Путевой балласт представляет собой слой минерального сыпучего материала (щебень, гравий, песок и др.), заполняющего пространство между нижней поверхностью рельсовых опор (шпал, брусьев и т.п.) и основной площадкой земляного полотна железных дорог, за торцами рельсовых опор и между ними.

Балластный слой, являющийся основанием для рельсовых опор, имеет следующее назначение:

- воспринимать давление от рельсовых опор и упруго передавать их на возможно большую поверхность основной площадки земляного полотна; оказывать достаточное сопротивление боковым и продольным смещениям шпал под воздействием поездной нагрузки;

- отводить поверхностные воды от путевой решетки и не допускать капиллярного подъема влаги из грунтов земляного полотна к рельсовым опорам;

- смягчать ударное воздействие подвижного состава на путь;

- создавать возможность выправки положения путевой решетки в плане и профиле.

Срок службы балласта можно разделить на три периода. В начальный период относительной стабилизации балластного слоя происходит более интенсивное накопление остаточных деформаций пути. Существенно снижает интенсивность накопления деформаций качественное уплотнение балласта в период производства работ по его ремонту (при укладке пути). В результате такого уплотнения может быть достигнута предельная плотность щебня 0,33—0,34. Обычно плотность щебня не превышает величин 0,36—0,40.

После переупаковки зерен балласта и уменьшения объема пустот в балластной призме, а также после скола острых граней щебенок наступает основной период нормальной эксплуатации, когда деформации происходят за счет выдавливания щебня в шпальные ящики и за торцы шпал, а также вдавливания щебенок в песчаную подушку. После скола острых граней наступает период дестабилизации пути. Чем больше окатанных граней, тем интенсивнее идет процесс дестабилизации.

По мере загрязнения щебня и роста пропущенного по пути тоннажа наступает третий период интенсивного нарастания неравномерно распределенных по длине пути деформаций.

Материалы балластного слоя и требования к ним

Лучшими балластными материалами считают щебень из твердых каменных пород, щебень из валунов и гальки. Существенно уступают ему карьерный гравий и песок. На каждый из видов балласта утвержден Государственный стандарт.

Щебень для балластного слоя железнодорожного пути — неорганический зернистый сыпучий материал с номинальным размером зерен от 25 до 60 мм, получаемый дроблением изверженных горных пород с последующим рассевом продуктов дробления согласно ГОСТ 7392-2002 «Щебень из природного камня для балластного слоя железнодорожного пути».

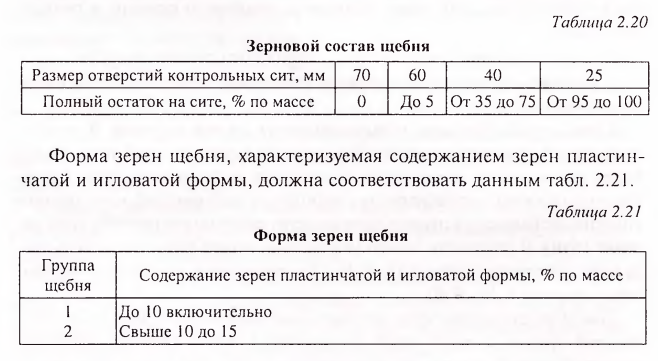

Полные остатки на контрольных ситах при рассеве щебня приведены в табл. 2.20.

В соответствии со стандартом к щебню предъявляют требования по зерновому составу; содержанию частиц размером менее 0,16 мм; содержанию 190 дробленых зерен (в щебне из валунов и гравия); прочности; содержанию зерен слабых пород; содержанию глины в комках; морозостойкости; электроизоляционным свойствам.

В зависимости от крупности зерен щебень подразделяют на фракции 5—25 мм и 25—60 мм.

На железных дорогах общего пользования щебень фракции 25—60 мм (до завершения реконструкций заводов к выпуску такого щебня допускается щебень 25—70 мм) предназначен для балластировки главных путей; щебень фракций 5—25 мм для балластировки станционных и подъездных путей.

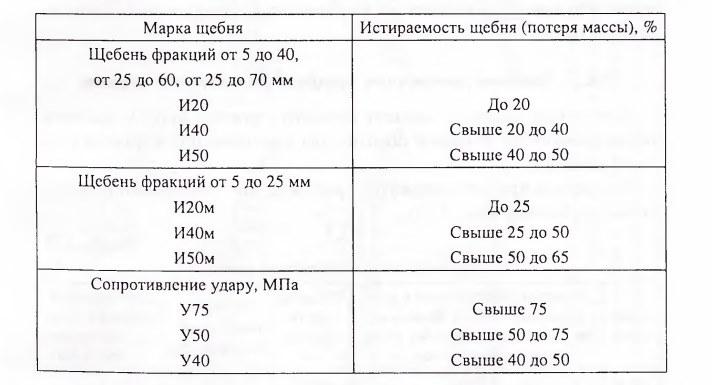

Прочность щебня характеризуют его истираемостью при испытаниях в полочном барабане или сопротивлением удару при испытаниях на копре ПМ.

В зависимости от показателей механической прочности щебень подразделяют на марки, указанные ниже.

Для балластного слоя железнодорожного пути должен применяться щебень следующих марок по прочности: И20, И20м, И40, И40м или У75, У50.

При балластном слое из щебня между ним и основной площадкой земляного полотна устраивают песчаную подушку толщиной не менее 20 см. Такая подушка увеличивает общую толщину балластного слоя и предотвращает взаимное проникновение щебня в грунт земляного полотна. При земляном полотне из скальных грунтов, а также из частиц крупных или среднезернистых песков песчаную подушку не устраивают.

ГОСТ 7394-77 «Гравийный и гравийно-песчаный балласт для желез подорожного пути» в зависимости от зернового состава предусматрива етдве разновидности балласта: гравийный и гравийно-песчаный.

В гравийном балласте (окатанные обломки горных пород) зерна раз мером от 3 до 60 мм должны содержаться по массе от 40 до 80 %, зерн; от 60 до 100 мм — не более 10 %, зерна менее 0,14 мм — не более 10 % В гравийно-песчаном балласте зерна от 0,63 до 3 мм могут содержать^ по массе до 100 %, зерна менее 0,14 мм — не более 16 %.

Техническими условиями на работы по ремонту и планово-предуп редительной выправке пути установлено, что новый или очищенныг щебень для железнодорожного пути на путях 1—4-го класса должен состоять из фракций 25—60 мм, только твердых пород с прочностью по копр) ПМ-У75 и полочному барабану И20 по ГОСТ 7392-2002; на путях 4-гс класса — допускается применение гравийно-песчаного балласта, а не путях 5-го класса — балласт всех видов, применяемых на железнодорожных путях.

Типовые поперечные профили балластной призмы

Балластная призма — элемент верхнего строения пути из балласта, укладываемого на земляное полотно для стабилизации положения путевой решетки.

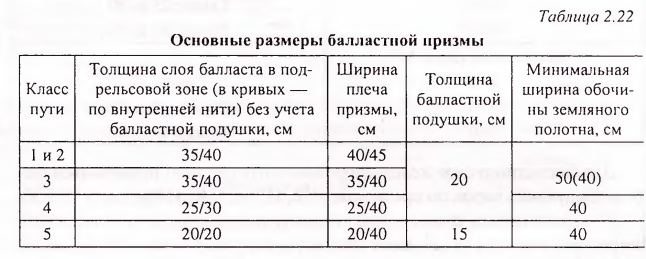

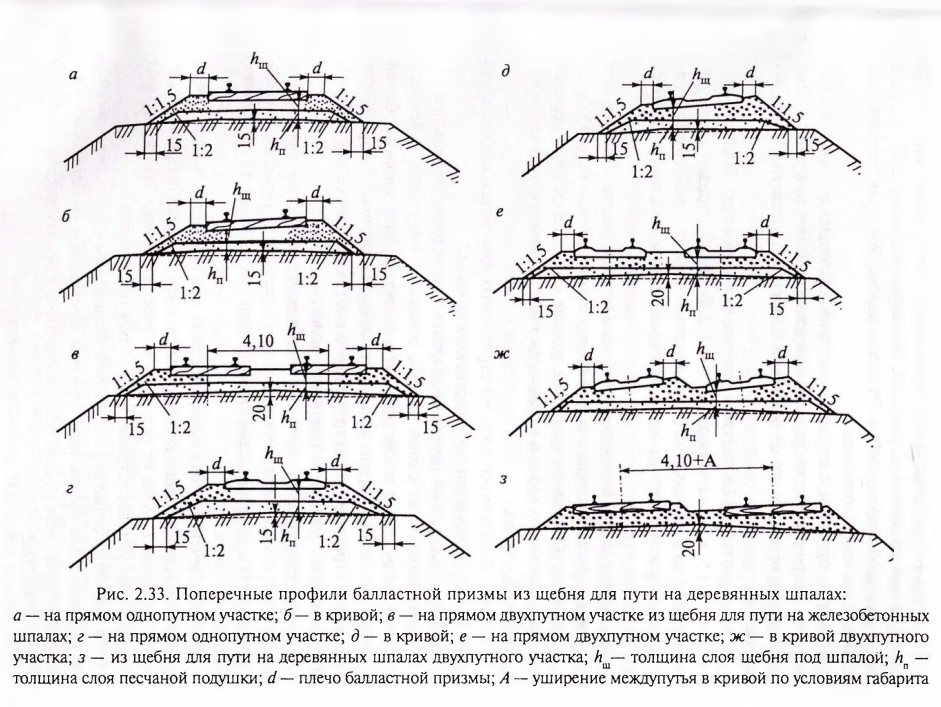

Балластная призма содержится в соответствии с типовыми поперечными профилями (рис. 2.33).

Примечания. 1. В числителе значения для звеньевого пути при деревянных шпалах; в знаменателе — для бесстыкового пуги на железобетонных шпалах.

2. Балластная призма состоит из очищенного или нового балласта.

3. Балластная призма с укладкой пенопласта или геотекстильных материалов может устраиваться без балластной подушки.

На путях 1-2-го классов под слоем нового или очищенного щебня нормируемой толщины устраивают: песчаную подушку, слой мелкого щебня или слой старого щебня. Эти слои при необходимости разделяют пенопластом или геотекстилем.

При их отсутствии и сложении основной площадки земляного полотна из недренирующих грунтов допускают увеличение слоя щебня на 10 см с отделением его от основной площадки геотекстилем или пенопластом.

Крутизна откосов балластной призмы при всех видах балласта должна быть 1:1,5, а песчаной подушки — 1:2. В скобках приведена ширина обочины на участках, где ее увеличение связано с работами по переустройству земляного полотна или изменением отметок пути более чем на 15 см.

Расстояние между заложением откоса призмы и балластной подушки на уровне основной площадки земляного полотна должно быть 15 см.

Поверхность балластной призмы должна быть на 3 см ниже верхней постели деревянных шпал и в одном уровне с верхом средней части железобетонных шпал.

Толщина балластного слоя на стрелочных переводах должна быть такой же, как и для пути соответствующего класса.

Ширину балластной призмы определяют из условия сохранения устойчивого положения самой призмы и шпал в ней под воздействием поездной нагрузкой, а также соблюдения достаточной ширины обочин земляного полотна. Толщину балластного слоя под шпалой определяют из условий ограничения напряженного состояния как самой призмы, так и основной площадки земляного полотна.

На двухпутных и многопутных линиях ширина балластной призмы поверху увеличивается на размеры уширения междупутий в кривых. В выемках поперечное сечение балластной призмы имеет такие же очертания, как и на насыпях.

Для обеспечения стока поверхностных вод поверхность балластной призмы на прямых однопутных участках пути должна быть спланирована с уклоном 7—8 %о от оси пути в стороны обочин; на двухпутных линиях такие уклоны устраиваются от оси междупутья.

На железных дорогах Российской Федерации в качестве основного материала для балластной призмы применяют щебеночный балласт, который изготовляется дроблением горных пород согласно ГОСТ 7392-2002.

Под балластом может устраиваться защитный слой из геотекстиля, пенополистирола, щебня мелких фракций или щебенисто-гравийнопесчаных смесей. Толщина защитного слоя из щебня мелких фракций принимается 10 см.

При переводе балластной призмы с асбестового балласта на щебеночный асбест должен быть полностью вырезан. Допускается оставление в нижних слоях призмы асбестового слоя не менее 15 см. При этом толщина слоя щебня под шпалой над оставшимся асбестовым балластом должна быть не менее 40 см на пути с железобетонными шпалами и не менее 35 см на пути с деревянными шпалами.

При понижении отметок пути за счет уменьшения толщины балластной призмы между уже отремонтированными и не подвергавшимися ремонту участками пути устраиваются постоянные и временные отводы. Временный отвод представляет собой плавный переход от пониженного участка пути, образовавшегося в ходе работ, к смежному участку, на котором работы будут продолжены в следующие «окна». Постоянный отвод устраивается между смежными участками пути, если работы на следующем участке будут продолжены после длительного перерыва или в следующих сезонах.

Крутизна временных или постоянных отводов обеих рельсовых нитей и длина отводов при подъемке и понижении пути должна быть плавной и не превышать:

- 1 %о при скорости движения поездов 101 — 120 км/ч;

- 2 %о при скорости движения поездов 81—100 км/ч;

- 3 %о при скорости движения поездов 61—80 км/ч;

- 4 %о при скорости движения поездов 41—60 км/ч;

- 5 %о при скорости движения поездов не более 40 км/ч. Крутизна отвода более 5 %о не допускается.

В очищенном щебне содержание частиц размерами менее 20 мм не должно превышать 5 % от массы пробы.

Защита балластной призмы от засорения

Балластный слой с течением времени засоряется: часть загрязняющих материалов попадает с проходящих поездов, особенно при перевозках угля и руды, а также накапливается в балласте при его измельчении при подбивках. Засоряется балласт и от приносимой ветром пыли и органических веществ. Интенсивность засорения балласта во многом зависит от грузонапряженности линии. Наиболее сильно засо- 195 ряется щебень в верхней части шпальных ящиков, у боковых граней и у торцов шпал, а также под подошвой, усиливаясь от краев к середине шпалы. При гравийно-песчаном балласте наиболее интенсивно загрязняется пространство под шпалами. По мере накопления засорителей ухудшаются дренирующие свойства балласта.

Для щебня наибольший допускаемый процент засорения (содержание частиц мельче 25 мм) по массе — 30 %, из них мельче 0,1 мм — не более 5 %.

В очищенном щебне содержание частиц размерами менее 20 мм не должно превышать 5 % от массы пробы.