Накладки (табл. 15), в зависимости от конструкции пути, в которой они применяются, могут иметь четыре или шесть болтовых отверстий (черт. 46 — 51).

Таблица 15. Характеристики двухголовых накладок

| Показатель | Р65 по ГОСТ 8193-73 | Р50 по ГОСТ 19128-73 | Р43 по ГОСТ 19127-73 |

| Номер чертежа в альбоме | 46 | 48 | 50 |

| Масса 1 м полосы, кг | 30,42 | 23,59 | 20,92 |

| Масса одной накладки, кг: | |||

| с четырьмя отверстиями | 23,78 | 12,36 | 9,49 |

| с шестью отверстиями | 29,5 | 18,77 | 16,01 |

| Высота накладки, мм | 130 | 107 | 95,64 |

| Ширина накладки, мм | 45,5 | 46,0 | 40,0 |

| Толщина шейки, мм | 21,0 | 19,0 | 20,0 |

| Площадь поперечного сечения, см2 | 38,75 | 30,05 | 26,65 |

| Расстояние до центра тяжести, мм: | |||

| от верха накладки | 64,2 | 53,8 | 49,2 |

| от низа накладки | 63,3 | 50,7 | 45,3 |

| от внешней грани | 20,1 | 21,8 | 18,8 |

| Момент инерции, см4, относительно осей: | |||

| горизонтальной | 528 | 281 | 190 |

| вертикальной | 53,3 | 40,9 | 27,1 |

| Момент сопротивления, см3: | |||

| по верху накладки | 82,5 | 52,2 | 38,9 |

| по низу накладки | 83,8 | 55,4 | 42,1 |

| по внешней грани (наибольший) | 26,5 | 18,8 | 14,4 |

| Примерное количество накладок в одной тонне: | |||

| четырехдырных | 42 | 81 | 105 |

| шестидырных | 34 | 53 | 62 |

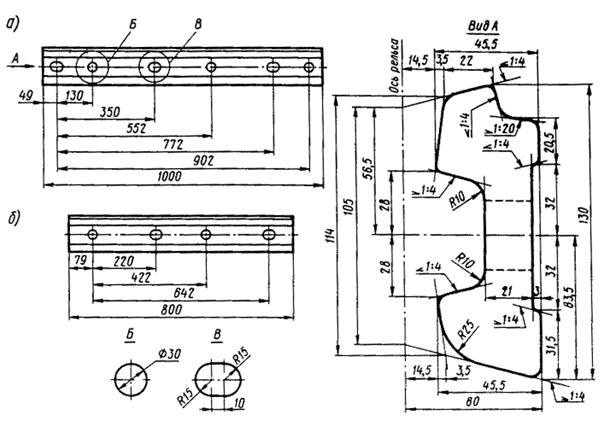

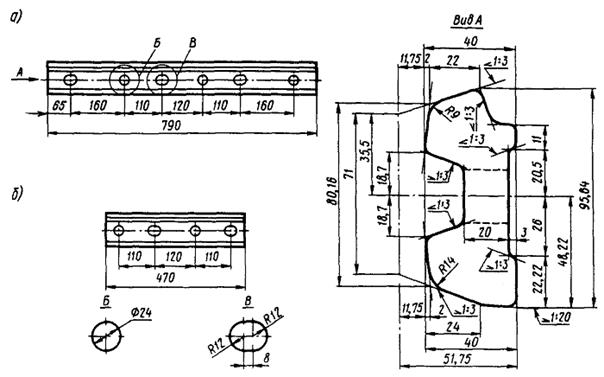

Черт. 46. Накладка двухголовая к рельсам типов Р75, Р65 по ГОСТ 8193-73:

а — шестидырная; б — четырехдырная

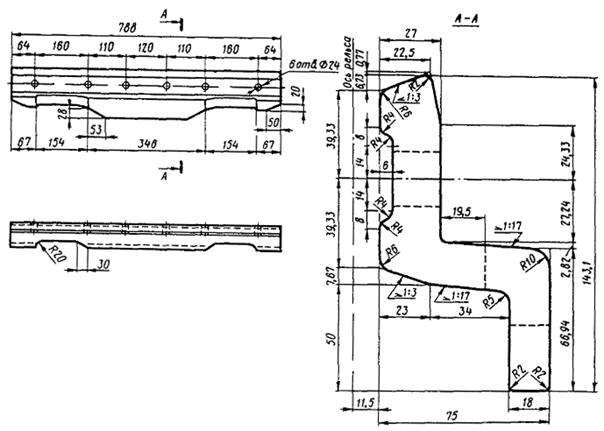

Черт. 47. Накладка двухголовая к рельсам типа Р75 по проекту 751/ЦП

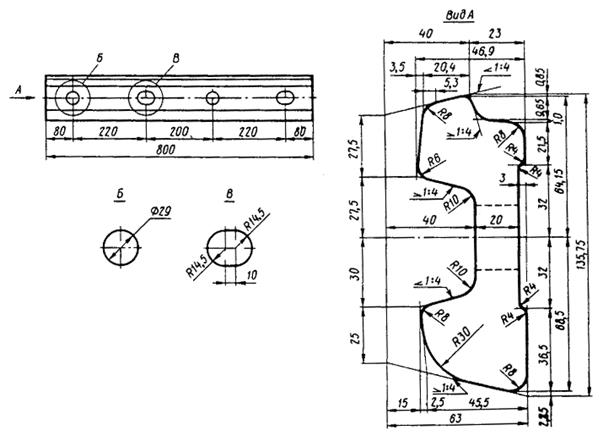

Черт. 48. Накладка двухголовая к рельсам типа Р50 по ГОСТ 19128-73:

а — шестидырная; б — четырехдырная

Черт. 49. Накладка двухголовая к рельсам типа Р50 (Применяется только с пружинным скреплением ЖБ)

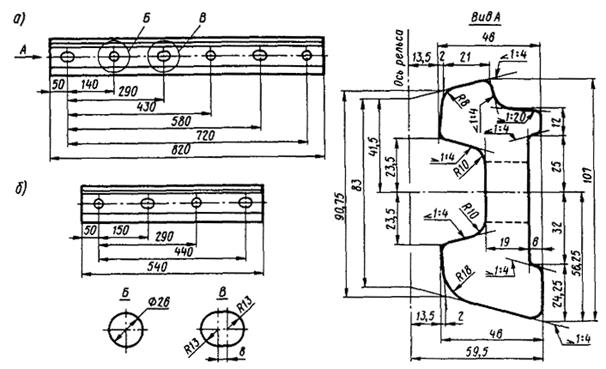

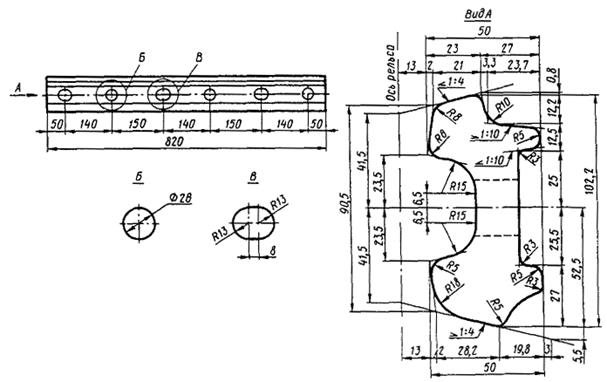

Черт. 50. Накладка двухголовая к рельсам типа Р43 по ГОСТ 19127-73:

а — шестидырная; б — четырехдырная

Черт. 51. Накладка фартучная к рельсам типа Р43, Р38 (II-а) и I-а

Основные требования к рельсовым двухголовым накладкам по ГОСТ 4133-73 (введен с 1 января 1975 г. взамен ГОСТ 4133-54)

- Накладки должны изготовляться из профильных полос, прокатанных из полностью раскисленной спокойной мартеновской стали марки М54. Химический состав стали, %, должен соответствовать указанному ниже:

- Углерод …………………………………………………. 0,45 — 0,62

- Марганец ……………………………………………… 0,50 — 0,85

- Кремний ……………………………………………….. 0,15 — 0,35

- Фосфор ………………………………………………….. до 0,04

- Сера ….……………………………………………………. до 0,05

- Мышьяк …………………………………………..……. до 0,08

- Резка профильных полос на мерные длины накладок может производиться как в горячем, так и в холодном состоянии.

Газопламенная и электродуговая резка не допускается.

- Отверстия для болтов в накладках должны быть прошиты в горячем состоянии перпендикулярно к поверхности шейки накладки.

- По требованию заказчика допускается изготовлять накладки без болтовых отверстий и без закалки их в масле.

Изготовление в накладках болтовых отверстий допускается производить методом холодной механической обработки.

- Заварка или заделка каких-либо дефектов на профильной полосе и на накладках не допускается.

- Накладки должны быть прямыми. Допускается равномерная кривизна по всей длине накладки, не превышающая значений, приведенных в табл.16.

- Допускается правка накладок в холодном состоянии. Усилия при правке должны прикладываться плавно, без ударов.

- Механические свойства готовых закаленных в масле накладок должны соответствовать указанным ниже:

- Временное сопротивление на разрыв, кгс/мм …………… ≥ 86,0

- Предел текучести, кгс/мм2 …………………………….……………… ≥ 54,0

- Относительное удлинение после разрыва, % …………….. ≥ 10,0

- Относительное сужение после разрыва, % ………………….. ≥ 30,0

- Твердость по Бринеллю, НВ ………………………………..…………. 235 — 388

- На каждой профильной полосе на наружной стороне шейки накладки через каждые 500 — 600 мм должны быть выкатаны выпуклые буквы и цифры в следующем порядке:

- А — (металлургический комбинат «Азовсталь») или К (Кузнецкий металлургический комбинат);

- месяц (римскими цифрами) и две последние цифры года изготовления накладки;

- обозначение типа накладки (тип рельса, для которого накладка предназначена).

- К четырем накладкам каждой принятой на заводе партии накладок (в партии должно быть не более 3000 шт. накладок) проволокой привязываются ярлыки, на которых указывается:

- наименование предприятия-изготовителя накладок;

- год и месяц изготовления накладок;

- тип накладок;

- сорт накладок и обозначение номера стандарта;

- количество накладок в партии в штуках и номер партии;

- приемочные клейма инспектора МПС и ОТК завода.

Таблица 16. Предельные значения кривизны накладок

| Значение кривизны, мм, для накладок длиной | Вид кривизны | |

| менее I м | I м и более | |

| 1 | 1,6 | Выпуклость в сторону головки рельса в вертикальной плоскости |

| 0,5 | 0,8 | Выпуклость в сторону подошвы рельса в вертикальной плоскости |

| 2 | 3 | Выпуклость в сторону шейки рельса в горизонтальной плоскости |

| 1,5 | 2,4 | Вогнутость в сторону шейки рельса в горизонтальной плоскости |

- У накладок второго сорта один торец замаркирован полосой не менее 20 мм несмываемой красной краской.

- Укладка накладок второго сорта на путях МПС не допускается. Накладки второго сорта могут использоваться на промышленных путях.

Основные требования к болтам и гайкам для рельсовых стыков по ГОСТ 11530-76 и ГОСТ 11532-76 (введены с 1 января 1977 г. взамен ГОСТ 11530-65, ГОСТ 11531-65 и ГОСТ 11532-65)

- Стандартом предусмотрено изготовление болтов грубой точности, нормальной и повышенной прочности.

- Болты нормальной прочности должны изготовляться класса прочности 8.8 по ГОСТ 11759.4-87 из стали марки 35 или 35Р микролегированной бором или из других марок стали этого класса прочности.

Болты повышенной прочности должны изготовляться класса прочности 10.9 по ГОСТ 11759.4-87 из стали марки 40Х или других марок стали этого класса прочности.

- Резьба по ГОСТ 24705-81 должна выполняться способом накатывания.

- Поле допуска 8g— по ГОСТ 16093-81, допускается поле допуска 8h.

- Допускается:

округление кромок головки радиусом до 1,5 мм, не выводящее диаметр головки за предельные отклонения;

заусенец или облом размером до 1,5 мм, расположенный по периметру головки болта перпендикулярно его оси.

- На каждом болте должна быть нанесена маркировка, содержащая товарный знак или условное обозначение предприятия-изготовителя; на болтах повышенной прочности — дополнительно буква П.

- Болты должны быть укомплектованы гайками по ГОСТ 11532-76. Болты М22 допускается укомплектовать гайками по ГОСТ 16018-79.

Допускается упаковка в тару болтов совместно с гайками одного типоразмера.

По согласованию с потребителем допускается транспортирование болтов без упаковки с гайками, навинченными на них или упакованными в тару.

- Гайки изготовляются грубой и нормальной точности.

Для болтов нормальной прочности гайки должны изготовляться класса прочности 5, а для болтов повышенной прочности — класса прочности 8 по ГОСТ 1759.55-87.

- Резьба по ГОСТ 24705-81.

- Поле допуска 7H— по ГОСТ 116093-81, допускается поле допуска 7g.

- Фаски на конце резьбы гаек — по ГОСТ 19549-80.

- На одной из опорных поверхностей гаек повышенной прочности должна наноситься буква П.

- Гайки должны транспортироваться комплектно с болтами.

По требованию потребителя допускается гайки не комплектовать болтами и транспортировать их как отдельные изделия.

Основные требования к путевым пружинным одновитковым шайбам по ГОСТ 19115-91

- Шайбы пружинные путевые применяются при стыковании рельсов между собой и изготовляются трех типоразмеров: для болтов диаметром 27, 24 и 22 мм.

- Шайбы изготовляют из пружинной стали марки 65Г по ГОСТ 14959-79.

- Шайбы поставляются потребителю упакованными в тару.

Основные требования к тарельчатым пружинам для рельсовых стыков по ТУ 32 ЦП 749-86 (введены с 1 января 1987 г.)

- Пружины тарельчатые изготавливают наружным диаметром 70 мм, толщиной 5 мм и применяют в стыках рельсов типов Р65 и Р75.

- Пружины изготавливают из рессорно-пружинной стали марки 60С2А по ГОСТ 14959-79.

- На каждый болт под гайку устанавливаются две пружины.

- Отгрузка потребителю тарельчатых пружин осуществляется в контейнерах.