Контроль технического состояния пути и сооружений

Общие положения. Для обеспечения безопасности и бесперебойности движения поездов, выявления неисправностей пути, планирования планово-предупредительных работ по его текущему содержанию, а также работ по его ремонту состояние пути и сооружений систематически проверяют. Контроль осуществляется визуальным осмотром пути и сооружений и проверками их специальной путеизмерительной аппаратурой и инструментом. Виды, порядок и сроки осмотров и проверок пути и сооружений на перегонах и станциях установлены Инструкцией по текущему содержанию железнодорожного пути. Сроки осмотра и проверок зависят от класса путей. Для путей 1, 2 и 3-го классов, где более высокие грузонапряжённость и скорость движения поездов, осмотры и проверки пути и сооружений назначаются более часто, а на путях 4 и 5-го классов, к которым, как правило, относятся станционные и подъездные пути, они проводятся реже.

Обходчики железнодорожных путей и искусственных сооружений осматривают путь, сооружения и путевые устройства в пределах путевого обхода, искусственные сооружения: в пределах моста и по 50 м пути в каждую сторону, или тоннеля с подходами к нему по 100—500 м в каждую сторону; участки, угрожающие обвалами, размывами, оползнями. Результаты осмотров записывают в Журнал обходчика железнодорожных путей и искусственных сооружений (ПУ-35). Обходы ведут по графику или в соответствии со специальной инструкцией для постоянных обходов, разрабатываемой начальником дистанции пути. На участках, где упразднены путевые обходы, контроль за состоянием пути возлагают на квалифицированных монтёров пути в местах и сроки, утверждённые начальником дистанции пути. Результаты осмотров записывают в Книгу записи результатов проверки пути, сооружений и путевых устройств.

Оператор дефектоскопной тележки (автомотрисы) по графику, утверждённому начальником дистанции пути, проверяет состояние рельсов на главных, приёмо-отправочных и других путях. Результаты проверки заносят в Журнал формы ПУ-27.

Оператор по путевым измерениям по графику, утверждённому начальником дистанции пути, проверяет путеизмерительной тележкой

состояние главных и приёмо-отправочных путей по ширине колеи и по уровню.

Дежурный по переезду при вступлении на дежурство осматривает и проверяет переезд, его устройства, включая дорожные светофоры, путь и подъезды к переезду. Непрерывно в течение дежурства следит за состоянием переезда и его устройств. Результаты осмотра записывает в Книгу приёма и сдачи дежурств и осмотра устройств на переезде (ПУ-67).

Бригадир пути в дни, установленные начальником дистанции пути, осматривает и проверяет все пути и стрелочные переводы по шаблону и уровню, а также осматривает все сооружения, земляное полотно, путевые устройства, переезды. На путях 1, 2 и 3го классов эта проверка выполняется не реже 2-х раз в каждую половину месяца, на путях 4 и 5-го классов — не реже одного раза в месяц. Одна из проверок проводится совместно с дорожным мастером. Вторая проверка пути на железобетонных шпалах и стрелочных переводов на железобетонных брусьях выполняется на выборочных участках.

Участки с просроченным усиленным капитальным, капитальным и средним ремонтом пути с оценкой по показаниям путеизмерительного вагона не выше удовлетворительной, а также на участках с рельсами Р50 бригадир пути проверяет на путях 1, 2, 3 и 4-го классов четыре раза в месяц, на путях 5-го класса — не реже одного раза в месяц.

В периоды дождей, пропуска весенних ливневых вод, роста и осадки пучин, особо низких и высоких температур воздуха, а также на участках с ограничением скорости по состоянию пути бригадир пути осматривает и проверяет путь и сооружения по графику, утверждённому начальником дистанции пути. Кроме того, бригадир пути сопровождает дефектоскопные и путеизмерительные тележки (автомотрисы) в пределах линейного отделения, один раз в месяц совместно с электромехаником СЦБ проверяет состояние электрических рельсовых цепей, не реже одного раза в два месяца на путях 1, 2 и 3-го классов и одного раза в квартал на путях 4 и 5-го классов проверяет стрелочные переводы по ординатам и износу металлических частей. Участвует совместно с электромехаником СЦБ или механизированной горки в проверке стрелок на невозможность замыкания на плюсовом и минусовом положении — один раз в месяц на путях 1,2 и 3-го классов и один раз в два месяца на путях 4 и 5-го классов; автоматической переводимости стрелок и ширины колеи на входе и выходе замедлителей на сортировочной горке — один раз в квартал. Результаты этих осмотров и проверок заносятся в книги записи результатов проверки пути, сооружений, путевых устройств, земляного полотна, стрелочных переводов и глухих пересечений (ПУ-28, ПУ-29, ПУ-30).

Дорожный мастер не реже одного раза в месяц осматривает и проверяет пути и стрелочные переводы, земляное полотно, сооружения и путевые устройства, рельсы, скрепления, металлические части стрелочных переводов, совместно с бригадиром пути на линейных отделениях в периоды дождей, пропуска весенних и ливневых вод, роста и осадки пучин, особо низких и высоких температур воздуха, а также участки с ограничением скорости по состоянию пути, осматривает и проверяет путь и сооружения по графику, утверждённому начальником дистанции пути.

Участки с просроченным усиленным капитальным, капитальным и средним ремонтами пути с оценкой по показаниям путеизмерительного вагона не выше удовлетворительной, а также участки с рельсами Р50 дорожный мастер проверяет на путях 1, 2, и 3-го классов два раза в месяц, один из них — совместно с бригадиром пути; на путях 4 и 5-го класса — не реже одного раза в месяц.

В период максимальной величины пучения дорожный мастер измеряет толщины уложенных пучинных подкладок и протяжённости их укладки. Один раз в месяц осматривает стрелочные переводы и путевые устройства на главных и приёмо-отправочных путях совместно с начальником станции, а при наличии на стрелках устройств СЦБ — с электромехаником. Участвует совместно с электромехаником СЦБ в проверке: состояния рельсовых цепей, в том числе с измерением электрического сопротивления балласта и шпал — один раз в год (весной); работоспособность автоматики на переездах, видимости огней заградительных и дорожных светофоров — один раз в квартал; действие устройств пневмообдувки и электрообогрева на стрелочных переводах — один раз в год при подготовке к зиме; водоотводов от электроприводов на стрелочных переводах — два раза в год (весной и осенью). Кроме того, не реже одного раза в два месяца на путях 1, 2 и 3-го классов и одного раза в квартал на путях 4 и 5-го классов он проверяет стрелочные переводы по ординатам и износу металлических частей. Сопровождает путеизмерительный вагон (автомотрису), выполняя при этом также общие обязанности по осмотру и проверке пути и сооружений. Результаты этих осмотров и проверок заносят в Книги записи результатов проверки пути, сооружений, путевых устройств, земляного полотна, стрелочных переводов (ПУ-28, ПУ-29, ПУ-30) и Журнал осмотра путей, стрелочных переводов, устройств СЦБ, связи и контактной сети и Ведомости учёта пучинных мест (ПУ-10).

В обязанности дорожного мастера входят также: два раза в год (при наличии путеизмерителя ЦНИИ-4 — один раз в год) на путях 1, 2 и 3-го классов и один раз в год на путях 4 и 5-го классов проверка кривых участков пути по стрелам изгиба с занесением данных в ведомость стрел изгиба в сроки, установленные начальником дистанции пути; проверка стыковых зазоров на звеньевом пути — два раза в год (весной и осенью); сплошной осмотр шпал, мостовых и переводных брусьев. Деревянные шпалы и брусья осматривают два раза в год (весной и осенью), железобетонные — один раз в год. Результаты осмотра шпал и брусьев заносят в Отчёт о наличии негодных шпал, Книги учёта шпал (ПУ-5), стрелочных переводов (ПУ-6) и искусственных сооружений (ПУ-30).

Старший дорожный мастер (начальник участка) осматривает путь, сооружения, земляное полотно и устройства на протяжении участка совместно с дорожным мастером не реже одного раза в квартал на каждом околотке. В периоды дождей, пропуска весенних и ливневых вод, роста и осадки пучин осматривает и проверяет путь по графику, утверждённому начальником дистанции пути. Кроме того, сопровождает дефектоскопные и путеизмерительные вагоны и автомотрисы; проводит контроль проводимых дорожным мастером сплошных осмотров рельсов, скреплений, шпал, мостовых и переводных брусьев, зазоров, металлических частей стрелочных переводов и других обустройств и сооружений; проверяет соблюдение правил и технологии работ по текущему содержанию пути непосредственно на местах работ бригад, качество выполненных работ и соблюдение требований безопасности движения и личной безопасности. Результаты осмотров заносит в Книги записи результатов проверки пути, сооружений, путевых устройств и земляного полотна (ПУ-28, ПУ-29) и другие журналы установленной формы.

Мостовой (тоннельный) мастер дистанции пути осматривает и проверяет состояние обслуживаемых искусственных, укрепительных и защитных сооружений; осматривает их в период пропуска весенних и ливневых вод в сроки, установленные для каждого сооружения начальником дистанции пути. Кроме того, он принимает участие в обследовании искусственных сооружений мостоиспытательными и тоннельно-испытательными станциями; промеряет русла рек на мостах длиной более 100 м, а при необходимости — и на мостах меньшей длины; проверяет габарит на мостах и в тоннелях. Результаты осмотров и проверок заносит в Книгу записи результатов осмотра искусственных сооружений (ПУ-30) и в Книгу большого и среднего моста (ПУ-12).

Мастер по земляному полотну дистанции пути производит осмотр, проверку и простейшие обследования земляного полотна, его обустройств и противодеформационных сооружений в сроки, установленные начальником дистанции пути, но не реже одного раза в год. Кроме того, осматривает неустойчивые места земляного полотна, противодеформационных сооружений в периоды пропуска весенних и ливневых вод по объектам и в сроки, устанавливаемые начальником дистанции пути. Результаты осмотров, проверок и обследований заносит в Книгу ПУ-28, Книгу противодеформационных сооружений (ПУ-14) и в Паспорт деформирующегося земляного полотна (ПУ-9).

Начальник дистанции пути (заместитель начальника ПЧ, главный инженер дистанции) обеспечивает натурные проверки пути и сооружений командным составом в пределах всей дистанции. По лично составленному графику уполномоченные работники дистанции проводят осмотр пути, сооружений, земляного полотна, переездов и путевых устройств с выборочной проверкой пути и стрелочных переводов. Графики проверок утверждаются начальником службы пути и составляются таким образом, чтобы в течение года осматривалась вся дистанция лично начальником дистанции — один раз, заместителем начальника — два раза, главным инженером дистанции — один раз. При каждом осмотре пути также проверяют соблюдение правил и технологии работ по текущему содержанию пути непосредственно на местах работы бригад, качество выполненных работ и соблюдение требований безопасности движения и личной безопасности. Два раза в год по графику, утверждённому начальником дистанции пути, проводятся весенний и осенний сплошные осмотры пути, сооружений, земляного полотна, путевых устройств всей дистанции с участием старших дорожных, мостовых и тоннельных мастеров. При этом выборочно проверяют покилометровый запас рельсов и материалов верхнего строения пути, правильность положения кривых в плане и правильность сопряжения уклонов в вертикальной плоскости. Наряду с этим не реже одного раза в год осматривают все служебнотехнические и жилые здания, сопровождают путеизмерительный вагон в дни его прохода, в июне-июле проводят комиссионное обследование переездов с участием начальников дистанции сигнализации и связи и участка энергоснабжения, работников местных органов исполнительной власти и ГИБДД. Результаты осмотров заносят в книги записи результатов проверки пути, стрелочных переводов, сооружений и путевых устройств и в другие журналы и акты установленной формы.

Начальник отдела пути отделения дороги по графику, утверждённому начальником службы пути, выборочно осматривает путь, сооружения, земляное полотно и путевые устройства с проверкой состояния пути и стрелочных переводов по ширине колеи и уровню; не реже одного раза в год с начальником дистанции и мостовым мастером осматривает большие и средние мосты и все тоннели; периодически проверяет организацию работ бригад, качество выполненных работ и соблюдение требований безопасности движения поездов и техники безопасности.

Начальник службы пути, заместители начальника службы пути (начальник регионального подразделения путевого хозяйства и его заместители) по графику, утверждённому начальником железной дороги, осматривают путь, сооружения, земляное полотно и путевые устройства в пределах дороги. Кроме того, периодически проверяют организацию и качество выполнения путевыми бригадами работ и соблюдение требований по обеспечению безопасности движения поездов и техники безопасности; сопровождает путеизмерительный вагон.

По графику, утверждённому начальником железной дороги, под руководством начальника службы пути, его заместителя или начальников отделов службы пути на закреплённом за путеизмерительным вагоном участке сплошь проверяется состояние главных и выборочно — приемо-отправочных путей с расшифровкой ленты по каждой дистанции пути при контрольных проверках. В пределах дороги или на закреплённом за дефектоскопным вагоном участке сплошь проверяют рельсы, лежащие в главных путях, по графику, утверждённому начальником службы пути. Специальными измерительными приборами проверяют износ и состояние отдельных частей и деталей, их взаимодействие и соответствие установленным размерам и допускам.

Технические осмотры проводят для того, чтобы проверить работу каждого элемента пути и сооружений, определить их состояние, износ и соответствие действующим нормам. По результатам осмотров планируют неотложные, первоочередные и предупредительные работы текущего содержания пути, сроки и виды необходимого ремонта.

При наружном осмотре выявляют целостность элементов верхнего строения пути, земляного полотна, сооружений, отсутствие загромождения пути. Прежде всего обращают внимание на провисание рельсов, резкие просадки, отбои рельсовых нитей, резкие углы и извилины в плане, слитые зазоры в стыках, угрожающие выбросом, растянутые зазоры, приводящие к срезу болтов. Проверяют, нет ли в рельсах трещин и изломов, как закреплены стыковые, клеммные и закладные болты, отсутствуют ли просадки и разжижение балластного слоя и основной площадки земляного

полотна, не заметно ли подмыва или сплыва откосов насыпей и выемок. Контролируют состояние лотков, кюветов, канав и других водоотводных сооружений. Особенно тщательно проверяют участки, где путь подлежит ремонту и могут возникнуть грубые неисправности, угрожающие безопасности движения.

К наружным осмотрам относятся также наблюдения за прохождением подвижного состава на проверяемом участке, когда можно выявить вертикальные и горизонтальные толчки, перекосы. Для вертикального толчка характерен сильный удар колесной пары при наличии рельсов с седловинами, вертикальными ступеньками или при растянутых зазорах, а также “ныряние” кузова вагона при резких просадках. При перекосах кузов вагона заметно покачивается, а при горизонтальных толчках его резко бросает в одну сторону.

Наряду с визуальным осмотром состояние пути проверяют, измеряя колею шаблоном, путеизмерительными тележ — ками и вагонами, а также дефектоскопными средствами. В необходимых случаях приборами измеряют износ рельсов, проверяют положение пути в плане в кривых шнуром и линейкой.

На участках с большой грузонапряжённостью на железобетонных шпалах часто происходит излом подкладок, который в основном случается под средней частью подошвы рельса. Такие изломы приводят к кромочному опиранию подошвы рельса и могут вызвать её выкол. Излом подряд трёх подкладок КБ-65 под наружной нитью кривой вызывает под поездом упругое отжатие головки рельса до 5—8 мм. Если их своевременно не заменить, возникают расстройство скреплений на соседних шпалах и уширение колеи. При осмотрах изломавшиеся подкладки обнаруживают обстукиванием.

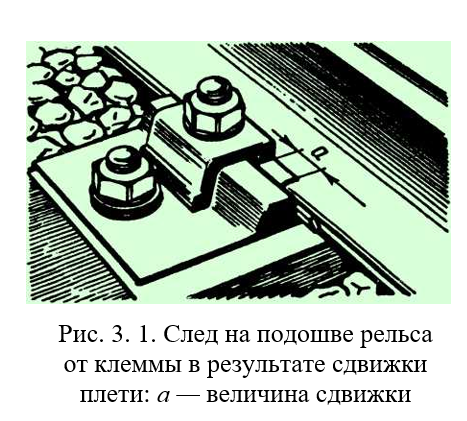

Признаками, по которым может быть установлен угон пути, являются натиры вдоль верхней грани подошвы рельса, оставляемые клеммами (рис. 3.1).

При ослаблении закладных болтов наблюдается ещё и сдвиг подкладок. Угон пути чаще контролируется на спусках и тормозных участках, особенно при использовании рекуперативного торможения. На двухпутных участках угон, как правило, совпадает с направлением движения поездов. На однопутных линиях направление угона совпадает с направлением большего грузопотока. В кривых угон наружной и внутренней нитей может быть различен. Бывают случаи, когда рельсовые нити угоняются в разные стороны. Особенно неблагоприятный период года для обеспечения устойчивого положения пути против угона — глубокая осень, когда наблюдаются значительные температурные деформации рельсов с одновременным резким увеличением жёсткости пути вследствие замерзания балласта. При этом следует учитывать, что асбестовый балласт замерзает значительно раньше щебёночного.

Установив при осмотре пути признаки угона, необходимо проверить затяжку гаек закладных, клеммных и стыковых болтов. Угон пути, а также его сочетание с температурными силами, действующими в рельсах, могут вызвать потерю устойчивости пути (см. п. 2.4).

Устойчивость колеи в кривых определяется прежде всего состоянием промежуточных скреплений. При необходимости ширину колеи на скреплении КБ регулируют укладкой резиновых нашпальных прокладок с несимметричными ребордами. Это позволяет изменить ширину колеи до 8 мм.

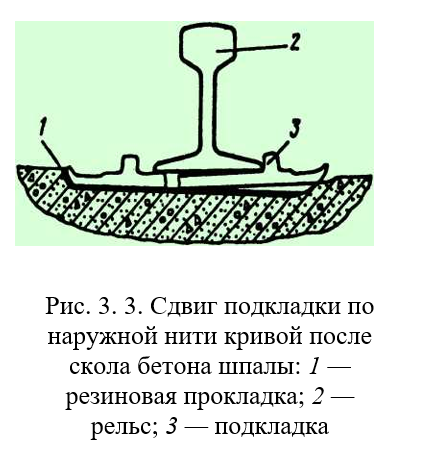

Стабильность ширины колеи на железобетонных шпалах значительно выше, чем на деревянных. Однако на длительно эксплуатируемых участках кривых радиусом менее 600 м в результате повышенной боковой жесткости пути со скреплениями КБ происходит постепенное разрушение резиновых прокладок в месте их контакта с наружной кромкой подкладки (рис. 3.2).

Особенно интенсивно этот процесс протекает по наружным нитям кривых, где подкладки после разрушения резины упираются в бетон шпалы и скалывают его. Если своевременно не принять меры, то при дальнейшем отжатии рельсом подкладка, двигаясь в поперечном направлении, выползет из углубления в шпале и сломается под нагрузкой (рис. 3.3). В таких местах может возникнуть недопустимое уширение колеи.

При осмотре рельсов особое внимание обращают на верхнюю часть головки, верх шейки, на концы рельсов, сварные стыки, где чаще появляются трещины.

Шпалы осматривают для выявления трещин, расколов, механического износа, гнилости и т.д. Проверяют положение шпал по эпюре и перпендикулярность их оси пути. Кроме того, обращают внимание на число негодных шпал, расположенных подряд (кусты), которое может вызвать ограничение скорости или закрытие движения поездов.

При осмотре балластного слоя выявляют нарушения размера ширины плеча и крутизны откоса балластной призмы, признаки начинающихся выплесков, наличие травы и мусора на ней, правильность хранения запасов балласта на обочине.

В ходе осмотров должны проверяться также искусственные сооружения и земляное полотно. Проверяют исправность и работоспособность всех защитных, укрепительных и водоотводных устройств, выходов из водоотводных канав и дренажей, обочин земляного полотна. На искусственных сооружениях следят за исправным состоянием всех элементов мостового полотна, состоянием пути и водоотводов на подходах к мостам, русел искусственных сооружений, конусов, регуляционных сооружений и т.д.

На переездах обращают внимание на наличие и исправность сигналов, путевых знаков, настила, на чистоту, особенно желобов и настила, исправность подъездов к переезду, шлагбаумов, водоотводных канав и труб у переезда, наличие у дежурного по переезду необходимого инструмента, сигналов и петард. На переездах, оборудованных автоматизированными устройствами безопасности движения, проверяют их работоспособность.

На станциях периодически осматривают пути, стрелочные переводы, устройства СЦБ, связи и сигнальные принадлежности, устройства механизированных сортировочных горок, контактной сети, а также проверяют видимость сигналов. Эти осмотры проводит не реже одного раза в месяц начальник станции совместно с дорожным мастером, электромехаником СЦБ и связи и электромеханик дистанции контактной сети. Ежемесячно осматривают пути и стрелочные переводы на путях локомотивного, вагонного и других хозяйств теми же комиссиями с участием начальников соответствующих хозяйственных организаций.

При осмотре пути, сооружений и устройств учитывают состав и объём работ, выполненных при текущем содержании и ремонте на километре, пикете, звене, для выявления неустойчивых мест пути, причин его расстройства и своевременного принятия мер для их устранения. Повторяющиеся работы по перешивке пути в кривой могут явиться следствием искажения её положения в плане; повторные работы по разгонке зазоров могут быть вызваны недостаточным закреплением пути от угона или плохим содержанием противоугонных устройств; повторяющаяся на одном и том же месте просадка пути указывает на заболевание земляного полотна. В этих случаях необходимо отрихтовать кривую, закрепить путь от угона, оздоровить земляное полотно.

Получила широкое распространение система контроля состояния пути и сооружений машинистами поездных локомотивов. При выявлении в пути следования бокового или вертикального толчка или визуальном обнаружении неисправности пути или сооружения машинист обязан остановить поезд служебным торможением и немедленно по радиосвязи сообщить об этом дежурному ближайшей станции и машинисту вслед идущего поезда, а при наличии неисправности на соседнем пути — машинисту встречного поезда, указав место обнаруженной неисправности пути, после чего тщательно осмотреть состояние подвижного состава. Дежурный по станции, получивший такое сообщение, немедленно докладывает об этом поездному диспетчеру, дежурному по соседней станции и принимает меры к передаче информации машинистам поездов, находящихся на перегоне, сообщает работникам дистанции пути (дорожному мастеру, а при его отсутствии бригадиру пути) об обнаруженном “толчке”, неисправности пути или сооружения. Кроме этого, полученное сообщение дежурный по станции записывает в Журнал осмотра пути, стрелочных переводов, устройств СЦБ, связи и контактной сети.

Машинист следующего поезда, получив информацию о “толчке”, принимает меры к снижению скорости и проследованию указанного места пути со скоростью не более 20 км/ч, а машинисты последующих поездов, получив сообщение о возможности проследования места с неисправностью пути до 20 км/ч, обязаны проявлять особую бдительность и быть готовыми к немедленной остановке. Если в переданном сообщении содержится указание о запрещении движения, машинист обязан остановить поезд и возобновить движение только после получения уведомления об устранении препятствия.

Машинист, обнаруживший первым неисправность пути, при выходе из строя радиосвязи на локомотиве и если не ответил машинист вслед идущего поезда, обязан остановить поезд на первом пункте, имеющем телефонную связь (путевые здания, охраняемые переезды, релейные шкафы) и сообщить об этом дежурному ближайшей станции.

После сообщения о наличии “толчка” первый поезд отправляется на перегон только в сопровождении дорожного мастера или, при его отсутствии, бригадира пути, который устанавливает порядок движения поездов по месту препятствия. Если “толчок” заявлен в тёмное время суток и причина не установлена, дорожный мастер ограничивает скорость не более 25 км/ч до последующей проверки в светлое время суток с устранением неисправности и отменой ограничения скорости.

Если характер переданного сообщения свидетельствует о невозможности дальнейшего движения поездов по перегону, то дежурный по станции, не ожидая приказа поездного диспетчера о закрытии перегона, даёт машинистам указание о запрещении дальнейшего движения вперёд до получения уведомления об устранении препятствия, а дежурному по соседней станции — о запрещении направления на перегон других поездов. Первый поезд может быть отправлен на перегон только в сопровождении дорожного мастера или, при его отсутствии — бригадира пути. Машинисту этого поезда должно быть выдано письменное предупреждение об остановке поезда в пределах километра, предшествующего тому, на котором была обнаружена неисправность, и о дальнейшем следовании по указаниям работника, сопровождающего поезд.

Работник пути, сопровождающий поезд, устанавливает порядок пропуска последующих поездов, а при необходимости даёт заявку о выдаче на поезда предупреждений.

Если прибывший на место дорожный мастер (бригадир пути) не обнаружил неисправность или препятствие на километре, указанном машинистом, то он обязан осмотреть пути на протяжении одного километра в каждую сторону. В случае отсутствия неисправности он должен сообщить об этом дежурному на станции и сделать запись в Журнале осмотра пути, стрелочных переводов, устройств СЦБ, связи и контактной сети на станции, где уже есть запись о сообщении машиниста. При этом, если осмотр пути проводился в тёмное время суток, то с наступлением светлого времени путь на перегоне, где обнаружена неисправность, может быть осмотрен начальником участка вместе с дорожным мастером.

В случае обнаружения неисправности дорожный мастер (бригадир пути) немедленно принимает меры к её устранению, информирует начальника дистанции пути о характере неисправности и необходимости в помощи руководства дистанции для её устранения. После приведения пути в исправное состояние дорожный мастер (бригадир пути) делает отметку в Журнале осмотра путей, стрелочных переводов, устройств СЦБ, связи и контактной сети и при необходимости выдаёт предупреждение об ограничении скорости движения поездов.

Путеизмерительные средства. С переходом путевого хозяйства железных дорог России на новую систему ведения путевого хозяйства ещё более актуальным стал вопрос совершенствования функциональных возможностей средств диагностики пути, которые изначально создавались как инструмент контроля за обеспечением безопасности движения поездов. Это полностью относится и к путеизмерительным средствам.

Путеизмерительные средства в совокупности должны обеспечивать выполнение задач мониторинга состояния пути, включая: выявление и контроль за устранением неисправностей, угрожающих безопасному движению поездов; оценку параметров устройства пути с анализом степени отклонения от проектных значений; определение участков, требующих проведения конкретного вида оздоровительных работ; прогнозирование изменения состояния пути во времени; оценку качества выполнения работ и т.д.

Решение всех этих задач может быть достигнуто использованием существующих и разрабатываемых путеизмерительных средств, а также их взаимодействием с другими средствами диагностики пути.

В целом путеизмерительные средства по своему назначению можно разделить на две группы: локального и сплошного контроля пути.

К средствам локального контроля относятся практически все, обеспечивающие первичные измерения параметров пути и его конструктивных элементов. Это путевые ш а б л о — н ы, различные измерительные тележки, приборы для определения параметров рельсов и металлических частей стрелочных переводов, их износов и т.п.

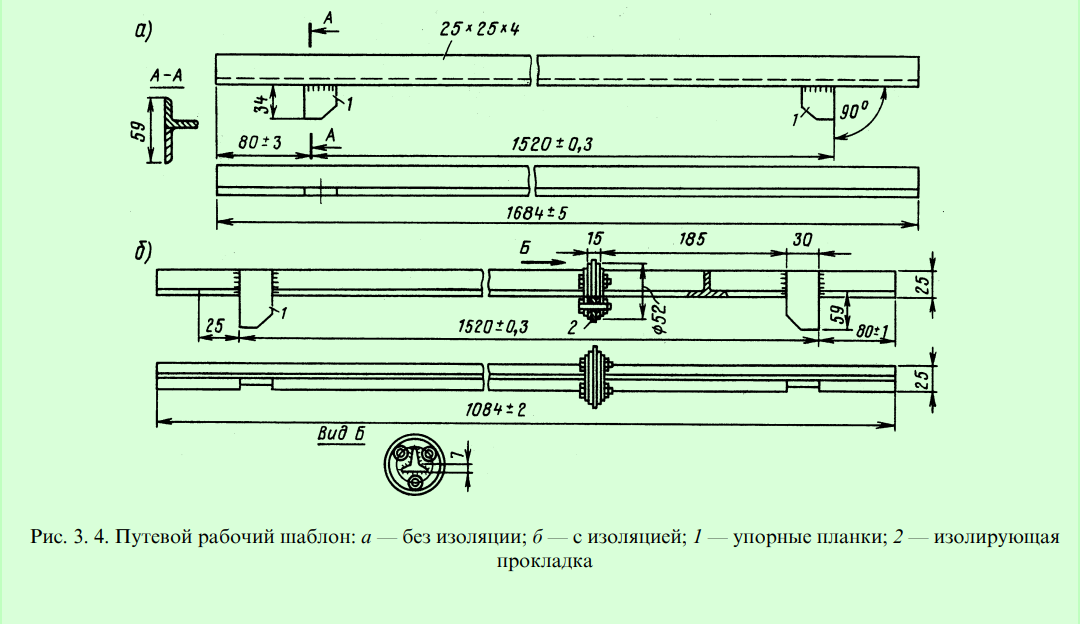

Рабочий путевой шаблон служит для проверки шири — н ы колеи. Его изготавливают из отрезка уголковой стали, на концах которого приваривают две упорные планки: наружные кромки планок составляют прямой угол с гранями шаблона. Мерительные грани этих планок и концевые поверхности шаблона шлифуют; на концевые поверхности наносят деления (рис. 3.4, а) для отсчёта ширины колеи. Расстояния между рабочими гранями мерительных планок шаблона составляют 1520 и 1524 мм. На участках, где рельсовые нити являются токопроводящими цепями, применяют рабочий шаблон с изоляцией (рис. 3.4, б).

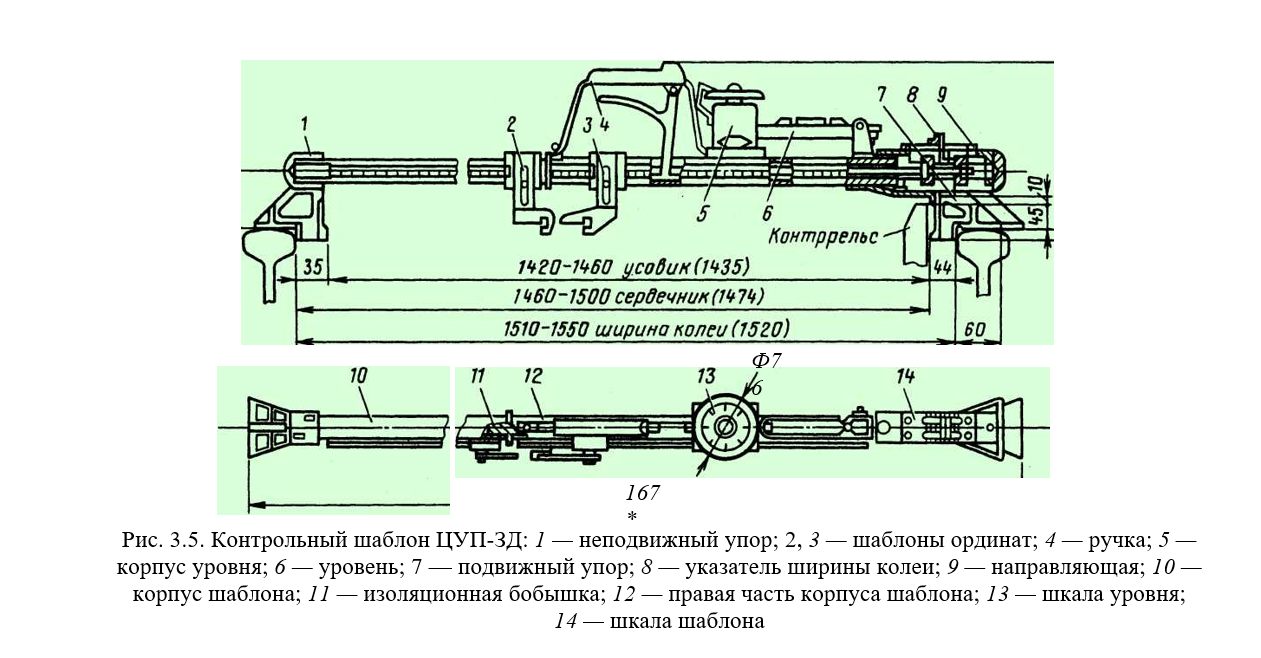

Путевой контрольный шаблон ЦУП дорожные мастера используют для проверки ширины колеи и положения рельсовых нитей по уровню. Шаблон ЦУП дополнительно позволяет измерять на стрелочных переводах расстояния между рабо — чими гранями сердечника крестовины и контр- рельса, между рабочими гранями контррельса и усовика, а также ординаты переводных кривых (рис. 3.5). Шаблон состоит из стальной трубки, имеющей неподвижный и подвижный упоры. Последний соединён с поводком ручки проходящей внутри трубки тягой. Внутри трубки находится пружина, под действием которой подвижный упор прижимается к рельсу. Указатель на шкале с делениями, связанный с этим упором, фиксирует ширину колеи. Путевой уровень укреплён сверху на трубке шаблона. Один конец оправы уровня опирается на шарнир, другой может быть поднят или опущен вращением лимба, ось которого имеет винтовую нарезку. Нулевое деление на лимбе уровня устанавливается против указателя, и пузырёк уровня находится в среднем положении в том случае, когда рельсовые нити расположены в одном уровне. Если одна рельсовая нить выше или ниже другой, то после приведения пузырька в среднее положение деление на лимбе против указателя соответствует разности уровней рельсовых нитей в миллиметрах.

В настоящее время изготавливаются облегчённые путевые шаблоны, назначение и функции которых такие же, как у описанного выше.

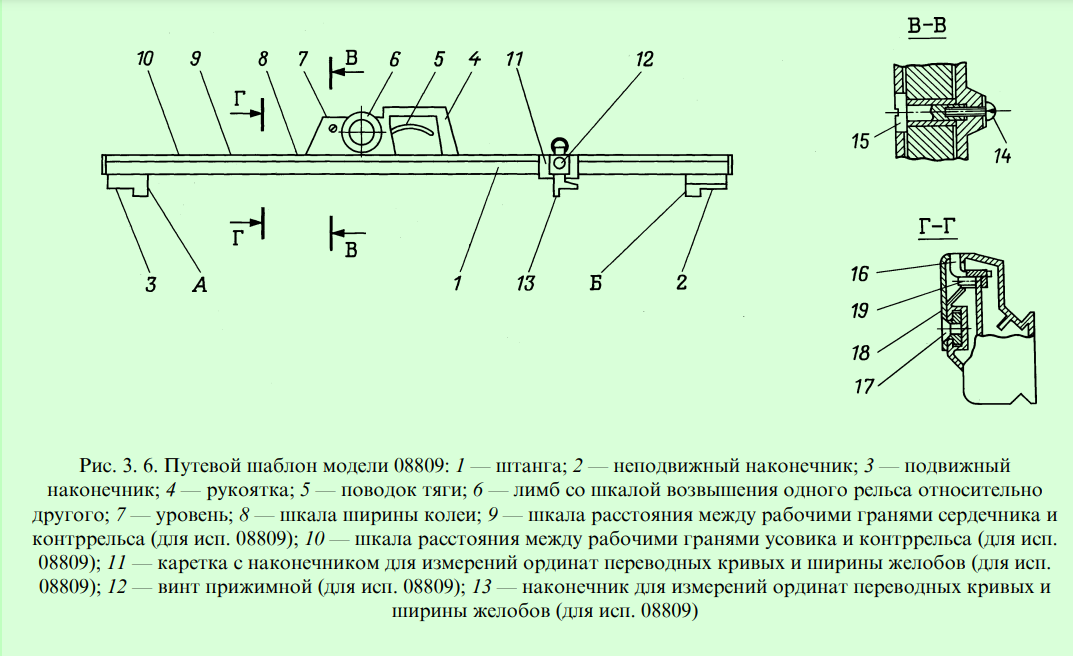

АОЗТ “Измерон” изготавливает путевые шаблоны модели 08809 в двух исполнениях: 08809 и 08809-01.

Путевой шаблон модели 08809 предназначен для контроля ширины колеи, возвышения одного рельса относительно другого (уровня), ординат переводных кривых, ширины желобов, расстояний между рабочими гранями сердечника или усовика и контррельса.

Модель 08809-01 предназначена для контроля ширины колеи и уровня.

Основные узлы и детали путевого шаблона модели 08809 изображены на рис. 3.6.

Ширина колеи фиксируется двумя наконечниками: неподвижным 2 и подвижным 3, закреплённым на ползуне. Неподвижный наконечник электроизолирован от корпуса шаблона. Подвижный наконечник всегда находится под действием пружины, обеспечивающей прижатие обоих наконечников к внутренним граням головок рельсов. Ползун с подвижным наконечником перемещается вдоль штанги 1 поводком 5, который входит в паз штанги. Размер ширины колеи фиксируется указателем на шкале 8 “Ширина колеи” (1510—1550 мм), установленной на штанге.

Узел измерения ширины колеи и расстояний между рабочими гранями сердечника (усовика) и контррельса регулируется изменением положения указателей 16 (см. рис. 3.6). Для этого необходимо отпустить винты крепления 17 защитной крышки 18, затем ослабить винты крепления 19 указателя, установить его в требуемое положение по шкале и прочно закрепить винтами. Переустановка указателей производится на специальном станке.

Возвышение одного рельса над другим определяется с помощью лимба 6 уровня 7. При вращении лимба влево или вправо (на 160 мм по шкале) изменяется угол наклона рычага с уровнем. Возвышения левого или правого рельса фиксируются при горизонтальном положении уровня указателем на шкале, нанесённой на лимбе (для левого рельса оцифровка шкалы выделена красным цветом, для правого — черным).

Узел контроля уровня регулируется поворотом эксцентрика 15 (см. рис. 3.6). Для этого винтом крепления 14 эксцентрик поворачивается на требуемый уровень (угол поворота определяется по положению пузырька ампулы уровня при перестановке шаблона на 180°) и прочно закрепляется винтом. Проверка правильности производится перестановкой шаблона на 180°.

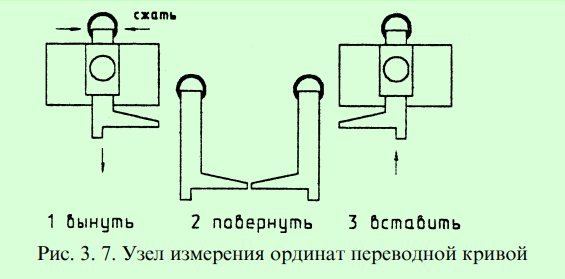

Ординаты переводных кривых фиксируются неподвижным наконечником 2 и наконечником 13, закреплённым в каретке 11. На верхней поверхности каретки нанесена миллиметровая шкала от 0 до 100 мм, по которой отсчитываются значения ординат переводных кривых относительно совпадающего с ней штриха шкалы штанги 1. Каретка имеет возможность передвигаться по штанге шаблона вдоль нанесённой на ней шкалы от 40 до 1480 мм. Наконечник 13 может перемещаться вертикально вверх и вниз относительно каретки и фиксируется прижимным винтом 12. Для измерения ширины желобов необходимо переустановить наконечник 13, повернув его на 180° (рис. 3.6 и 3.7). После установки шаблона подводят каретку с наконечником 13 и, отпустив прижимной винт 12, опускают наконечник на поверхность катания головки рельса. Затем, перемещая каретку, обеспечивают контакт наконечника 13 с внутренней рабочей гранью контррельса или усовика и производят отсчёт ширины желоба.

Расстояние между рабочими гранями сердечника и контррельса фиксируется двумя наконечниками: неподвижным 2 и подвижным 3 (измерительная поверхность А). Усилием руки поводок тяги придвигается к рукоятке 4, при этом тяга перемещает ползун с подвижным наконечником и прижимает его поверхностью А к рабочей грани контррельса. Расстояние между рабочими гранями сердечника и контррельса фиксируется указателем на шкале 9 “Контррельс” (1460—1500 мм), установленной на штанге. Значения менее 1472 мм выделены на шкале красным полем.

Расстояние между рабочими гранями усовика и контррельса фиксируется двумя наконечниками: неподвижным 2 (измерительная поверхность Б) и подвижным 3 (измерительная поверхность А). Усилием руки поводок тяги придвигается к рукоятке 4. При этом тяга перемещает подвижный наконечник и прижимает его поверхностью А к рабочей грани контррельса. Расстояние между рабочими гранями усовика и контррельса фиксируется указателем на шкале 10 “Усовик” (1420—1460 мм), установленной на штанге. Значения более 1445 мм выделены на шкале красным полем.

Проверка контрольным шаблоном значительного протяжения пути утомительна и требует много времени. Кроме того, она носит точечный характер.

Путеизмерительная тележка контролирует путь по ширине колеи и уровню непрерывно и даёт графическую запись результатов, требуя меньших затрат труда.

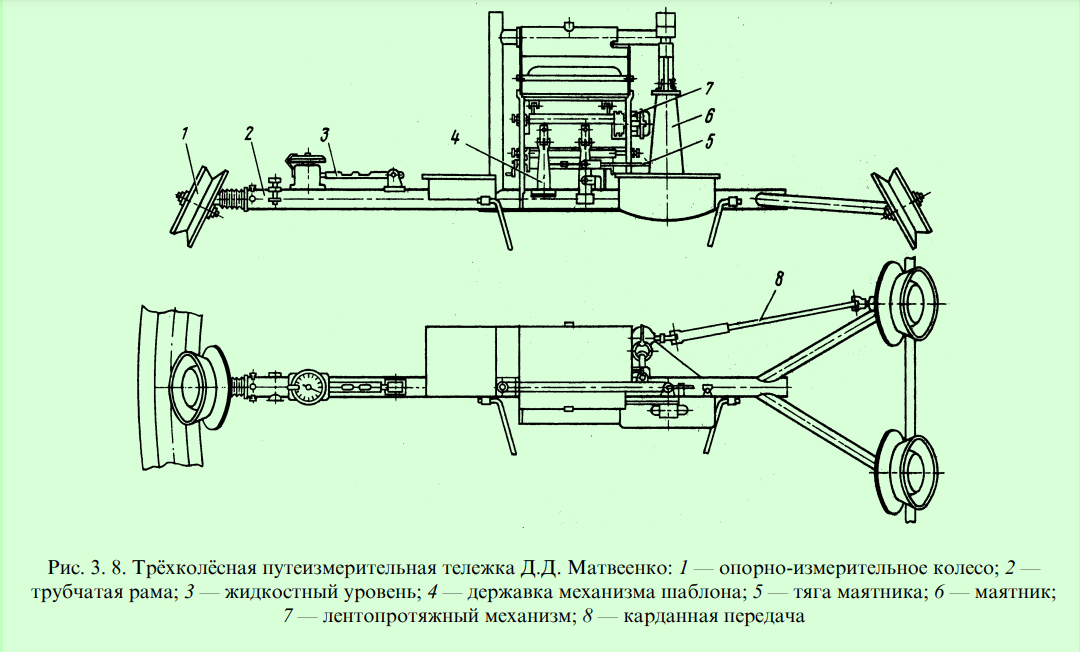

В эксплуатации наибольшее распространение получила путеизмерительная тележка Матвеенко (рис. 3.8).

В ней механизм шаблона представляет собой сварной трубчатый каркас, расположенный на трёх колёсах. Колёса прижимаются к боковым поверхностям головок рельсов распирающей пружиной, которая в зависимости от ширины колеи изменяет расстояние между колёсами. На бумажной ленте во время движения тележки прочерчивается график изменения ширины колеи. Для проверки записей по шаблону на трубке каркаса тележки укреплена шкала, по которой в каждый момент можно определить ширину колеи. Перед снятием тележки с пути пружину, прижимающую колёса к рельсам, запирают специальным винтом.

Продольный масштаб записи на путеизмерительной ленте равен 1:2000, т.е. 1 мм на ленте соответствует 2 м пути; масштаб записи отклонений по ширине колеи 1:1. Положение рельсовых нитей по уровню определяется при помощи маятника, укреплённого на трубчатой стойке каркаса тележки. С маятником связано перо, которое отмечает на ленте отклонение по уровню в масштабе 1:2. Тележка снабжена также обыкновенным жидкостным уровнем.

Лентопротяжный механизм монтируется на трубке каркаса; он приводится в действие от одного из колёс тележки через карданную передачу.

В эксплуатации находится и другая путеизмерительная тележка Матвеенко — четырёхколёсная. Наличие четырёх колёс устраняет виляние тележки и тем самым улучшает качество записи измеренных величин. Кроме того, показания не вычерчиваются на ленте, а накалываются иглами кулачкового механизма. Это повышает точность записи.

В настоящее время ведётся переоснащение железных дорог современными средствами локального контроля пути. Уже несколько лет эксплуатируются тележки для измерения ширины колеи и уровня ПТ-7 и ПТ-8 с электронным управлением регистрации записи результатов на бумажную ленту.

Основным направлением развития средств локального контроля пути может стать автоматизация регистрации результатов измерения. В первую очередь это относится к проводимым на стрелочных переводах измерениям ширины колеи, уровня, ординат и износа металлических элементов в установленных местах. Возможно промежуточное решение на основе использования электронных записных книжек для фиксации результатов визуального контроля пути.

Перспективно также дальнейшее расширение функциональных возможностей путеизмерительных тележек по фиксации неровностей пути в профиле и плане. Такие тележки могли бы использоваться при

текущем содержании пути, в первую очередь на станциях, самостоятельно и совместно с выправочными машинами.

Сплошной контроль пути осуществляется путеизмеритель — ными вагонами и автомотрисами, являющимися средствами вторичного контроля геометрических параметров пути.

До 1993 года, когда была начата реализация концепции новой системы путеизмерений в рамках Государственной программы по повышению безопасности движения на железнодорожном транспорте, единственным средством сплошного контроля параметров пути был путеизмерительный вагон ЦНИИ-2, который в основном выполнял функции оценки качества содержания пути и в неполной мере — оперативного контроля. Путеизмеритель системы ЦНИИ2 служит для измерения ширины колеи, взаимного положения рельсовых нитей по уровню, стрел изгиба в плане и просадок обеих рельсовых нитей.

Проверка пути такими путеизмерителями проводится на скоростях до 100 км/ч.

Измерительный механизм вагона состоит из трёх главных частей: контактирующего с рельсами устройства (датчика); устройства, суммирующего измеряемые величины и передающего результат регистрирующему устройству; общего для всех механизмов регистрирующего устройства, где результаты измерения записываются на двух бумажных лентах (подлиннике и дубликате).

Основным недостатком этого путеизмерителя является большая инертность трособлочной системы. В настоящее время на железных дорогах эксплуатируются модернизированные путеизмерительные вагоны ЦНИИ-2, на которых ликвидирована трособлочная система и установлена разработанная фирмой “Инфотранс” система автоматической расшифровки.

С помощью модернизированной аппаратуры ЦНИИ-2 выполняют: измерение, расшифровку параметров и оценку состояния рельсовой колеи; регистрацию и документирование результатов обработки; ведение базы данных о паспортных характеристиках пути и административно-территориальном делении дистанции пути, а также базы данных результатов оценки состояния рельсовой колеи.

Переоборудованный путеизмеритель ЦНИИ-2 имеет контактное и бесконтактное устройства для измерения неровностей на поверхности катания головки рельса.

В 1995 году выпущен первый серийный путеизмерительный вагон ЦНИИ-4, и их выпуск из года в год наращивается. Путеизмеритель ЦНИИ-4 предназначен для оценки состояния пути и благодаря бесконтактному способу измерений способен контролировать в три раза

больше параметров по сравнению с ЦНИИ-2 на скоростях до 160 км/ч. Результаты регистрируются в компьютере и сохраняются на магнитном носителе, что позволяет дополнительно анализировать их после поездки (непосредственно в вагоне или в подразделениях путевого хозяйства).

“Инфотранс” также разработал путеизмерительную автомотрису на базе автомотрисы АС-4М для оперативного контроля пути. Автомотриса оборудована автоматизированной бортовой системой измерения, регистрации и хранения результатов контроля. С помощью такой автомотрисы можно контролировать те же геометрические параметры пути, что и вагоном ЦНИИ-2, но с использованием другой базы измерений. Скорость контроля — до 60 км/ч.

Помимо путеизмерителей, плавность рельсовых нитей в плане проверяется геодезическими инструментами, оптическими приборами, биноклем.

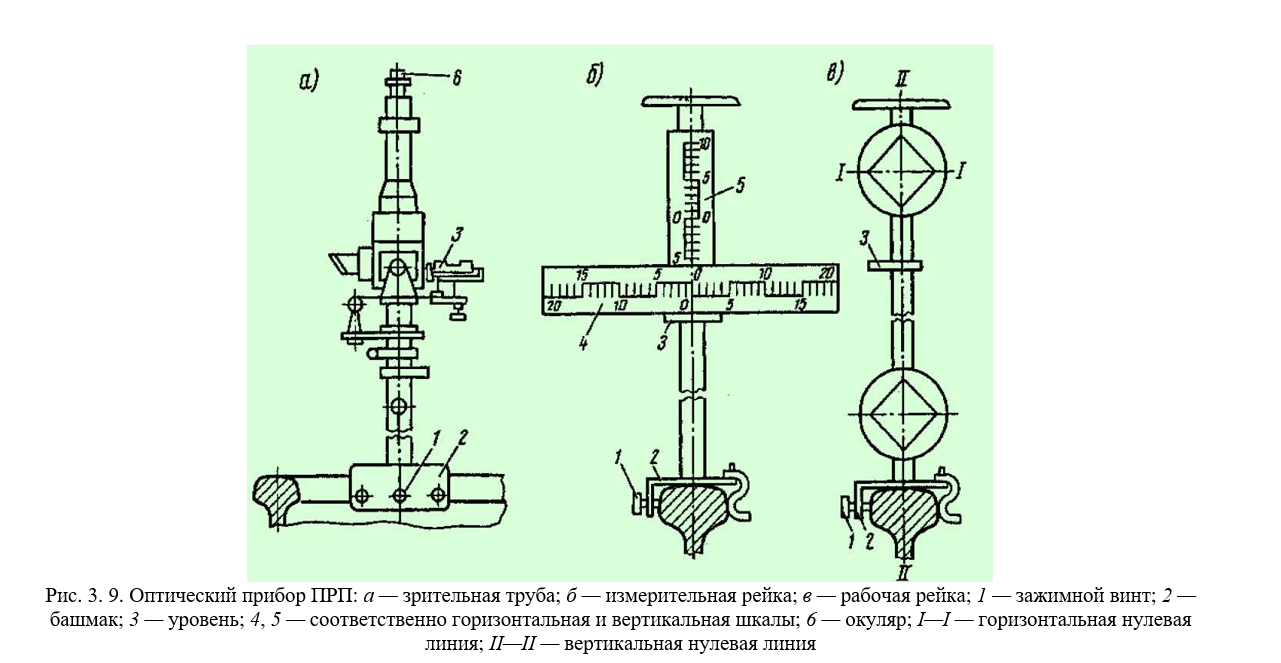

Оптические приборы (ПРП) (рис 3.9) широко используют для проверки плавности рельсовых нитей в плане и профиле и при работах по выправке пути.

Комплект прибора состоит из зрительной трубы на стойке, измерительной и рабочей реек. Зрительная труба (рис. 3.9, а) представляет собой телескопическую оптическую систему с внутренней фокусировкой, выполняемой вращением кольца кремальеры.

В плоскости объектива помещены сетка нитей с горизонтальным, вертикальным и двумя короткими дальномерными штрихами. Горизонтальный штрих служит для отсчёта по вертикальной шкале рейки, а вертикальный — для отсчёта по горизонтальной шкале.

Измерительная рейка (рис. 3.9, б) имеет продольную шкалу, а при необходимости прикрепляется марка с дополнительной поперечной шкалой. Шкалы окрашены в белый и желтый цвета. Продольная осевая линия на шкале служит для наводки вертикального штриха сетки трубы при рихтовке пути.

Рабочая рейка (рис. 3.9, в) имеет такую же конструкцию, что и измерительная, только вместо шкалы на штанге навешены две марки с ромбами: верхняя служит для наводки трубы прибора при подъёмке пути, нижняя — при рихтовке. Диагонали ромбов рабочей рейки служат условными нулевыми линиями.

Проверка путевых измерительных приборов. Рабочие шаблоны и шаблоны ЦУП, уровни и рейки проверяют каждый квартал в мастерских дистанций пути. Для проверки шаблонов используют мас

сивный проверочный станок, для проверки уровней реек — проверочную плиту.

Проверочные станки дистанционных мастерских проверяют контрольным шаблоном начальника дистанции не реже одного раза в год перед весенней проверкой путевых шаблонов. Контрольные шаблоны проверяют один раз в год в органах ко — митета стандартов, мер и измерительных приборов.

После каждой проверки измерительного прибора на нем ставят клеймо даты проверки. В Журнале учёта приборов также указывают дату проверки и фамилию проверяющего. Дату проверки на шаблонах наносят металлическим клеймом, а на рейках и уровнях — краской по трафарету.

Дорожный мастер при осмотре околотка периодически проверяет состояние уровней, шаблонов и других измерительных приборов, не допуская пользования на работах неисправными.

Начальник дистанции пути, его заместитель или главный инженер дистанции не реже одного раза в месяц проверяет исправность путеизмерительных и дефектоскопных тележек и периодически — другие измерительные приборы.

Оценка технического состояния пути. Железнодорожный путь должен обеспечивать безопасность и плавность движения поездов с установленными на данном участке скоростями (п. 3.1 ПТЭ РФ). Задачей путеизмерительного вагона является оценка состояния рельсовой колеи на каждом километре по уровню соблюдения геометрических параметров устройства пути, содержания пути по степени устранения опасных отступлений и предупреждения их возникновения.

К параметрам устройства рельсовой колеи относятся ее ширина, радиус круговой кривой, наличие и длина прямой выправки у смежных кривых, совпадение отводов кривизны и возвышения наружного рельса.

Содержание рельсовой колеи характеризуется следующими величинами: уширение и сужение, наличие перекосов, просадок, углов в плане, крутизна отвода ширины колеи и уровня, разность соседних стрел изгиба.

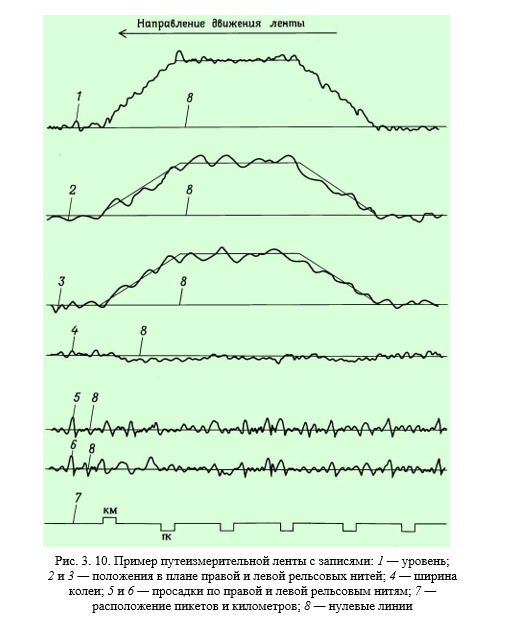

Путеизмерительным вагоном ЦНИИ-2 контролируются и записываются на бумажную ленту следующие параметры рельсовой колеи (рис. 3.10): ширина колеи, положение рельсовых нитей по уровню, положение пути в плане.

На путеизмерительных вагонах, не оборудованных бортовой автоматизированной системой (БАС), контролируемые параметры рельсовой колеи записываются в масштабе: продольный — 1:2000, т.е. 1мм ленты соответствует 2 м пути; уровень — 1:2; просадки — 1:1; ширина колеи — 1:1 и отклонение рельсовых нитей в плане — 1:2.

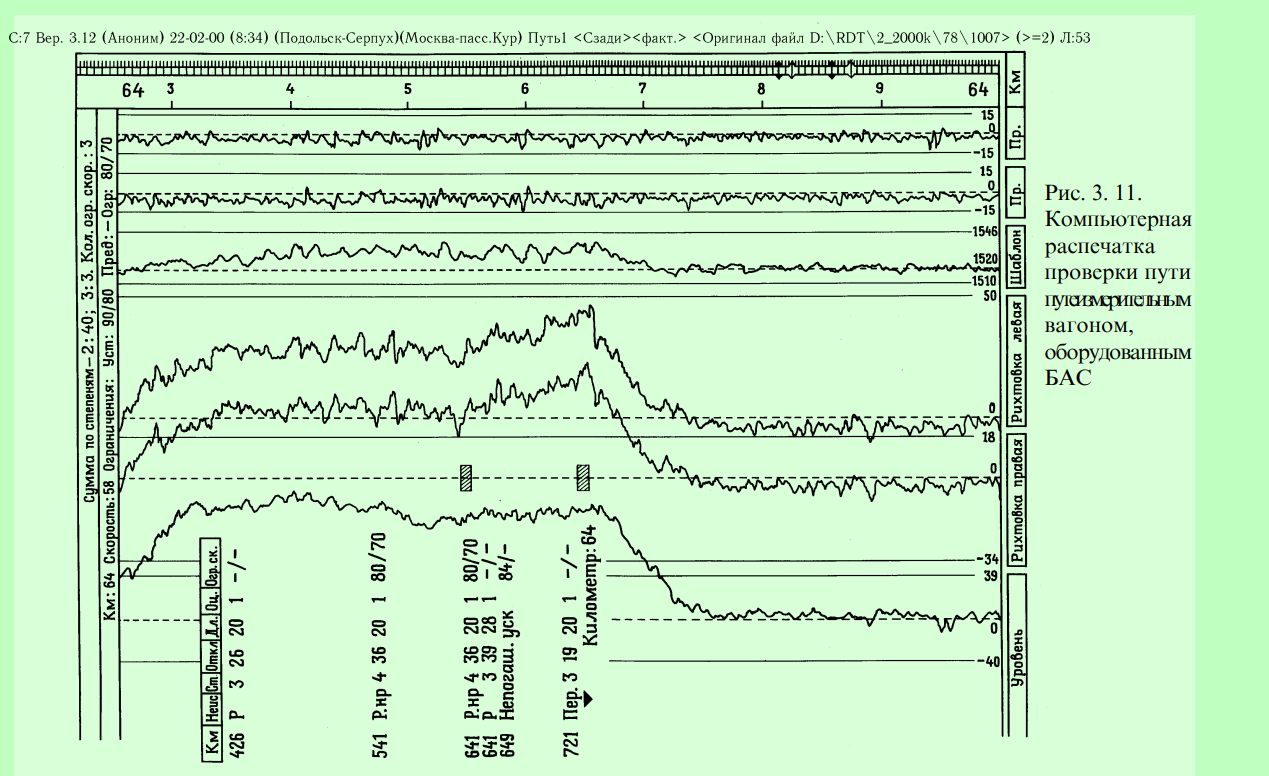

На путеизмерительных вагонах, оборудованных БАС, параметры рельсовой колеи распечатываются на принтере (рис. 3.11).

При автоматической расшифровке распечатка производится в масштабе, в два раза меньшем, чем при расшифровке вручную, а на километрах с неудовлетворительной оценкой состояния рельсовой колеи, при необходимости, в таком же масштабе, как и при расшифровке вручную. Критерием оценки состояния рельсовой колеи является допускаемая скорость движения.

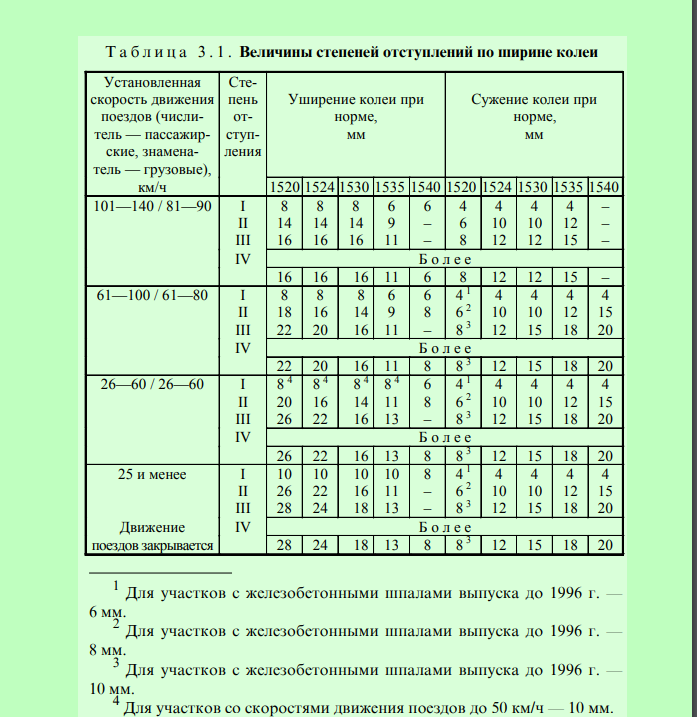

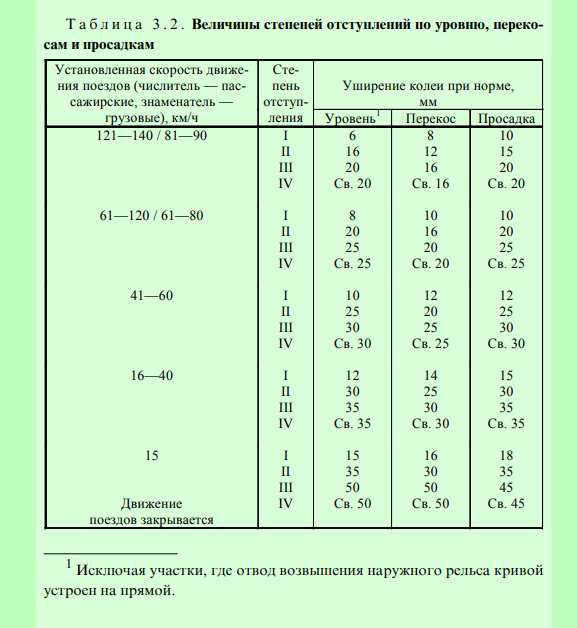

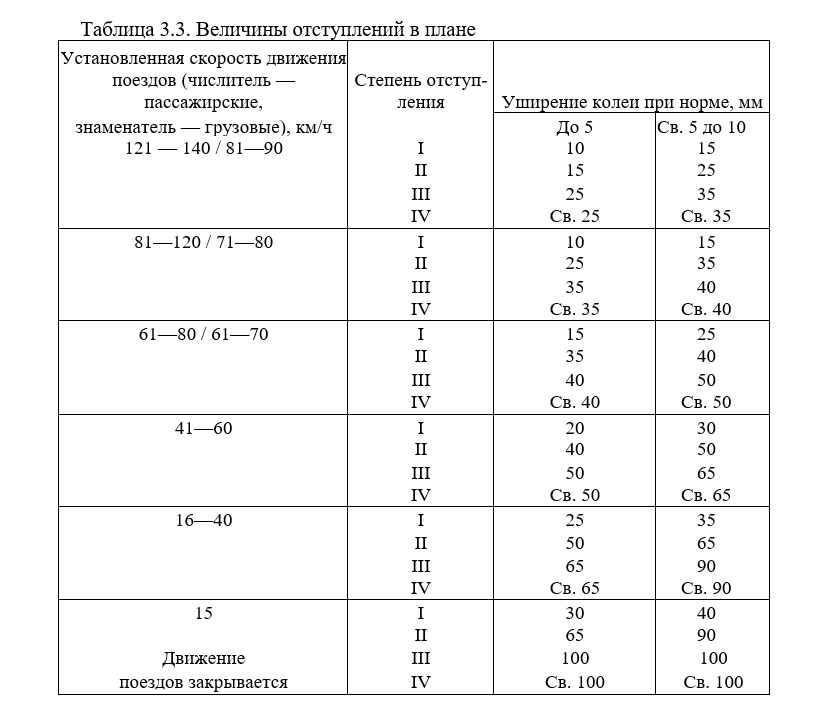

Величины степеней отступления по всем контролируемым параметрам в зависимости от установленных скоростей движения поездов приведены в табл. 3.1 — 3.3 (для I—III степеней — по верхней границе).

Примечания.

- При ширине колеи более 1548 мм и менее 1512 мм (на участках с железобетонными шпалами выпуска до 1996 г. — 1510 мм) движение поездов закрывается.

- В кривых радиуса 1200 м и менее при наличии бокового износа головки рельсов величина отклонения по уширению, не требующая устранения, может быть повышена на величину фактического износа внутренней грани головки рельса наружной нити, но не более чем на 15 мм; при этом ширина колеи не должна быть более величины III степени.

Путь признается удовлетворительным, хорошим или отличным (в зависимости от числа отступлений II и III степени), если он обеспечивает установленную скорость движения. Иначе его считают неудовлетворительным.

Все виды неисправностей делятся на четыре степени. Каждому отклонению от нормы содержания пути соответствует определённая степень отступления, размер которой изменяется в зависимости от скорости движения.

К I степени относятся отступления, не требующие выполнения работ по их устранению. Поэтому они не учитываются при расшифровке путеизмерительных лент и установленные скорости движения при таких отступлениях не уменьшаются. Отступления II степени устраняются в плановом порядке, III степени — в первоочередном порядке (не позднее 2—3 дней после обнаружения), IV

степени — неотложно. К IV степени относятся отступления, вызывающие рост сил взаимодействия пути и подвижного состава до величин, которые при возникновении неблагоприятных сочетаний с отступлениями в содержании и загрузке подвижного состава, нарушениях режима ведения поезда и др. могут привести к сходу с рельсов.

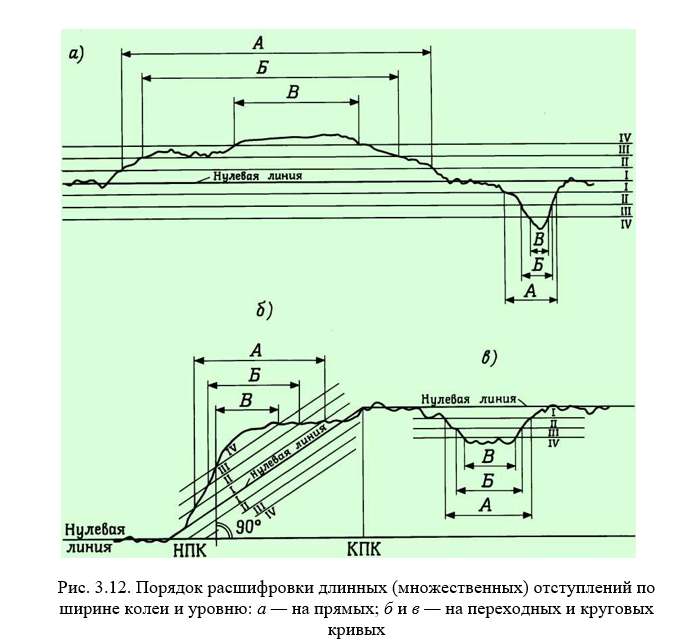

Отступления контролируемых параметров рельсовой колеи от номинальных величин на прямых, переходных и круговых кривых, в том числе по ширине колеи и уровню, учитываются при расшифровке лент поштучно и оцениваются по их числу и степеням. При этом за единичное принимается отступление длиной: по ширине колеи — 2 мм на ленте (4 мм на пути); по уровню — 5 мм на ленте (10 мм на пути).

Число отступлений разных степеней по ширине колеи и уровню при непрерывном их протяжении на длине, соответственно большей 2 и 5 мм, определяются на ленте делением общего непрерывного протяжения данного отступления (отдельно по каждой степени) на отрезки, равные единичному отступлению (рис. 3.12). При этом отрезки длиной менее 2 мм по ширине колеи и менее 5 мм по уровню, остающиеся от деления, принимаются за одно отступление. Отдельные отступления по ширине колеи и по уровню длиной менее 2 и 5 мм оцениваются как единичные.

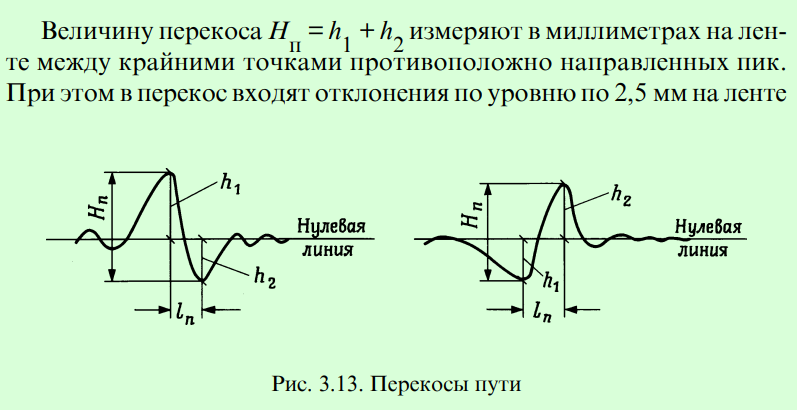

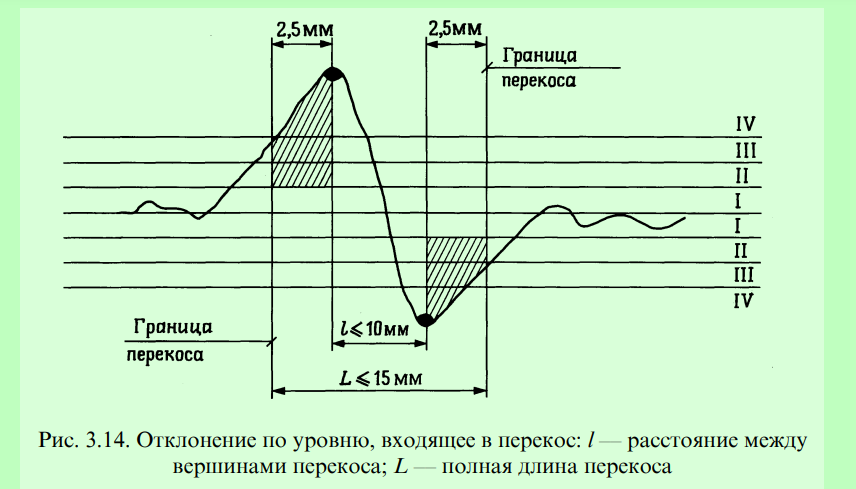

за вершинами перекоса (рис. 3.14). Отклонения по уровню за указанными границами оцениваются как плавные (см. рис. 3.12).

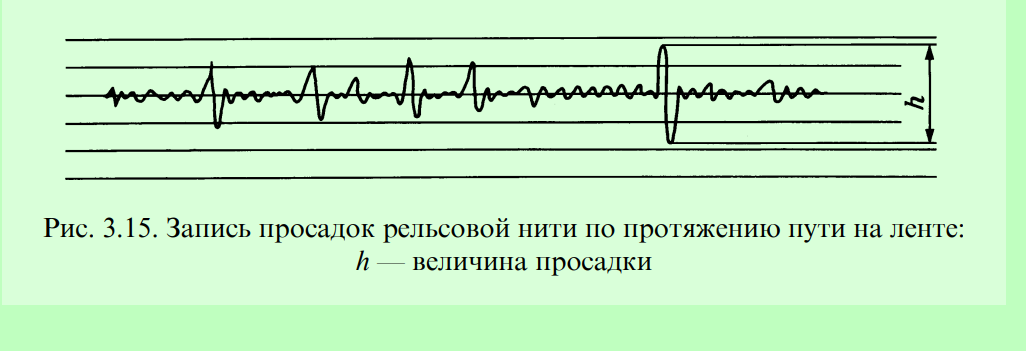

К просадкам относятся короткие просадки рельсовых нитей в продольном направлении пути, изображаемые на ленте в виде смежных разнонаправленных отклонений линии записи от нулевой линии. Величина просадки определяется суммой амплитуд к её записи на ленте. Расшифровке и оценке подлежат просадки с расстоянием между вершинами амплитуд (по нулевой линии на прямой) до 3 мм включительно (рис. 3.15).

Просадки измеряются и расшифровываются по каждой рельсовой нити; к учёту на километре принимается суммарное их число по обеим нитям.

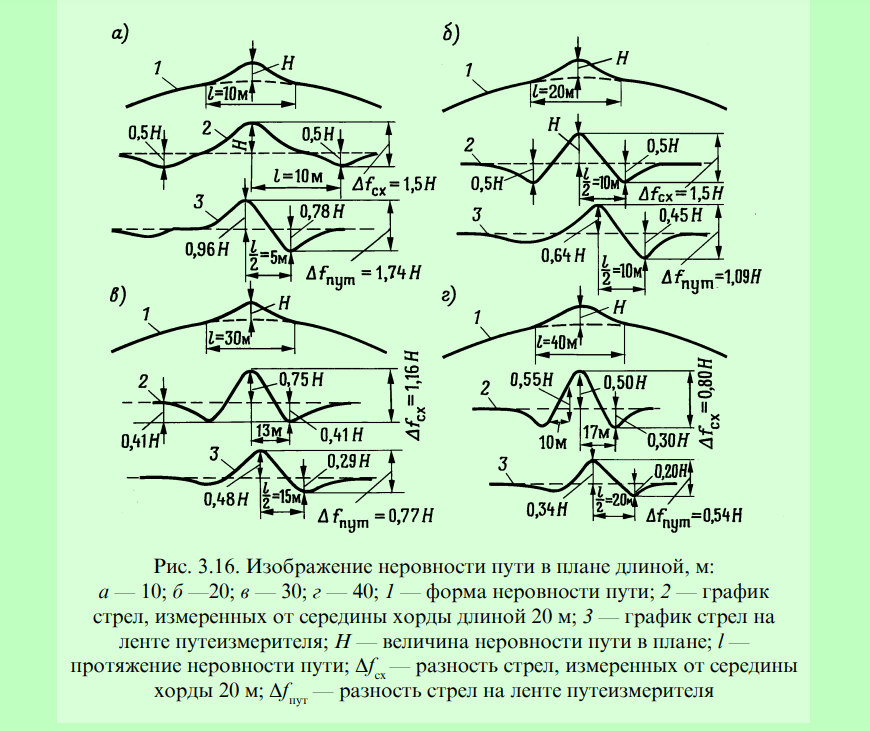

Положение пути в плане при локальном контроле оценивается разностью смежных стрел изгиба рельсовой нити, измеряемых в середине хорды длиной 20 м (см. п. 2.5). Путеизмерительный вагон ЦНИИ-2 измеряет стрелы изгиба рельсовой нити от хорды длиной 21,5 м в точке, расположенной на расстоянии 4,1 м от её конца.

Из-за неравенства длин хорд и мест измерений стрел на длине хорды записываемые на ленту путеизмерителя стрелы отличаются по форме и величине от стрел, измеренных в середине хорды 20 м. Кроме того, при этом разность смежных стрел зависит от длины неровности пути (рис. 3.16).

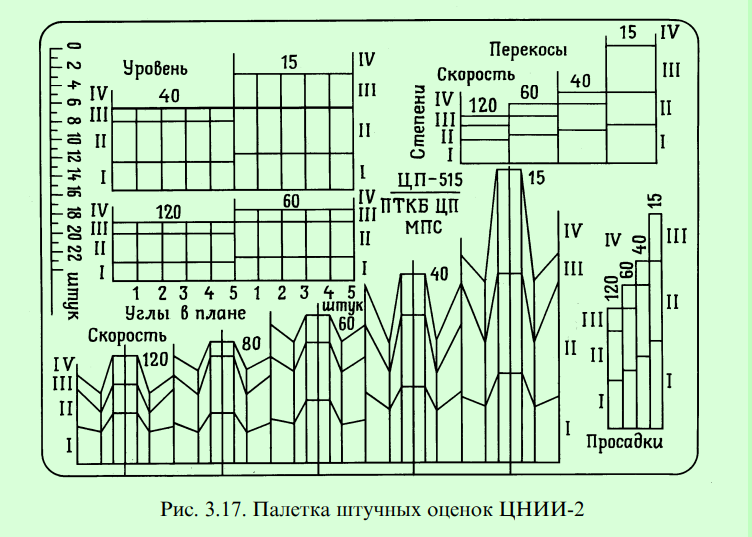

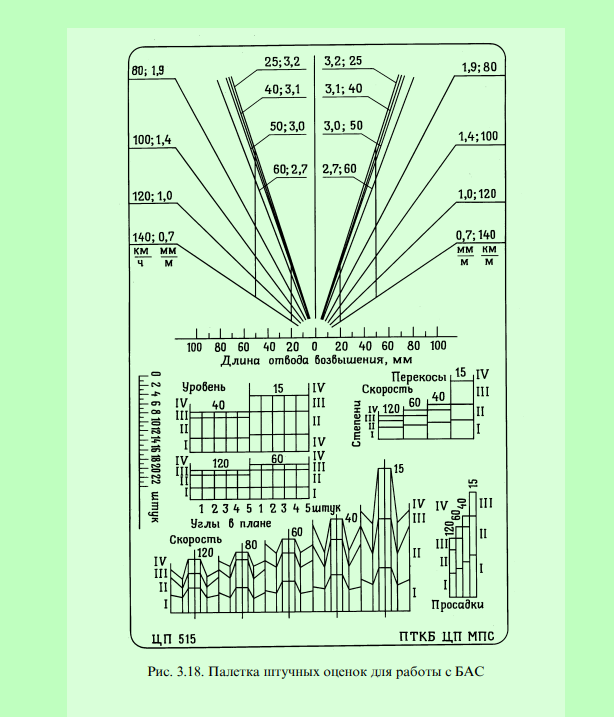

В связи с такими различиями в схеме измерений переход от стрел, записываемых путеизмерителем, к стрелам, измеренным от середины хорды длиной 20 м, производится при ручной расшифровке с помощью палетки, при автоматической расшифровке — по специальной программе.

Учёт и оценку отступлений в плане ведут: в круговых и переходных кривых — по рихтовочной нити, а отступления IV степени — по любой нити. При этом отступления в плане учитываются по разности смежных стрел при расстоянии между их вершинами на ленте до 10 мм включительно (до длины неровности в пути менее 40 м).

Состояние в плане стрелочных переводов с крестовинами, оборудованными неподвижным сердечником, путеизмеритель не оценивает,

т.к. запись стрел при проходе вагона по крестовинам искажается вследствие отжатия измерительных роликов от рельса.

Как уже отмечалось, для определения степени отступлений по разности стрел с переводом в масштаб и в середину хорды длиной 20 м используют специальную палетку (рис. 3.17). С помощью этой палетки можно также определять число и размеры степеней других неисправностей и уклон отвода возвышения наружного рельса. Те же параметры на компьютерной распечатке путеизмерительного вагона, оборудованного БАС, если это необходимо, можно определять с помощью палетки, изображённой на рис. 3.18.

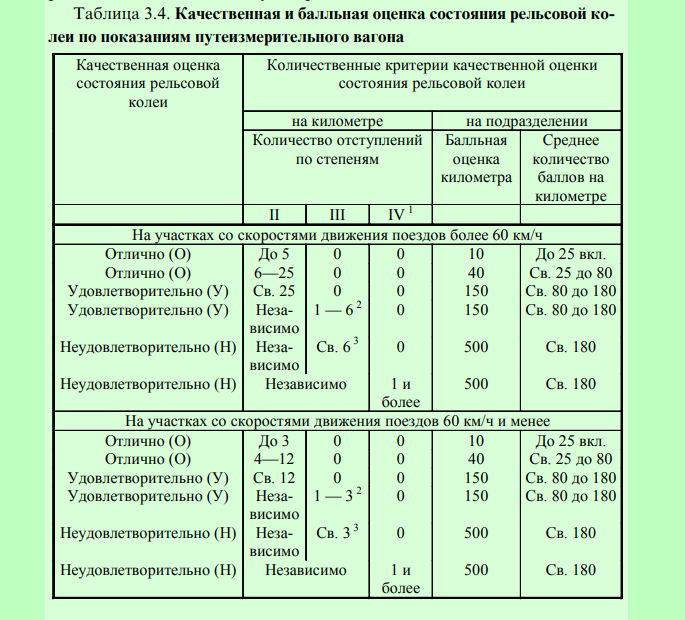

Качественная оценка (отлично, хорошо, удовлетворительно, неудовлетворительно) состояния рельсовой колеи на километре по показаниям путеизмерительного вагона определяется в зависимости от степени и числа обнаруженных на нём отступлений и представляется в условных баллах, а на околотке, дистанции пути и железной дороге — исходя из среднего количества баллов, получаемого делением общей суммы баллов по всем проверенным километрам на их число в пределах подразделения.

Нормативы для определения качественной и балльной оценки состояния рельсовой колеи на километре, линейном подразделении, дистанции пути приведены в табл. 3.4.

- А также сочетание отступлений в плане III степени с перекосами или просадками III степени; три смежных отступления III степени и более в плане на длине 75 м и менее; смежные отступления III степени по уровню в разные стороны (по форме аналогичные перекосу) на длине более 20 м до 30 м; несоответствие уклона отвода возвышения наружной рельсовой нити кривой максимально допускаемой скорости движения поездов; превышение величины непогашенного ускорения или скорости его изменения при несовпадении начала или конца отвода возвышения и кривизны в кривых; три и более повторяющиеся подряд по обеим рельсовым нитям на протяжении до 30 м просадки величиной более 15 мм (без учёта засечек) на участках со скоростями движения более 60 км/ч; отступления III степени (независимо от их числа): по уровню, в плане, перекосы, просадки — на мостах и в тоннелях длиной от 25 до 100 м и на подходах к ним по 200 м в каждую сторону, а также на мостах и в тоннелях длиной более 100 м и на подходах к ним по 500 м в каждую сторону.

- Уровень, перекосы, просадки, отступления в плане (по ширине колеи — удовлетворительно при любом числе отступлений III степени).

- Кроме ширины колеи.

Километр оценивается неудовлетворительно, если он имеет хотя бы одну неисправность IV степени, более шести (более трех — на участках со скоростями движения 60 км/ч и менее) отступлений III степени по уровню, перекосам, просадкам, отклонениям в плане (без учёта отступлений в ширине колеи).

Кроме того, получают неудовлетворительную оцен — ку и требуют ограничения установленной скорости движения следующие отступления:

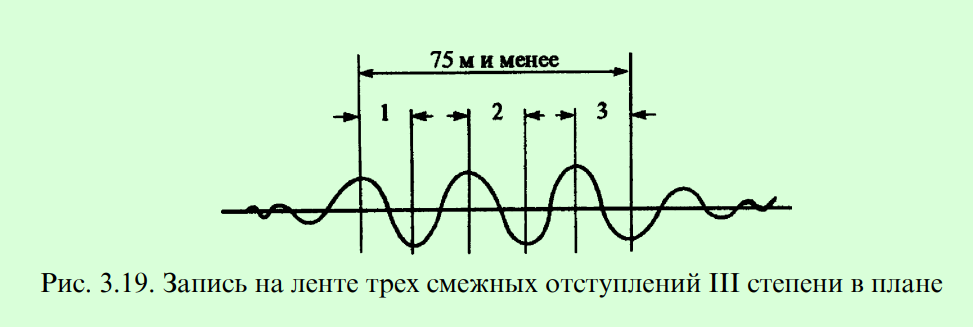

- три и более смежных отступления III степени в плане на длине 75 м и менее по рихтовочной нити в кривых, на прямых — независимо от нити (рис. 3.19);

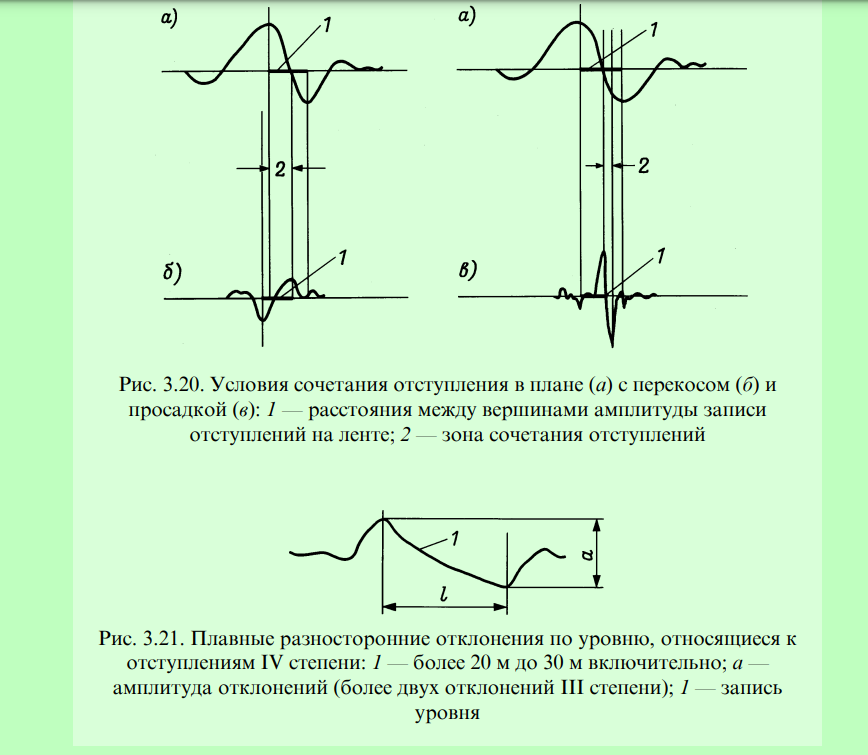

- сочетание отступлений III степени в плане с перекосом или просадкой III степени для данного интервала скоростей (рис. 3.20);

- подряд три и более просадки величиной более 15 мм (без учёта засечек), периодически повторяющиеся по обеим нитям на длине 30 м на участках со скоростями движения более 60 км/ч; ♦ смежные отклонения по уровню в разные стороны (аналогично перекосу) с расстоянием между вершинами отклонений более 10 мм до 15 мм на ленте (более 20 мм до 30 мм на пути) с амплитудой, равной удвоенной величине отклонения III степени для данного интервала скоростей по табл. 3.2 (рис. 3.21);

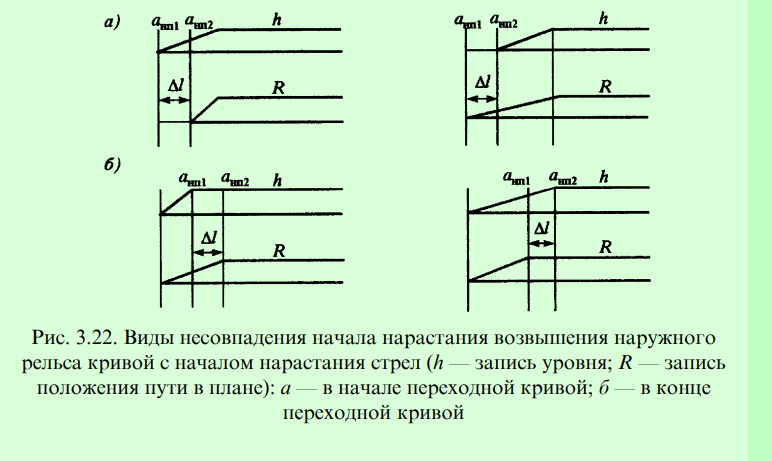

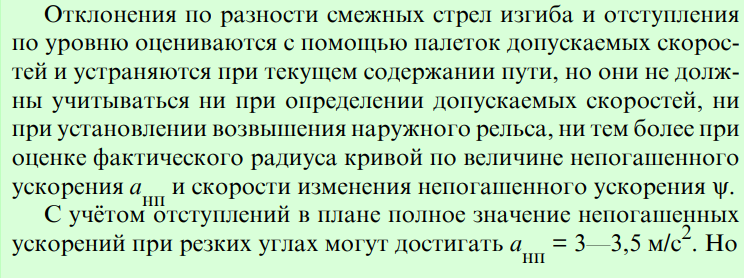

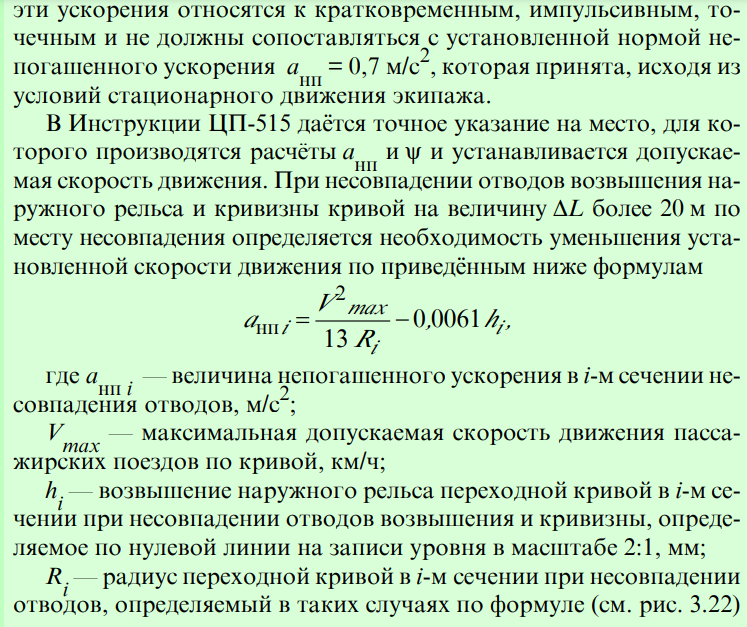

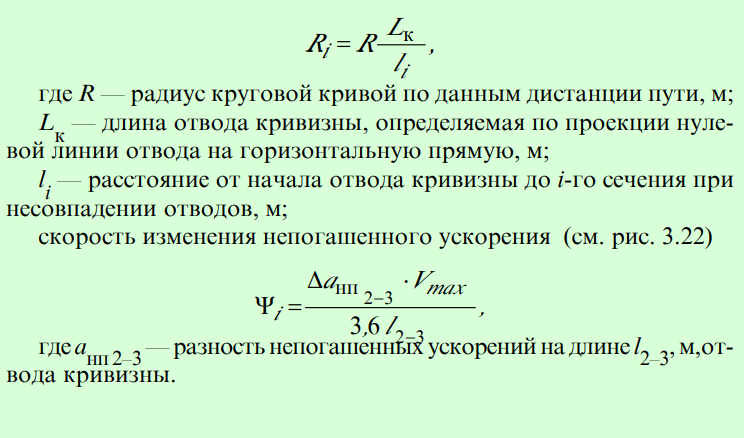

- несовпадение начала (конца) отвода возвышения наружного рельса кривой с началом (концом) отвода кривизны, определяемое по нулевым (средним) линиям на записи уровня и стрел, более чем на 10 мм (20 мм на пути), при котором величина непогашенного ускорения более 0,7 м/с2 или скорость изменения непогашенного ускорения более 0,6 м/с3 из-за недостаточной длины отвода кривизны (рис. 3.22);

- отступления III степени по уровню, в плане, перекосы, просадки на мостах и в тоннелях длиной от 25 до 100 м и на подходах к ним по 200 м в каждую сторону, а также на мостах и в тоннелях длиной более 100 м и на подходах к ним по 500 м в каждую сторону;

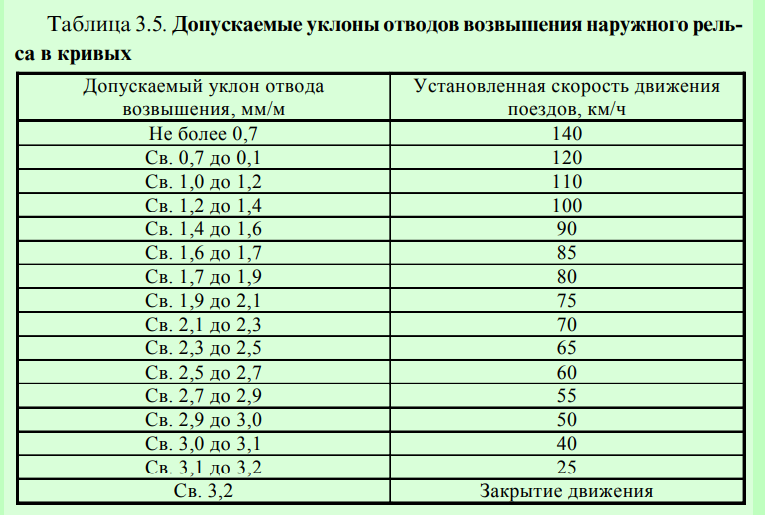

- превышение допустимого уклона отвода возвышения наружного рельса в кривой (табл. 3.5).

Особое внимание следует обращать на неровности в плане. Установлено, что даже незначительные по амплитуде периодические неровности в крутых кривых приводят к увеличению ударного воздействия на рельс боковых сил в 15—20 раз, рамных сил в 6—20 раз, увеличение бокового износа рельсов и гребней колёс в 4—5 раз.

При этом с уменьшением длины неровностей в плане увеличиваются боковые силы. Отступления в плане длиной до 10 м, именуемые углами, вызывают столь резкое увеличение боковых сил, что вообще не должны допускаться в эксплуатацию пути, т.е. их надо устранять до прохода путеизмерителя.

При невозможности устранения несовпадений, например из-за стеснённых условий, ограничение скорости движения поездов должно оформляться приказом начальника дороги.

Выявленные несовпадения отводов, не требующие ограничения скорости движения, устраняются при проведении очередной планово-предупредительной выправки, подъёмочного или среднего ремонта пути.

Автоматическая расшифровка и оценка состояния рельсовой колеи при движении путеизмерительного вагона, оборудованного бортовой автоматизированной системой (БАС), производится по заданной программе с использованием паспортных характеристик, вводимых в базу данных БАС. При этом распечатываются регистрируемые параметры рельсовой колеи, а также линии разметки отклонений, нулевые линии, пикеты и километры с их номерами, условное обозначение неисправности, расстояния от начала километра до неисправности, её степень, величина и длина, уровни допускаемых скоростей движения пассажирских и грузовых поездов. Кроме того, выводятся на экран монитора данные по видам, степеням и числу отступлений и печатаются ведомости оценки рельсовой колеи.

Обнаруженные путеизмерителем отступления (см. рис. 3.11) отмечаются на ленте следующим образом: отступления IV, III, II степени — соответственно цифрами “4”, “3”, “2”; сужение колеи — “Суж”; уширение колеи — “Уш”; уровень — “У”; перекос — “Пер”; просадки — “Пр”; разность стрел — “Р”; сочетание отступлений — буквой “С”; 3 и более смежных отступления в плане III степени — буквами “РР”; разносторонние отступления по уровню с амплитудой отклонений, большей двух удвоенных отступлений III степени на длине 20—30 м — “УУ”; несоответствие уклона отвода возвышения установленной скорости — “Укл”;

На каждом километре на ленте указывается суммарное число отступлений по степеням.

При автоматической расшифровке результатов измерения на участках, требующих уменьшения установленной скорости до 15 км/ч, а также при необходимости закрытия движения начальник путеизмерительного вагона (или его заместитель), чтобы не допустить проследования сзади идущего поезда по обнаруженной неисправной рельсовой колее без уменьшения скорости, останавливает путеизмерительный вагон и даёт заявку дежурному по станции (или поездному диспетчеру) на выдачу предупреждения или закрытие движения с записью её в Журнал заявок. После подтверждения дежурным по станции (или диспетчером) принятия заявки движение вагона возобновляется.

Если с места остановки путеизмерительного вагона дать заявку дежурному по станции об уменьшении скорости движения поездов или о закрытии движения не представляется возможным, то для принятия мер по обеспечению безопасности движения поездов (ограждения опасного места) там остаётся работник дистанции пути, следовавший

с путеизмерительным вагоном, а заявка на выдачу предупреждения или закрытие движения даётся по прибытию пу- теизмерителя на станцию, ограничивающую перегон.

Проверке путеизмерителем подлежат все главные пути железной дороги, где реализуются скорости движения поездов 25 км/ч и более, или обращаются пассажирские поезда, независимо от их числа. Периодичность проверок устанавливается начальником железной дороги. При этом на главных путях с установленными скоростями движения пассажирских поездов более 60 км/ч она должна проводиться не реже двух раз в месяц.

В пределах станции путеизмерительный вагон пропускается по главным путям или путям следования пассажирских поездов. При пропуске его по приёмо-отправочным путям, предназначенным для приёма пассажирских или безостановочного пропуска грузовых поездов, их оценка включается в общую оценку состояния рельсовой цепи.

На остальных путях проверку ведут путеизмерительными тележками. Ленту путеизмерительной тележки по ширине колеи и по уровню расшифровывают аналогично соответствующей расшифровке ленты путеизмерительного вагона ЦНИИ-2. Однако полученный на ленте путеизмерительной тележки результат примерно в три раза меньше по сравнению с результатом, который получили бы на этом же участке при пропуске путеизмерительного вагона, т.к. тележка не выявляет потайных толчков и упругих отжатий рельсовых нитей, а также не фиксирует просадки и отступления в плане.

Для комплексной оценки фактического состояния пути с учётом всех контролируемых параметров, паспортизации пути, анализа изменения состояния пути во времени в масштабе дороги более рационально использовать путеизмерительный вагон ЦНИИ-4.

Контрольно-вычислительный комплекс (КВК) вагона-путеизме- рителя (ВПИ) ЦНИИ-4 включает датчиковую аппаратуру, состоящую из оптических и электромеханических датчиков перемещений рамы кузова и ходовой тележки относительно рельсов, датчиков ускорения кузова и букс (КБ), прецизионную гиросистему, измеряющую углы поворота в трёх плоскостях, и вычислительный комплекс из трёх персональных ЭВМ 1ВМ РС АТ/486. Для распечатки результатов измерений в цифровом и графическом виде в состав ПК введен быстродействующий матричный принтер, подсоединённый через принтерный коммутатор к двум ПЭВМ комплекса.

4 Мб и НЖМД емкостью 1 Гб. Эксплуатация ВПИ показала достаточную надёжность вычислительного ядра КВК.

Основная часть интерфейсных узлов, обеспечивающих приём датчиковой информации, размещена в корпусе ПЭВМ-1 и подключена к её системной магистрали типа 18А.

К их числу относятся:

- интерфейс с датчиками БК в виде одноплатной специализированной микроЭВМ;

- стандартная плата параллельного интерфейса типа РСL720 для обеспечения взаимодействия с системой привязки к местности;

- процессор типа “Торнадо” для приёма сигналов от датчика пройденного пути и скорости, а также приёма и обработки сигналов от буксовых акселерометров; в качестве вычислительного ядра “Торнадо” используется сигнальный микропроцессор ТМ8 40 МГц с аппаратно-реализованными операциями с плавающей точкой;

- плата специализированного параллельного интерфейса для приёма измерений от системы оптических датчиков.

метрам пути в соответствии с действующими Техническими указаниями.

Для реализации различных режимов работы ВПИ при решении целевой задачи контроля и оценки состояния пути разработано специальное программно — математическое обеспечение (СПМО).

СПМО состоит из двух частей: СПМО нижнего уровня (НУ), разработанное в РНИИ Космического приборостроения — головной организации по созданию ВПИ ЦНИИ-4, и СПМО верхнего уровня (ВУ), разработанное во ВНИИЖТе.

СПМО НУ, работающее на ПЭВМ-1, функционирует в реальном масштабе времени и обеспечивает:

- опрос и тарировку измерительных датчиков;

- приём и обработку измерений от датчиков аппаратуры;

- вычисление геометрических параметров пути;

- графическую индикацию параметров пути на дисплее (аналог путеизмерительной ленты);

- цифровую индикацию состояния датчиков аппаратуры, показаний отдельных датчиков и измерительных каналов в целом;

- запись на накопитель жесткого магнитного диска (НЖМД) ПЭВМ измерений датчиков аппаратуры с шагом по пути 0,25 м.

Ведется двойная отбраковка сбойных измерений по заданным пороговым значениям как по каждому датчику, так и по вычисленным геометрическим параметрам пути.

СПМО ВУ, работающее на ПЭВМ-2, обеспечивает следующие режимы:

- поездку ВПИ с расшифровкой и оценкой состояния рельсовой колеи (в реальном масштабе времени) по основным (нормируемым) параметрам пути;

- ведение базы априорных данных о пути;

- ведение базы данных (БД) с результатами измерений и оценками состояния пути;

- анализ геометрических параметров пути и их характеристик;

- анализ показателей, характеризующих изменение состояния рельсовой колеи, формирование и печать ведомостей, используемых в дальнейшем на предприятиях путевого хозяйства.

База данных о пути ведется на ПЭВМ-2. Обеспечена возможность занесения, коррекции и просмотра информации БД в диалоговом режиме работы оператора.

В процессе движения ВПИ на экране дисплея ПЭВМ-1 по желанию оператора КВК может быть отображена информация о состоянии датчиков аппаратуры, значениях параметров пути как в цифровом виде, так и в виде графиков. При этом оператор КВК может изменять состав выводимых графиков и масштаб их выдачи.

На экране дисплея ПЭВМ-2 отображается информация, характеризующая процесс оценки состояния пути.

После поездки ВПИ предусмотрена возможность автоматического вывода на принтер графиков контролируемых параметров пути в местах опасных отступлений рельсовой колеи и в местах, где необходимы введения ограничения скорости движения поездов.

Комплекс программ анализа изменения состояния пути предназначен для обработки результатов оценки состояния рельсовой колеи, накопленных в процессе поездок ВПИ, и формирования выходных документов (ведомостей) для использования их при планировании путевых работ в дистанции пути и решении других задач управления путевым хозяйством.

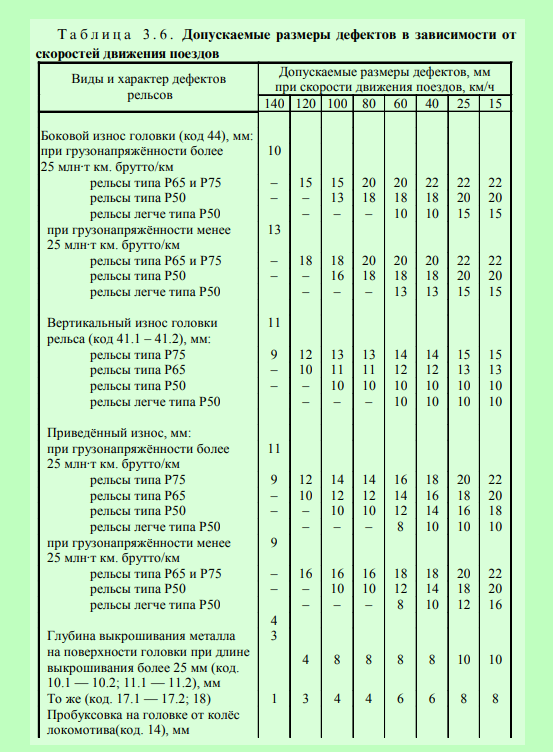

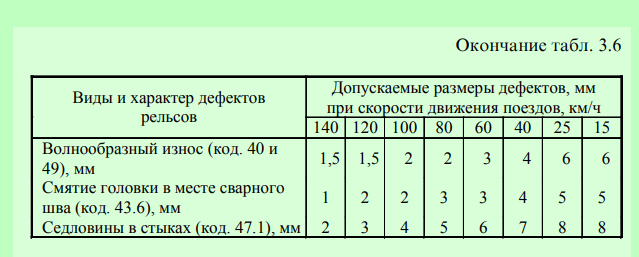

Проверка износа рельсов. Под воздействием колёс подвижного состава головка рельса по высоте и боковая грань изнашиваются. Боковой износ головки рельса в прямых участках невелик, а по наружной нити в кривых, особенно малого радиуса, бывает весьма значительным. Для общей оценки состояния рельсов вертикальный и боковой износы приводят к одному, называемому приведён — н ы м. Коэффициент приведения бокового износа к вертикальному на основе результатов анализа снижения момента сопротивления рельса боковому износу принимают равным 0,5. Например, при вертикальном износе головки рельса 8 мм и боковом износе 6 мм приведённый износ равен 11 мм. Действующие нормы допускаемого износа рельсов приведены в табл. 3.6.

Для увеличения срока службы рельсов, которые являются самыми дорогими из материалов верхнего строения пути, нормы износа регламентированы по скорости движения поездов, грузонапряжённости, а также по типу рельсов. Эти нормы износа позволяют использовать рельсы для повторной укладки в путь на менее деятельных участках.

Износ рельсов измеряют различными приборами и инструментами. При измерении вертикального и бокового износов используют измерительную скобу для контроля износа рельсов типа Р65, разработанную Петербургским государственным университетом путей сообщения и ТОО “Микромех”.

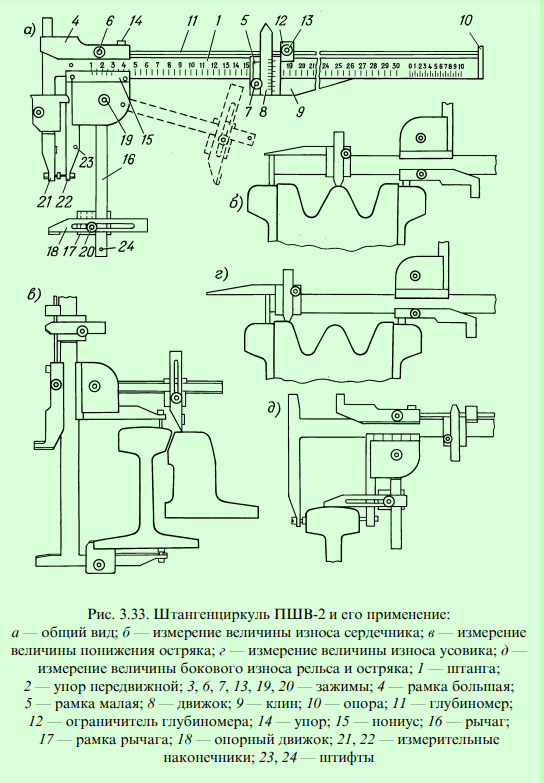

Износ рельсов можно также определить с помощью специальных штангенциркулей ПШВ-1 и ПШВ-2. В этом случае вертикальный износ определяют как разность между высотой рельса по ГОСТу и высотой, измеренной штангенциркулем по оси рельса. Например, при высоте рельса типа Р65 по ГОСТу, равной 180 мм и измеренной высоте 172 мм вертикальный износ равен 8 мм. Боковой износ определяют как разность между шириной головки рельса по ГОСТу на уровне 13—15 мм ниже поверхности катания и измеренной на том же уровне шириной головки.

Износ рельсов проверяют ежегодно при их сплошном осмотре осенью перед очередной паспортизацией пути, но не позднее 1 ноября. Полученные результаты заносят в Рельсовую книгу (ПУ-2), сравнивают с износом за предыдущие годы, выявляя в местах повышенной его интенсивности причины износа, и принимают соответствующие меры. Например, в кривых участках проверяют величину возвышения наружного рельса, измеряют положение кривой в плане.

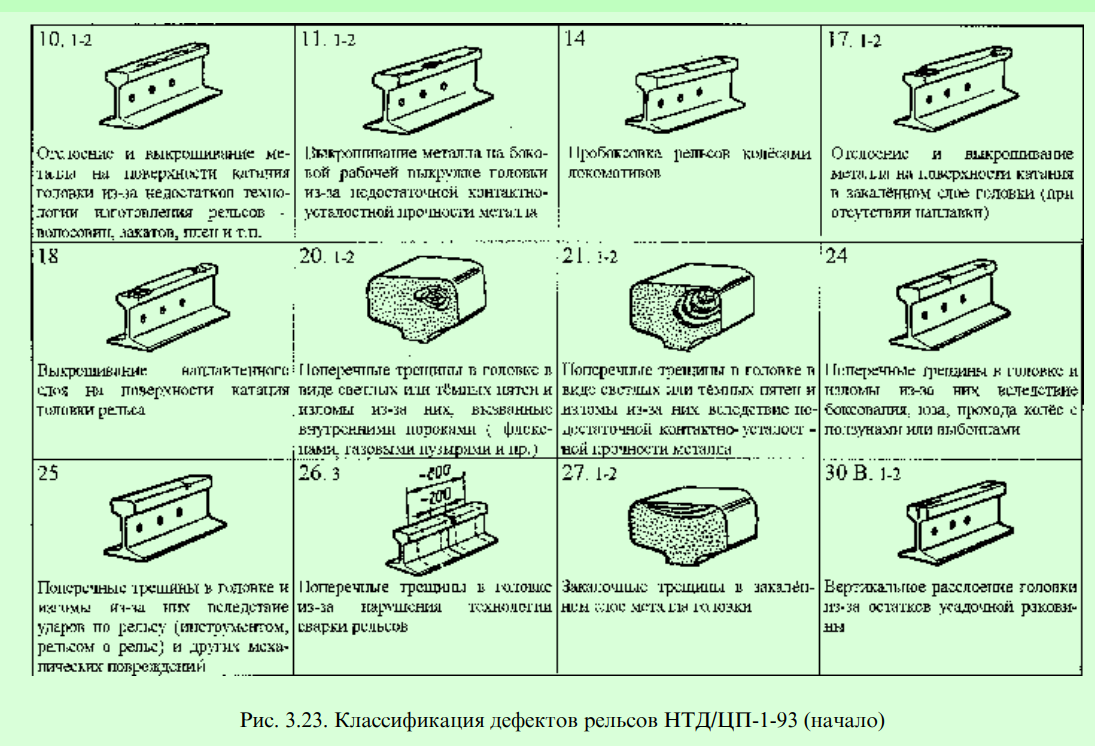

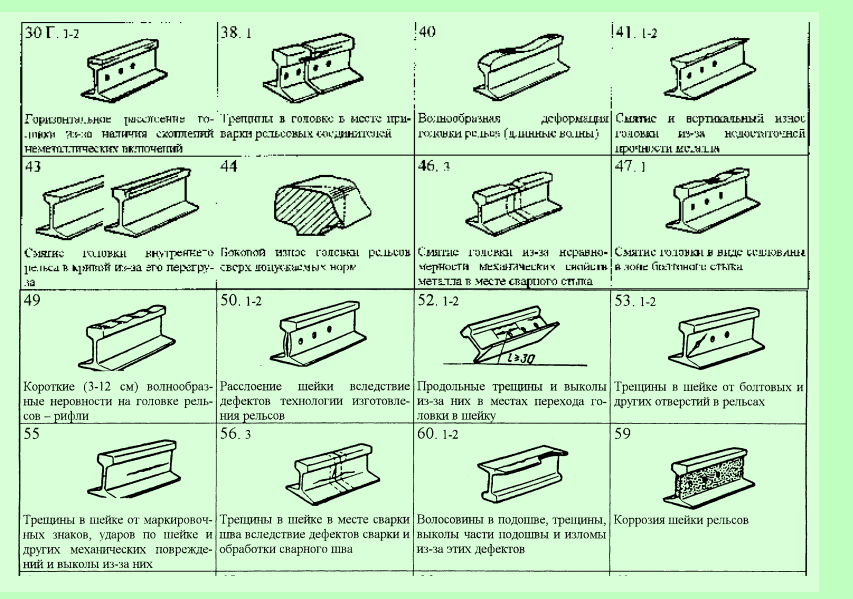

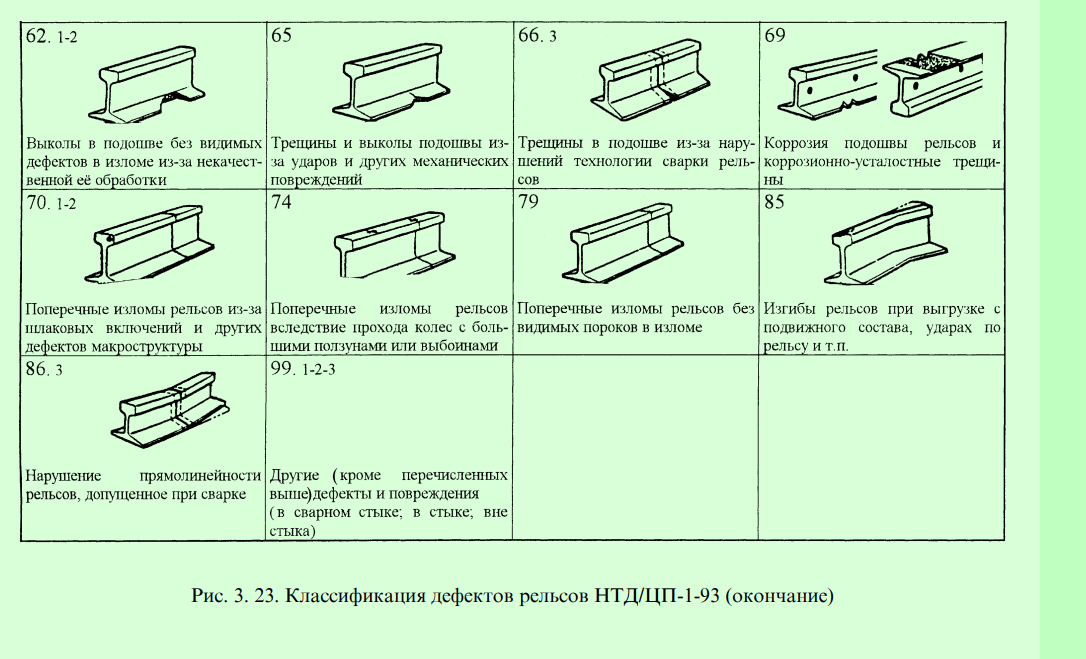

Для обеспечения безопасности движения поездов, а также для выявления причин образования дефектов рельсов и принятия эффективных мер борьбы с преждевременным их выходом из строя НТД / ЦП -1-93 установлена классификация дефектов рельсов (рис. 3.23).

В этой классификации каждый дефект кодируется тремя цифрами. Первая цифра в коде показывает вид дефекта и место его расположения по сечению рельса. Классификацией предусмотрено девять видов дефектов, т.е. с цифры 1 по цифру 9 в коде.

При расположении дефекта на правом конце рельса в пределах 75 см от стыка дополнительно к маркировке, нанесённой у левого стыка, повторяют её на правом конце с указанием кода дефекта. Если дефект распространён по всей длине рельса (дефекты 40, 44), то в середине рельса указывают код этого дефекта с черточками по обе стороны кода.

Дефектность рельсов по износу, выкрошиванию, смятию и седловинам определяют измерением величины износа или соответственно глубины и длины других дефектов. Другие дефекты и трещины обнаруживают визуальным осмотром рельсов и проверкой специальными дефектоскопами; при осмотре рельсов применяют зеркала, щупы, молоточки и лупы.

Например, выстукивание молоточком даёт возможность обнаружить трещину в головке, а также в шейке рельса под накладками без снятия их, если трещина выходит на торец рельса. Если при ударе молоточком получится дребезжащий звук или подскакивание небольшой монетки, положенной на головку у торца рельса, то это указывает на наличие трещины. Подтвердить наличие трещины можно, используя щуп, который заводят в зазор или под накладку, стремясь острым концом попасть в трещину.

Более совершенный способ обнаружения дефектов в рельсах — с помощью средств дефектоскопии.

Для дефектоскопирования рельсов в пути в основном используют: съёмные дефектоскопы для ультразвукового контроля двух нитей рельсового пути (ПОИСК-10Э, ПОИСК-2, а также Рельс-5 и УЗД-НИИМ-6М); съёмные дефектоскопы для магнитного контроля двух нитей рельсового пути (МРД-66 и им аналогичные); вагоны-дефектоскопы магнитные; вагоны — дефектоско — п ы ультразвуковые.

Вагоны-дефектоскопы в среднем обнаруживают около 3 % из общего числа дефектов, выявляемых средствами дефектоскопии. Ультразвуковые вагоны-дефектоскопы реализуют практически только эхо-метод при условии нормального акустического контакта между преобразователем и рельсом.

В отличие от ультразвуковых вагонов-дефектоскопов, съёмные ультразвуковые дефектоскопы используют как эхо-, так и зеркально-теневой методы. При этом зеркально-теневой метод используется для обнаружения кодов дефектов 30В, 30Г, 50, 52, 53, 55, 60, а эхо-метод — для обнаружения дефектов 20, 21 и 26 в рабочей грани головки рельса, а также дефектов 66, 69 при расположении их в зоне продолжения шейки в подошву.

Кроме указанных приборов применяют портативные дефектоскопы (Рельс-6, ДУК-66ПМ, РДМ-3, АВИКОН-02) для ручного контроля эхо-методом сварных стыков и отдельных сечений рельсов.

С 1996 года на дорогах стали внедрять ультразвуковые дефектоскопные автомотрисы типа АДМ-1. Максимальная скорость контроля рельсов автомотрисами такая, при которой обеспечивается стабильный акустический контакт. Это позволяет реализовать в автомотрисах как эхо-, так и зеркально-теневой методы.

С 1997 года на дороги стали поступать средства дефектоскопии нового поколения: ультразвуковые дефектоскопы типа АВИКОН-01, реализующие эхо-, зеркальный и зеркально-теневой методы; совмещённый вагон — дефектоскоп на базе магнитного и трёх ультразвуковых (эхо-, зеркальный и зеркально-теневой) методов с аппаратурой типа АВИКОН-03.

Ультразвуковые вагоны-дефектоскопы и дефектоскопные автомотрисы по сравнению со съёмными дефектоскопами обладают значительно более высокой производительностью. Функциональные возможности средств ультразвуковой дефектоскопии обуславливаются прежде всего используемыми методами контроля, схемами сканирования (прозвучивания) и алгоритмом выделения полезных сигналов. Например, дефектоскопы типа АВИКОН-01 обеспечивают выявление 8 типоразмеров дефектов, не обнаруживаемых известными ранее средствами дефектоскопии. Достоверность и объём полученной информации о дефектности рельсов повышаются также за счёт сравнительного анализа результатов текущего проезда с предыдущим. Для этого дефектоскопическая информация вагонов-дефектоскопов и АДМ записывается с помощью бортовых ЭВМ, архивируется, представляется на дисплее ЭВМ и может храниться неограниченно долгое время.

Дефектоскопический комплекс АВИКОН-03 позволяет в настоящее время получить полную и достоверную информацию о выполненном контроле как в виде первичных файлов всех принятых сигналов, так и в виде итоговых протоколов контроля с указанием параметров обнаруженных дефектов, их кодов по НТД-ЦП-1-93, полученных в результате комплексной обработки первичной информации со всех дефектоскопических каналов (рис. 3.23).

Введенная приказом МПС РФ от 16.08.94 г. № 12Ц система ведения путевого хозяйства предусматривает включение в обязательный комплекс ремонтно-путевых работ операций профильной шлифовки рельсов в пути. Она основывается на использовании рельсошлифовальных поездов швейцарской фирмы “Спено” с активными рабочими органами и аналогов отечественного производства.

В системе ведения рельсового хозяйства такая профильная шлифовка обеспечивает:

- ликвидацию на поверхности катания головки рельсов коротких непрерывных неровностей, включающих волнообразный износ и рифли;

- формирование оптимального очертания головки рельса в зависимости от условий эксплуатации на конкретном участке пути, способствующее улучшению контакта колеса с рельсом, со всеми позитивными последствиями для взаимодействия подвижного состава и пути.

При этом периодическая профильная шлифовка рельсов увеличивает срок их службы, как и элементов верхнего строения пути, в 1,5—2 раза. Это достигается, во-первых, за счёт удаления с поверхности катания головки новых рельсов обезуглероженного слоя и заводских геометрических неровностей с сохранением симметричного профиля и проектной формы нового рельса и, во-вторых, благодаря периодическому устранению образующихся в процессе эксплуатации коротких непрерывных неровностей на рельсах с формированием соответствующего профиля головки в зависимости от вертикального износа, пропущенного тоннажа и плана пути.

Профильная шлифовка рельсов в пути должна производиться на основе предварительной регистрации дефектов продольного и поперечного профилей головки рельсов, т.е. в этом случае необходимо предоставление записей продольных неровностей на поверхности катания головки рельса и фактических очертаний головок рельсов на данном участке до и после шлифовки.

Приборы, выполняющие эти основные функции, разработаны и изготавливаются научно-производственной фирмой “Автоматизированные регулирующие и измерительные системы на транспорте” (НПФ “АРИС”).

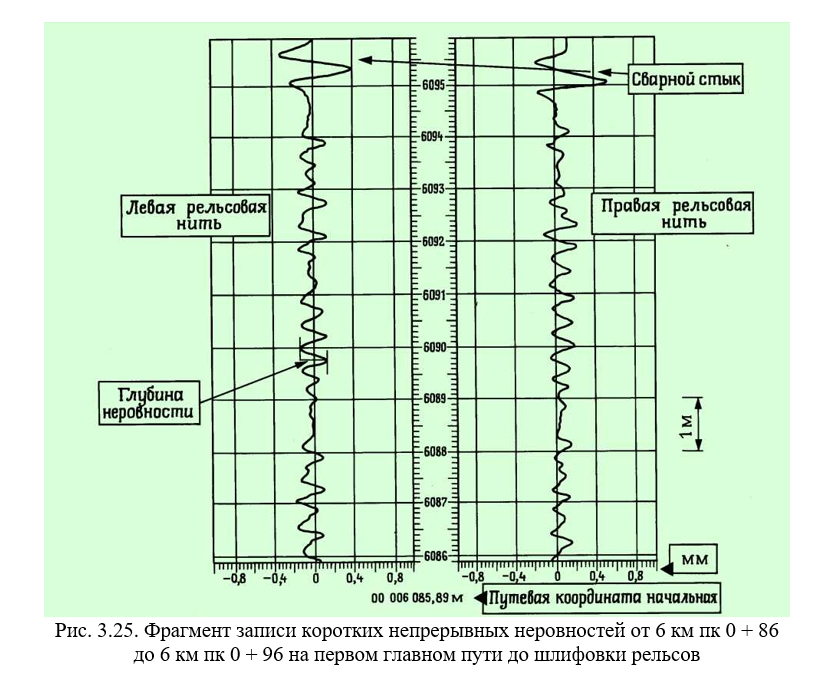

Регистрация продольного профиля головки рельсов осуществляется с помощью ручной тележки для индикации волнообразного износа рельсов (ТИВИР), а поперечного профиля — профилографом рельсовым переносным (ПРП). Составные части приборов по воздействию окружающей среды имеют степень защиты 1Р65 согласно европейскому стандарту Е^ 60529 (пыле- и влагонепроницаемое исполнение). В состав этих приборов входит 1ВМ—совместимый системный вычислительный блок (СВБ) с дисплеем для визуализации параметров коротких непрерывных неровностей на поверхности катания головки рельсов при работе с тележкой, а при работе с профилографом — графических изображений регистрируемого и нового поперечного профилей головок рельсов в месте регистрации с оценкой контролируемых параметров.

ТИВИР (рис. 3.24 и 3.25) позволяет регистрировать короткие непрерывные неровности на поверхности катания головки рельсов, включая, согласно НТД/ЦП-2-93, дефекты 40 и 49 (волнообразные неровности и рифли), дефекты 46.3 (седловина в зоне сварных стыков) и дефекты 14 (пробоксовины).

Регистрация дефектов осуществляется контактным способом одновременно по двум рельсовым нитям при продвижении тележки по пути оператором.

Основными источниками информации о дефектах в рельсах на железных дорогах на настоящее время являются цеха дефектоскопии дистанции пути. По ежегодным статистическим данным ЦП МПС они обнаруживают около 97 % дефектов в рельсах.

При следовании дефектоскопного средства по участку (в соответствии с месячным графиком контроля, утверждённым начальником дистанции пути) совместно с ним следует сопровождающий (дорожный мастер, бригадир пути или монтёр пути не ниже 3-го разряда) данного околотка.

В случае обнаружения остродефектного рельса (ОДР) оператор дефектоскопного средства анализирует и фиксирует обнаруженные дефекты и немедленно передает информацию путейскому подразделению. При этом оператор (далее его действия рассматриваются при

условии, что дефект — не излом) маркирует рельс несмываемой белой краской в соответствии с НТД/ЦП, делает запись в рабочем журнале, выписывает два уведомления (приказ МПС №2- ЦЗ): одно передаёт сопровождающему лицу, второе (после возвращения в цех дефектоскопии, через мастера цеха) — в технический отдел дистанции пути.

При обнаружении дефектного рельса (ДР) сопровождающий бригадир пути (монтёр пути), пройдя участок до конца, передаёт уведомление дорожному мастеру (бригадиру пути), который принимает меры к устранению неисправности.

В соответствии с графиком периодически проводят комплексную оценку повреждённости участков пути поверхностными дефектами (1-я группа) и дефектами профиля головки (4-я группа). В этом случае информацию получают аналогичным образом, но данные передают не только дорожному мастеру, но и начальнику дистанции пути.

В процессе следования скоростного средства контроля (ультразвукового вагона-дефектоскопа, АМД или магнитного вагона-дефектоскопа) происходит расшифровка записи непосредственно с экрана ЭВМ (или с бумажной ленты), определяются места расположения возможно дефектных мест.

При обнаружении ОДР во время проезда начальник вагона может передать по радиосвязи диспетчеру информацию о необходимости ограничения скорости движения поездов и срочной замены дефектного рельса. Информацию также получает сопровождающее лицо, как правило, начальник дистанции пути или его заместитель, который с ближайшей станции даёт соответствующие распоряжения своим подразделениям. Однако, как правило, информацию об обнаруженных дефектах штат вагона выдаёт только после двукратной расшифровки (в момент проезда и вторично на стоянке) через несколько часов после завершения контрольного проезда. При необходимости отдельные сомнительные по показаниям УЗВД, АМД и МВД участки рельсов повторно проверяются с выездом на натурный осмотр. После этого телеграфируется список всех ДР, подлежащих вторичному контролю съёмными средствами дефектоскопии в плановом порядке, в адрес дистанции пути, затем телеграмму направляют в технический отдел службы пути.

Данные о дефектных рельсах заносят в учётные формы ПУ-2а, ПУ-4а и ПУ-27. После получения информации о дефектном участке и соответствующего документа (уведомления) путевые подразделения начинают действовать в соответствии с инструкциями.

После подтверждения ОДР по телеграфу выдаётся предупреждение об ограничениях: при изломе — скорость 5 км/ч и пропуск не более 1 состава; при других ОДР: для рельсов Р50 — 15 км/ч, для Р65 — 25 км/ч.

Замена ОДР должна производиться в течение трёх часов. Если ОДР находится на приёмоотправочных путях, то при возможности данный путь может быть закрыт на некоторое время до прибытия путевой бригады.

При обнаружении ДР за ним устанавливают усиленное наблюдение и заменяют его в плановом порядке.

Как следует из изложенного, в весьма важной технологической цепи обеспечения движения поездов, где структуры путевого хозяйства и службы организации движения должны оперативно (иногда в течение нескольких часов и даже минут) среагировать на обнаруженный подразделением дефектоскопии ОДР, действуют устаревшие методы передачи информации с помощью бумажных носителей (бланки уведомлений, телеграммы).

Переход на более современную технологию передачи оперативной информации связан с появлением в цехах дефектоскопии дефектоскопных автомотрис (АМД-01 или АМД-02), которые оснащены бортовой автоматизированной системой регистрации сигналов контроля, а результаты могут передавать в цифровом виде на гибких магнитных дисках или по модемной связи. Кроме того, в соответствии с приказом МПС №2-ЦЗ цеха дефектоскопии должны быть обеспечены компьютерным оборудованием и подготовленным персоналом, программными средствами, без чего исключается возможность квалифицированного обобщения и анализа информации, получаемой с помощью АМД, и статистического накопления и оперативного использования данных, снимаемых с пути с помощью двухниточных и переносных средств дефектоскопии.

Проблема оперативной передачи данных с мобильных объёк- тов (АМД и вагонов-дефектоскопов) решается с помощью радиомодемов, подключаемых непосредственно к последовательным портам с интерфейсом К8232.

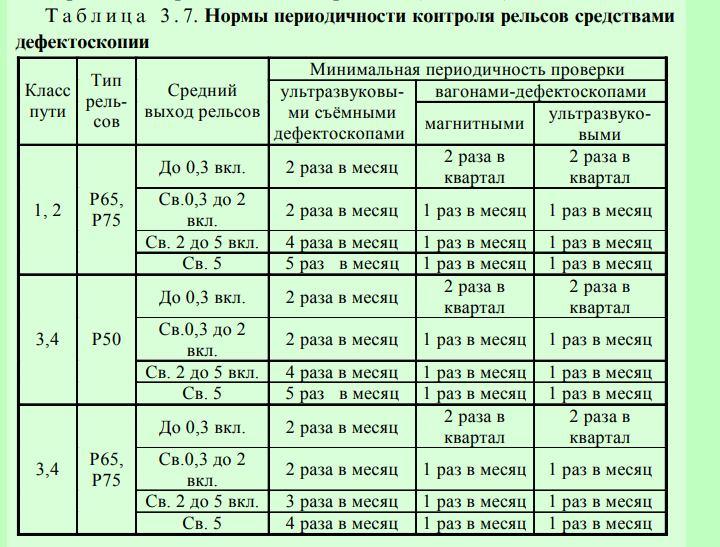

Периодичность проведения дефектоскопии рельсов различными средствами контроля установлена в зависимости от класса путей, типа рельсов и среднего выхода рельсов (табл. 3.7).

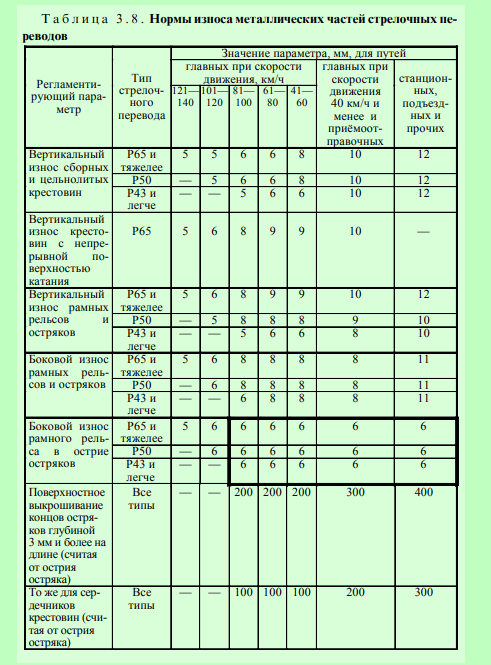

Проверка износа металлических частей стрелочных переводов. Износ металлических частей стрелочных переводов сверх допустимых норм ведёт не только к уменьшению их прочности, но и к нарушениям взаимодействия частей стрелочных переводов между собой и с колёсами подвижного состава.

Нормы допускаемого износа металлических частей стрелочных переводов дифференцированы в зависимости от типа и значения пути, на котором они лежат, типа стрелочного перевода, а также от скоростей движения поездов (табл. 3.8).

Примечание. Выделены те значения износа, которые могут быть увеличены до значений, допускаемых вне пределов острия остряка, при условии обеспечения выполнения требований к взаимному положению остряка и рамного рельса, контролируемых шаблоном КОР.

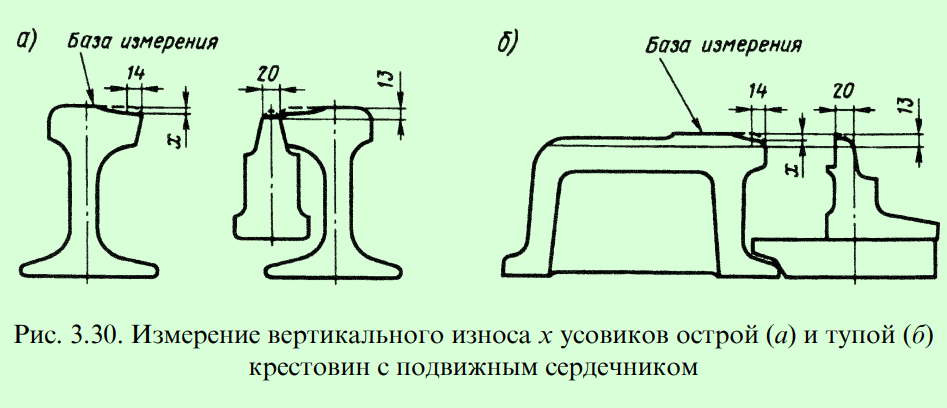

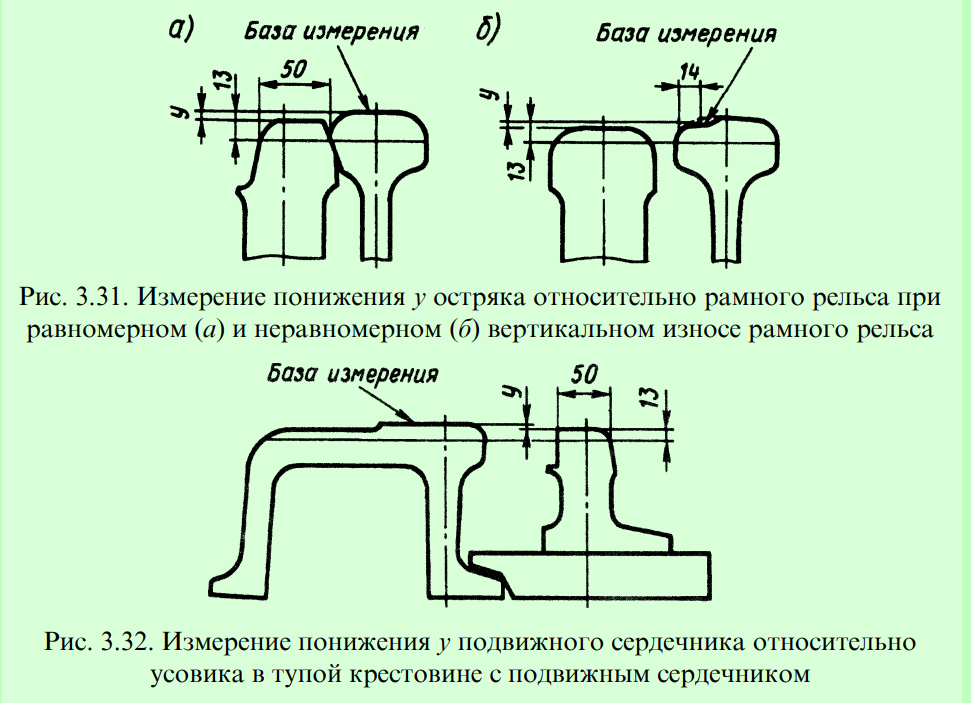

Допускаемая величина износа рельсов соединительных путей стрелочного перевода такая же, как и для рельсов прилегающего пути, в который они уложены (см. табл. 3.6). Вертикальный износ рамного рельса измеряют в наиболее изношенном месте по оси его головки, а остряка — в наиболее изношенном месте по оси его головки в сечении, где ширина её составляет 50 мм и более.

Боковой износ рамных рельсов измеряют у острия остряков и в наиболее изношенном месте и определяют как разность ширины новой и изношенной головок на уровне 13 мм ниже поверхности катания головки.

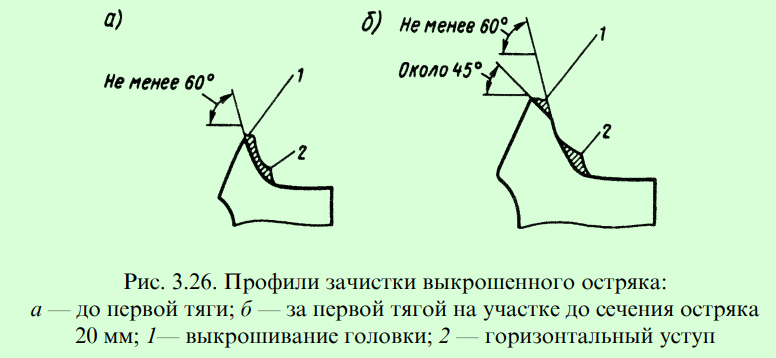

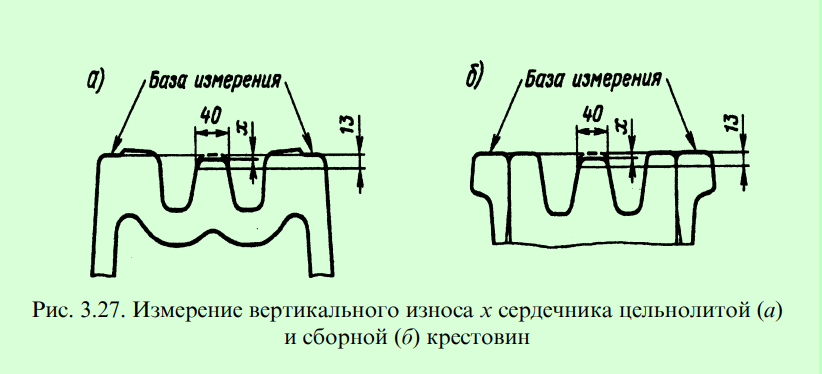

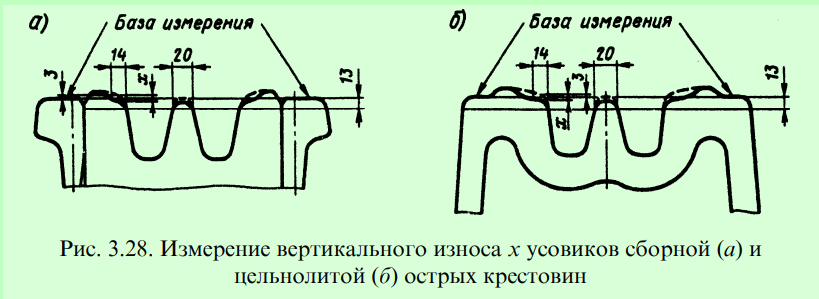

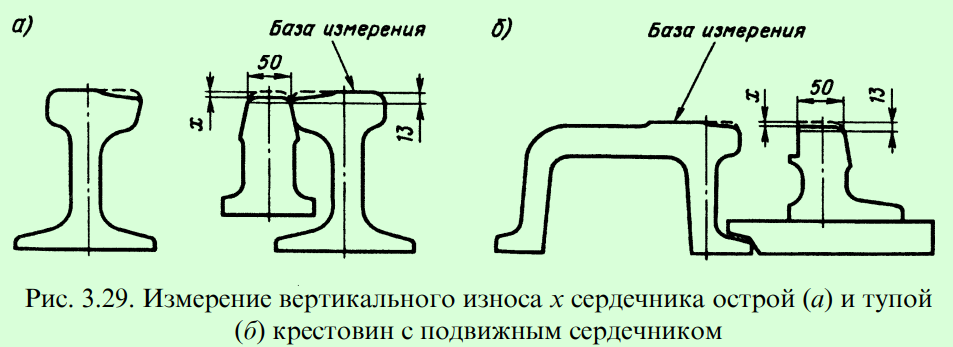

Боковой износ остряка измеряют вне пределов боковой острожки и определяют как разность ширины новой и изношенной головок на уровне 13 мм ниже поверхности катания. Ширина головки нового остряка с несимметричной головкой ОР 65 — 68,0 мм, ОР50 — 65,0 мм и с симметричной головкой ОР65 — 72,6 мм, ОР50 и ОР43 — 70,0 мм.