Продолжительность технического “окна” для производства капитальных путевых работ оказывает большое влияние на эффективность производства и производительность ПМС. Если “окно” сравнительно невелико, то значительная часть его времени уходит на разворот и завершение работ.

В последние годы накоплен положительный опыт проведения капитальных путевых работ с закрытием перегона на весь период работ.

Рассмотрим технологический процесс усиленного капитального ремонта с укладкой бесстыкового пути и заменой асбестового балласта на щебеночный при закрытом перегоне на весь период работ.

Участок ремонта двухпутный, электрифицированный, оборудованный автоблокировкой. В плане линия имеет 70 % прямых и 30 % кривых.

Состояние пути до ремонта: рельсы типа Р65, длиной 25 м; накладки четырехдырные; промежуточные скрепления костыльные; шпалы деревянные, 1872 шт. / км пути; изолирующие стыки клееболтовые.

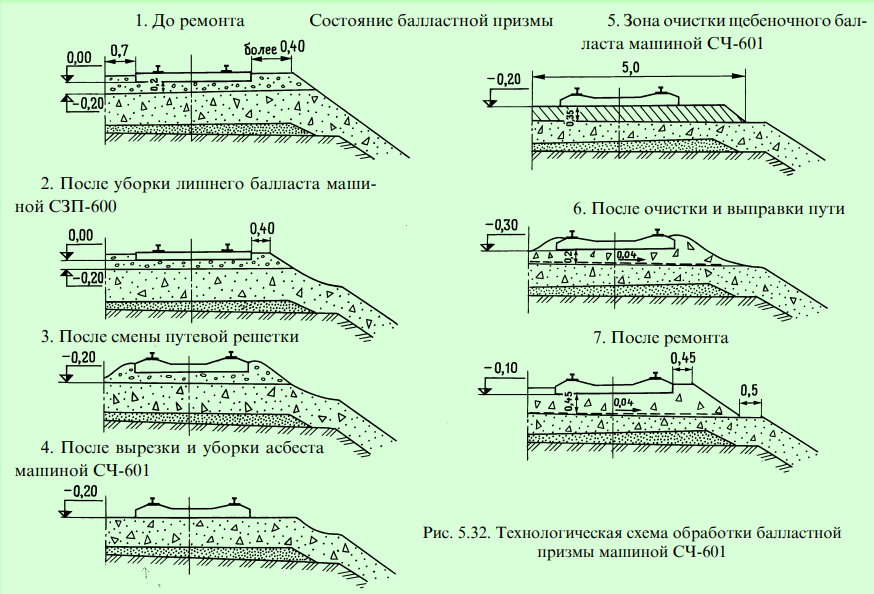

Балластная призма 3-слойная; превышает размеры, установленные типовой конструкцией; состоит из слоя загрязненного асбестового или щебеночного балласта мягких пород толщиной 20 см под шпалой; щебеночного балласта, имеющего в своем составе засорители: на участке с обычными условиями — 25 %, на участке уплотненного балласта — 35 %, на участке сильнозагрязненного и уплотненного балласта — 45 %; и песчаной подушки; обочина балластной призмы заполнена загрязненным балластом; водоотводные сооружения засыпаны.

Намечаемое состояние пути после ремонта: рельсы типа Р65, сваренные в плети на длину блок-участка, в изолирующих стыках установлены металлокомпозитные наладки АПАТЭК; шпалы железобетонные 1872 шт./ км пути; скрепление раздельное КБ; накладки в уравнительных пролетах шестидырные; асбестовый балласт (щебеночный мягких пород) вырезан и удален с пути, старый щебеночный балласт очищен и возвращен в путь; нормативная глубина чистого балласта достигается за счет нового балласта; между чистым и неочищенным балластом устроен разделительный слой из геотекстиля на глубине под шпалой 45 см с уклоном 0,04 в сторону водоотвода; очищенный балласт имеет в своем составе в среднем не более 5 % засорителей, размеры балластной призмы и обочина земляного полотна

приведены в соответствие с проектом; отметки продольного профиля пути понижены на 10 см по отношению к существующим до ремонта; водоотводные сооружения отремонтированы и соответствуют требованиям проекта.

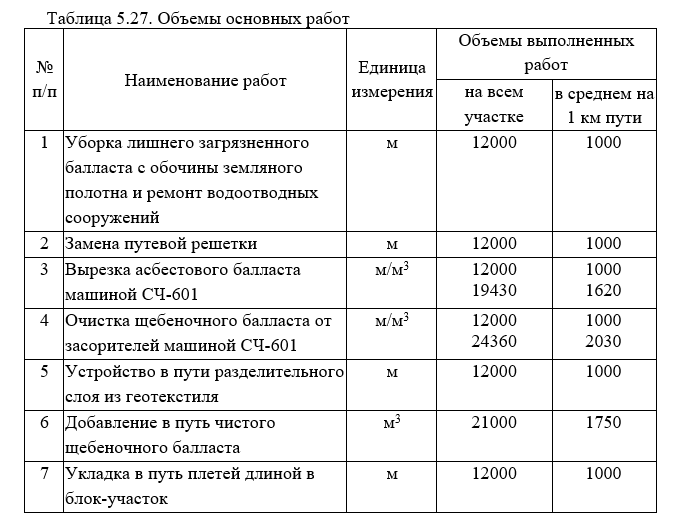

Объемы основных работ, подлежащих выполнению, приведены в табл. 5.27.

Усиленный капитальный ремонт с устройством бесстыкового пути выполняется машинными комплексами в следующей последовательности:

- уборка лишнего загрязненного балласта с обочины земляного полотна и ремонт водоотводных сооружений;

- замена старогодной путевой решетки на новую;

- вырезка асбестового балласта с уборкой его в состав для засорителей, очистка оставшегося щебеночного балласта от засорителей и первая выправка пути;

- пополнение новым балластом, подъемка и выправка пути, стабилизация балластной призмы;

- замена инвентарных рельсов на сварные рельсовые плети со сваркой их на длину блок-участка;

- выправка пути в плане и профиле в соответствии с проектом, стабилизация балластной призмы, отделка пути и шлифовка рельсов.

Система предоставления “окон”. Перегон для движения поездов закрывается на весь период вырезки асбестового, очистки щебеночного балласта и выправочно-отделочных работ.

Уборка лишнего балласта, ремонт водоотводных сооружений, задельные работы по замене путевой решетки выполняются в “окно” продолжительностью от 8 часов с периодичностью предоставления 5 раз в неделю до закрытия перегона на весь период работ.

Уборку лишнего балласта с обочины земляного полотна и ремонт водоотводных сооружений ведет специализированная колон на ПМС до начала основных работ по укладке и глубокой очистке в отдельные “окна”.

Для обеспечения нормальной работы машин при подготовке участка удаляют препятствия, которые могут вызвать незапланированную остановку или повреждение работающей техники, устанавливают места для заезда и съезда с пути машин на автомобильном и гусеничном ходу; закрепляют шпалы добивкой 50 % костылей и забивкой дополнительных костылей на 15 % шпал.

Сборка новых звеньев путевой решетки на железобетонных шпалах и разборка или переборка старых звеньев на деревянных шпалах производятся на производственной базе по типовым технологическим процессам, как и замена инвентарных рельсов на длинномерные рельсовые плети и сварка плетей на длину блок-уча- стка.

Путевая решетка снимается и укладывается звеньями длиной 25 м с применением путеукладочных кранов УК-25/9-18. Перетяжка пакетов по составу и транспортировка их к крану производится мотовозной платформой МПД-2. Все платформы для перевозки пакетов оборудованы универсальным съемным оборудованием УСО.

Перед снятием звеньев путевая решетка вывешивается электробалластером. Нормальные стыковые зазоры и путь на ось устанавливают при укладке звеньев. Рубки на отводе подготавливают заранее по предварительному расчету.

На закрытом для движения поездов перегоне вырезку асбестового балласта и очистку щебеночного от засорителей ведет щебнеочистительная машина СЧ-601.

При очистке щебеночного балласта на поверхность среза с уклоном 0,04 в сторону обочины укладывается геотекстиль. Засорители и вырезанный асбест поступают в два состава для засорителей СЗ-240-6 и выгружаются в местах утилизации.

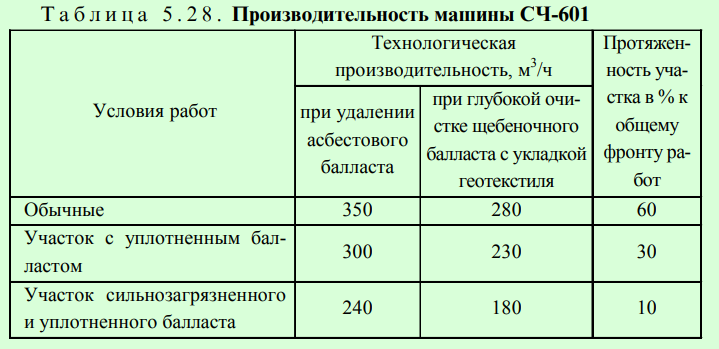

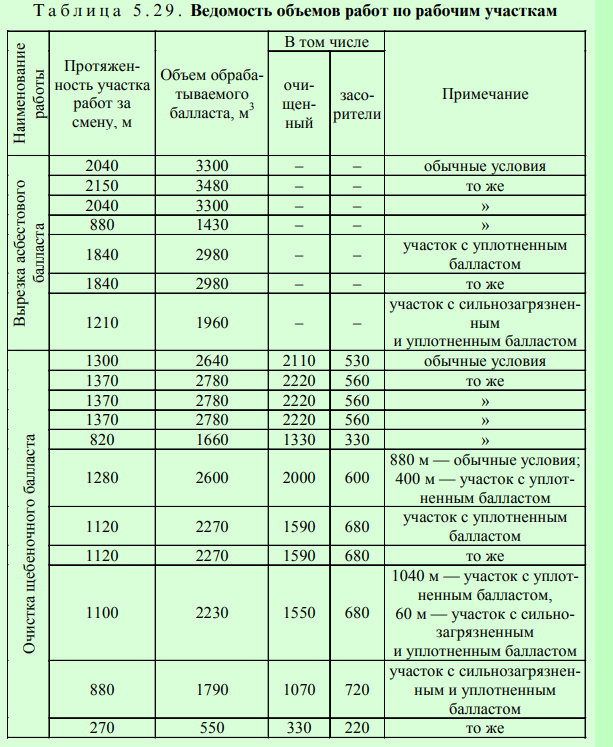

Работа по удалению асбестового и глубокой очистке щебеночного балласта возможна при различных характеристиках балластной призмы, а производительность машинного комплекса устанавливается по расчету с учетом различных условий работы (табл. 5.28).

Выправку пути в плане и профиле со сплошной подбивкой шпал выполняют четыре раза:

- машиной ВПО-3000 после укладки путевой решетки;

- машиной ВПР-02 или ВПО-3000 после очистки щебеночного балласта;

- машиной ВПР-02 после пополнения балласта;

- машиной типа “Дуоматик” с установкой пути в профиле и плане по проектным отметкам.

Балласт уплотняется динамическим стабилизатором ДСП после каждой работы машин ВПР-02 и “Дуоматик”. Перераспределениебалласта в пути, оправка и отделка балластной призмы выполняются планировщиком балласта ПБ. Балласт из-под подошвы рельсов убирают вручную.

Путевые пикетные знаки снимают в подготовительный период и устанавливают на заключительной стадии отделочных работ.

Лишний балласт у опор контактной сети и в местах препятствий убирают грейферной установкой АГД-1 М(А) в комплекте с прицепом УП-4.

Старогодные рельсовые плети убирают с перегона с помощью рельсовочного состава или путеукладочного комплекса, оборудованного устройствами Куйбышевской ж.-д.; новые рельсовые плети привозят на рельсовозном составе.

Движение хозяйственных поездов к станции формирования и обратно к месту их постоянной дислокации осуществляется по утвержденному графику. Поезда на станции формируют перед выездом на перегон по заранее подготовленным и утвержденным в отделении железной дороги технологическим схемам.

Перед открытием перегона после выполнения основных работ по укладке путевой решетки и по глубокой очистке балласта путь приводится в состояние, обеспечивающее безопасный пропуск одного-двух поездов по месту работ со скоростью 25 км/ч, последующих — со скоростью не менее 60 км/ч.

Скорость, установленная для данного участка, восстанавливается после завершения всего комплекса работ, но не более 100 км/ч. Скорость более 100 км/ч разрешается после трехкратного обжатия пути динамическим стабилизатором, прохода путеизмерительного вагона и проверки состояния пути начальником ПЧ. При отсутствии стабилизаторов пути скорость более 100 км/ч, но не более 140 км/ч,

устанавливается после пропуска по пути не менее 500 тыс. т груза брутто.

Новые рельсовые плети после укладки в путь подвергают профильной шлифовке специальным поездом (РШП). Перед работой РШП осматривают и измеряют сварные стыки, и если их геометрия не позволяет ликвидировать неровности проходом РШП, то перед его работой выполняют шлифовку передвижными шлифовальными станками. Эти операции проводят после завершения отделочных работ одновременно на нескольких участках под прикрытием “окна” для основных работ соседних участков.

Усиленный капитальный ремонт бесстыкового пути выполняется силами ПМС (172 чел.).

В производственный состав входят: механизированная колонна производственной базы — 56 чел.; колонна подготовительных, основных и отделочных работ — 49 чел.; бригада сопровождения машины СЧ-601 — 4 чел.; цех по обслуживанию машин и механизмов на производственной базе — 15 чел.; цех по обслуживанию машин и механизмов основного производства — 48 чел.

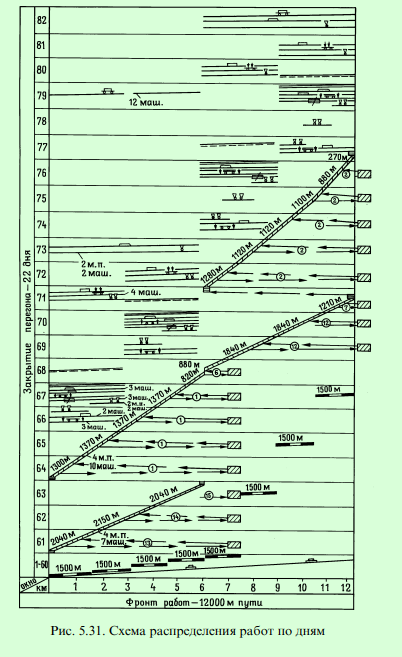

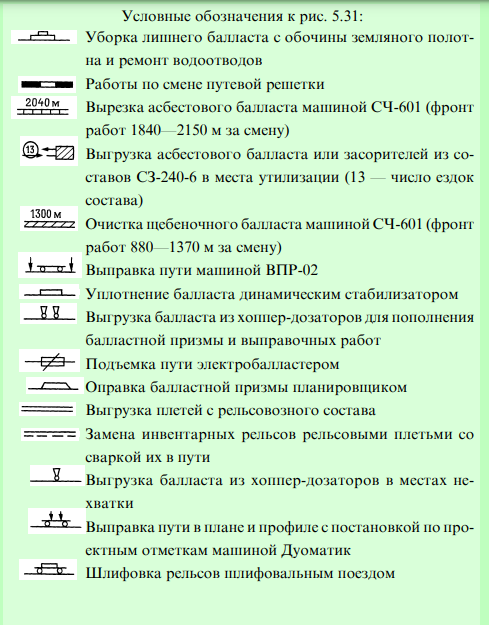

Работы по усиленному капитальному ремонту бесстыкового пути на участке протяженностью 12000 м выполняются силами ПМС за 82 дня, при этом в течение 60 суток в “окна” по 8 часов производятся работы по уборке лишнего балласта с обочины земляного полотна, ремонту водоотводов и замене путевой решетки: в течение 22 суток на закрытом для движения поездов перегоне ведут вырезку асбеста, глубокую очистку балласта, выправку и отделку пути (рис. 5.31).

Обработка балластной призмы с вырезкой асбеста и очисткой щебеночного балласта машиной СЧ-601 и укладкой геотекстиля производится в соответствии с рис. 5.32.

В подготовительный период в течение 60 «окон» по отдельному технологическому процессу убирают лишний балласт и ремонтируют водоотводы.

Для обеспечения бесперебойной работы СЧ-601 предусматривают пять задельных “окон”, когда меняют путевую решетку на пяти участках протяженностью по 1500 м.

Перед производством основных работ по замене путевой решетки в подготовительный период 13 монтеров пути на фронте работ, соответствующем длине участка основных работ, регулируют стыковые зазоры, закрепляют шпалы перед работой электробалластера, снимают путевые пикетные знаки, демонтируют стеллажи по- километрового запаса рельсов, разбирают постоянный переездный настил, опробуют и смазывают стыковые болты, подготавливают места для заезда на путь и съезда с него землеройной техники.

На производственной базе ведут сборку новых звеньев путевой решетки на железобетонных шпалах и разборку или переборку старых звеньев на деревянных шпалах.

Работы по замене путевой решетки на участке 12000 м требуют 8 ”окон”.

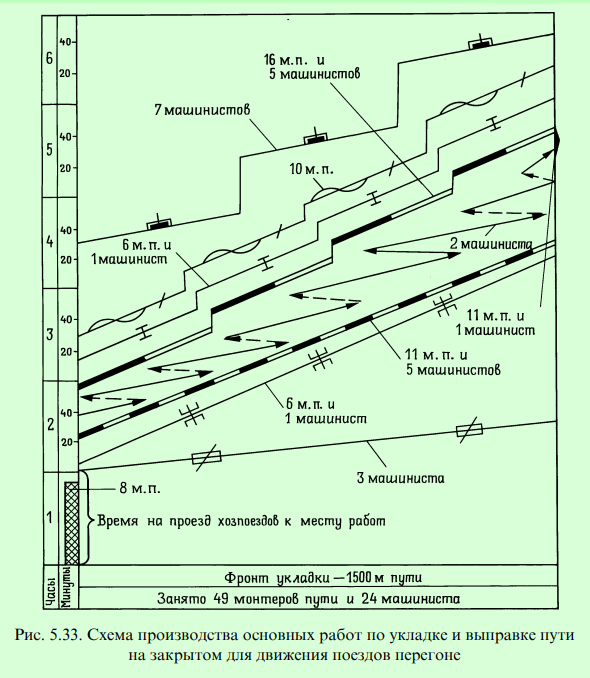

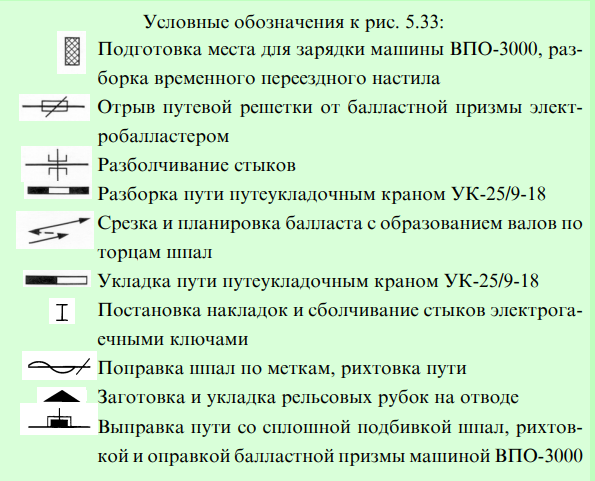

За пять задельных “окон” меняют путевую решетку на протяжении 7500 м. Последующая работа по смене решетки производится в “окна”, совмещенные с вырезкой и очисткой балласта (рис. 5.33).

На закрытый для движения поездов перегон со станции отправляются на участок укладки: первым поездом — машина ВПО-3000 с локомотивом; вторым — укладочный поезд, состоящий из локомотива, платформ, оборудованных унифицированным съемным оборудованием (УСО) и загруженных пакетами звеньев; двух моторных платформ и путеукладочного крана УК-25/ 9-18; третьим — разборочный поезд, состоящий из путеукладочного крана УК-25/9-18, порожних платформ, оборудованных УСО, одной моторной платформы, одной четырехосной платформы с электролебедкой для перетяжки пакетов и локомотива; четвертым — электробалластер с локомотивом.

До прихода хозяйственных поездов 8 монтеров пути разбирают временный переездный настил и подготавливают место для зарядки машины ВПО-3000.

Электробалластер поднимает путевую решетку и обрушает балласт в шпальных ящиках.

Вслед за этим 6 монтеров пути и 1 машинист разболчивают стыки, оставляя в рельсах накладки, сболченные на один болт.

По мере подготовки фронта работ путеразборочный кран УК-25/9-18 демонтирует путевую решетку, звеньями по 25 м формирует ее в пакеты, перемещает на платформы и закрепляет. Работу выполняют 11 монтеров пути и 5 машинистов.

Затем бульдозером и автогрейдером среднего типа срезается верхний слой балластной призмы и у концов шпал со стороны междупутья и обочины формируются два вала из асбестового балласта.

Путеукладочным краном УК-25/9-18 укладывают новую путевую решетку на инвентарных рельсах звеньями длиной по 25 м. Работу выполняют 16 монтеров пути и 5 машинистов, из них 2 монтера устанавливают нормальные стыковые зазоры.

За путеукладчиком 6 монтеров и 1 машинист устанавливают накладки и сболчивают стыки электрогаечными ключами, а 10 монтеров поправляют шпалы по эпюре и рихтуют путь.

В конце участка работ 11 монтеров и 1 машинист заготавливают по предварительному расчету рубки и укладывают их на отводе.

Машина ВПО-3000 выправляет путь в плане и по уровню.

Основные работы по вырезке асбестового, очистке щебеночного балласта и первой выправке пути. Эти работы производятся машинными комплексами на участке протяжением 12000 м в течение 17 дней с закрытием перегона для движения поездов на круглые сутки (см. рис. 5.31).

Объемы работ с балластом при глубокой очистке с распределением по рабочим участкам приведены в табл. 5.29.

На восьмой день после закрытия перегона, закончив очистку балласта на подготовленном фронте работ, машина СЧ-601 приступает к вырезке асбеста.

На одиннадцатый день, закончив вырезку асбеста по всему фронту работ, СЧ-601 возвращается назад для очистки щебеночного балласта. Работы по вырезке и очистке балласта длятся 17 дней.

Вслед за очисткой машина ВПР-02 или ВПР-3000 выправляет путь в плане, в профиле и по уровню с дневной производительностью 3,0 км; стабилизатор уплотняет балласт. На участке протяжением 12000 м работы выполняются за 4 дня (66, 69, 74, 77-й дни) (см. рис. 5.31).

После первой выправки на участках длиной по 1500 м из хоппер-дозаторной вертушки 2 монтера пути и 2 машиниста выгружают щебеночный балласт.

Электробалластер поднимает путевую решетку. Машина ВПР-02 выправляет путь в профиле, плане и по уровню, стабилизатор уплотняет балласт, а планировщик оправляет откос балластной призмы. Работы выполняются за 4 дня (67, 70, 76, 79-й дни) (см. рис. 5.31).

Работы по замене инвентарных рельсов на сварные рельсовые плети со сваркой их на длину блок-участка на участке протяжением 12000 м выполняются за 4 дня (68, 71,77, 80-й дни, см. рис. 5.31). Предварительно в 67, 70, 76, 79-й дни с рельсовозного состава выгружаются рельсовые плети. Работу по замене плетей со сваркой ведут по типовым технологическим процессам.

Отделка пути и шлифовка рельсовых плетей. Два машиниста автомотрисой АГД-1М(А) в комплекте с прицепом УП-4 убирают лишний балласт у опор контактной сети.

Два монтера пути и 2 машиниста из хоппер-дозаторов выгружают щебеночный балласт для выправочных работ.

Выправка с постановкой пути в проектное положение выполняется на участке 12000 м за 4 дня (71, 72, 80, 81-й дни, рис. 5.31). Работа ведется машиной “Дуоматик 09-32” по проекту с окончательной выправкой всех круговых и переходных кривых с улучшением сопряжения кривых, удлинением и устройством прямых вставок между ними; с устройством вертикальных кривых, сопрягающих смежные элементы профиля. Вслед стабилизатор уплотняет балластную призму.

В местах нехватки балласта 2 монтера пути и 2 машиниста выгружают щебень из хоппер-дозаторов, планировщик отделывает балластную призму (73, 82-й дни, см. рис. 5.31).

Девятнадцать монтеров пути подрезают балласт из-под подошвы рельсов, устанавливают и красят путевые знаки, устраивают стеллажи для покилометрового запаса и укладывают на них рельсы, а также ремонтируют переезд. На графике эти работы не показаны.

После завершения всех выправочных работ по участку в целом производится профильная шлифовка новых рельсовых плетей поездом РШП (79, 82-й дни, см. рис. 5.31).

На этом работы на участке заканчиваются.

Особенности технологии ремонта бесстыкового пути и ремонта звеньевого пути с укладкой плетей бесстыкового пути

Усиленный капитальный и капитальный ремонт бесстыкового пути (или звеньевого с устройством бесстыкового) при современных технологиях заканчиваются заменой инвентарных рельсов бесстыковыми сварными рельсовыми нитями.

С целью повышения эффективности бесстыкового пути длина рельсовых плетей увеличивается до блок — участка или пе — регона.

Рельсовые плети длиной 800 м и менее свариваются на рельсосварочных предприятиях (РСП). С РСП плети вывозят на перегон, где сваривают в плети длиной до блок-участка или перегона. При сварке плетей применяется только электроконтактная сварка. Как в условиях РСП, так и при сварке в пути, все сварные стыки должны быть нормализованы. Все стыки, сваренные в РСП, должны быть отмечены на рельсе двумя вертикальными полосами (по одной полосе на расстоянии 100 мм от стыка), а сваренные в пути — двумя парами вертикальных по — л о с на таком же расстоянии от стыка.

На концах плетей, изготовленных в РСП и предназначенных для сварки в пути, необходимо иметь по одному монтажному болтовому отверстию, которое используется для закрепления плетей и стягивания их с состава.

Изготовление и укладка плетей длиной до блок-участка, перегона могут быть выполнены одним из четырех способов:

- сваркой внутри колеи заранее выгруженных плетей способом предварительного изгиба в плети длиной до блок-участка (при длинах не более 1600 м) с последующей надвижкой на подкладки;

- укладкой на подкладки и приведением к оптимальной температуре “коротких” плетей с последующей сваркой в длинную плеть;

- сваркой с предварительным изгибом рельсовых плетей при их укладке;

- сваркой с предварительным изгибом эксплуатируемых плетей.

При сварке плетей длиной до блок-участка или перегона из плетей, сваренных в середине колеи, работы выполняются в следующем порядке:

- в середине колеи свариваются плети длиной до блок-участ- ка (длиной не более 1600 м);

- сваренные плети надвигаются на подкладки и приводятся к оптимальной температуре с использованием гидравлических натяжных устройств (ГНУ) или нагревательных установок. При необходимости последующего удлинения между плетьми укладывают временный рельс длиной 8—11 м, соединенный с концами плетей шестидырными накладками, стянутыми полным комплектом болтов.

При увеличении длин плетей последовательной приваркой способом предварительного изгиба к ранее уложенным вновь укладываемых плетей работы по сварке и надвижке каждой пары плетей выполняются в одно “окно”.

Если укладка выполняется при оптимальной температуре закрепления, то плети закрепляются, а если вне оптимальной температуры, то привариваемые плети должны быть введены в о п т и — мальную температуру закрепления.

На участках с тональными рельсовыми цепями укладываются, как правило, плети длиной до перегона. В отдельных случаях разрешается укладка плетей длиной до блок-участка с устройством на границе блок-участка уравнительного пролета из трех пар уравнительных рельсов длиной по 12,5 м.

На участках, где отсутствуют тональные рельсовые цепи, укладываются плети длиной до блок-участка или перегона. При укладке плетей длиной до блок-участка в местах размещения светофоров между концами плетей укладываются четыре пары уравнительных рельсов длиной по 12,5 м с размещением посередине изолирующих стыков с шестидырными стеклопластиковыми накладками АПАТЭК, втулками и высокопрочными болтами, затянутыми крутящим моментом 1100 Н-м, или три рельса с изолирующим стыком, при этом рельс, в середине которого собран изолирующий стык, должен располагаться посередине.

В случае укладки плетей длиной до перегона между плетьми длиной до блок-участка может ввариваться рельсовая вставка длиной 12,5 м с высокопрочным изолирующим стыком и металлокомпозитными накладками АПАТЭК Р65 М-К посередине.

Температура рельсов определяется специальным термометром. Точность измерений температуры ±1 °С, пределы измерений от -65 °С до +70 °С. Температура закрепления каждой рельсовой плети должна быть записана на концах плети и в Паспорте-карте бесстыкового пути с длинными плетьми и журнале учета их службы.

Уравнительные рельсы между собой и с плетьми соединяются с помощью шестидырных накладок, стягиваемых полным комплектом стыковых болтов, затянутых крутящим моментом 600 Н-м.

В регионах Севера, Сибири и Дальнего Востока должны применяться высокопрочные стыковые болты, затягиваемые крутящим моментом 1100 Н-м. До поступления высокопрочных болтов разрешается применять обычные.

Между концами плетей и звеньевым путем должны быть уложены 2 уравнительных рельса длиной по 12,5 м.

После укладки и закрепления плетей на участке бесстыкового пути против каждого пикетного столбика должны быть обустроены “маячные” шпалы и на шейке и подошве рельса с внутренней стороны нанесены белой масляной краской риски (полосы шириной 1 см). Риски наносятся в створе с боковой гранью накладки.

Через 12—15 дней на вновь уложенных участках бесстыкового пути работниками ПМС и дистанций пути совместно должно быть проведено обследование бесстыкового пути с проверкой натяжений клеммных, затяжных и стыковых болтов, положения прокладок-амортизаторов, возможных продольных смещений плетей, осыпаний балласта и проведены работы по устранению обнаруженных неисправностей силами ПМС.

В этот же период следует произвести шлифовку уложенных рельсовых плетей.

Главная особенность выполнения работ на бесстыковом пути машинами, связанными с поднятием, поперечным и продольным сдвигом и другими воздействиями на всю путевую решетку и балластную призму — существенное ослабление сопротивления ее перемещениям и дополнительные механические воздействия на ослабленный путь.

В последние годы на отечественных железных дорогах активно внедряются щебнеочистители с выгребными цепями.

Такие щебнеочистители смонтированы на специальных однопролетных фермах, поэтому их вписывание в кривые по поперечному смещению подъемно-рихтующих устройств (ПРУ) отличается от работы ПРУ двухферменных машин. Машины, оснащенные двумя ПРУ, типа ЩОМ-ДО и РМ, обеспечивают не только лучшую рихтовку пути, но и надежнее удерживают (фиксируют) путевую решетку в плане по сравнению с машинами, имеющими одно ПРУ. Аналогичные показатели характеризуют и противовыбросное рихтовоч- но-фиксирующее устройство (РФУ) на двухферменных ЩОМ.

По сравнению с щебнеочистителями с подрезными ножами на базе ЭЛБ-1 и ЭЛБ-3 новые машины имеют следующие отличия: подъемка путевой решетки незначительна (0—15 см); длина свободного пролета машин и протяженность ослабленного пути в 1,5— 3 раза меньше. При нулевой подъемке путевой решетки протяженность ослабленного участка всегда меньше длины свободного пролета; дополнительные сжимающие напряжения в рельсах, возникающие при разрядке вне уравнительных пролетов, в 2—3 раза меньше или отсутствуют при работе без подъемки.

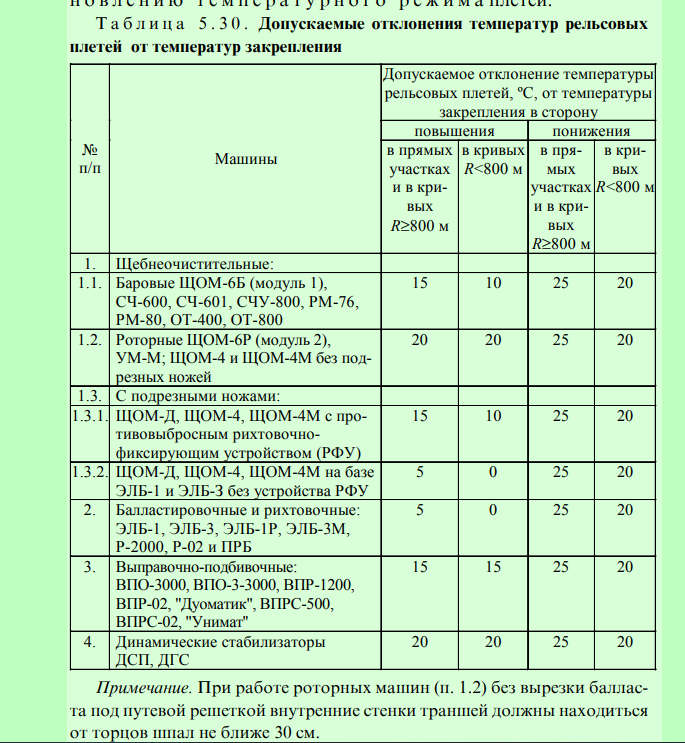

Щебнеочистительные, балластировочные, выправочные и стабилизирующие машины разрешается применять на участках бесстыкового пути без предварительной разрядки температурных напряжений, если отклонения температуры рельсовых плетей от температуры их закрепления в течение всего периода работ в “окно” не превышают значений, указанных в табл. 5.30.

До начала работ контролируют состояние рельсовых плетей. При угоне плети необходимо вносить поправку в температуру ее закрепления, используя табл. 5.30. Например, при изменении длины 100метрового участка рельсовой плети на ±5 мм и ±10 мм температура закрепления изменяется соответственно на ±4 °С и ±9 °С.

Если изменение (удлинение или укорочение) плети не превышает 10 мм, то проверяют состояние скреплений, заменяют дефектные элементы, смазывают резьбу, подтягивают гайки клеммных и закладных болтов крутящим моментом соответственно 200 и 150 Н-м. Если расстояние между контрольными сечениями изменилось с момента последнего закрепления плети больше чем на 10 мм, то до производства работ принимаются меры по восстановлению температурного режима плетей.

После работы в “окно” комплекса основных машин, включая динамический стабилизатор, на отремонтированном участке дополнительно контролируют затяжку болтов динамометрическим ключом и возможный угон плетей по поперечным створам от постоянных реперов.

Клеммы с уменьшенной высотой ножек перед проходом баровых ЩОМ во избежание возможных поломок выгребной цепи и отрыва “маячных” шпал заменяют на типовые, а гайки клеммных болтов закрепляют. После очистки щебня и первого этапа стабилизации пути в день “окна” типовые клеммы заменяют на клеммы с уменьшенной высотой ножек и восстанавливают контроль за продольным перемещением пути.

При работе выправочно-подбивочных машин перед проходом ДСП или ДГС применяются уплотнители откосов с предварительным заполнением шпальных ящиков слоем щебня не менее 2/3 толщины железобетонной шпалы в средней части и шириной плеча у торцов шпал не менее 40 см, а также с подтяжкой клеммных и закладных болтов скреплений с крутящим моментом соответственно 200 и 150 Н-м.

При ремонте баровыми ЩОМ высота подъемки путевой решетки не должна превышать 10 см. Если ЩОМ заканчивает работу в пределах плети (вне уравнительных пролетов), за 25—30 м до места демонтажа подпутной балки путевую решетку опускают до высоты 4—5 см, т.е. шаг понижения при этом составляет 1 см на каждые 5—6 м пути.

Если во время “окна” ожидаются температуры рельсовых плетей, близкие (±2 °С) к границам допускаемых (табл. 5.30), то проводятся следующие мероприятия:

- в пределах всего участка, где осуществляется очистка щебня, задействуются подъемно-рихтующие устройства (РПУ) машин;

- при работе в кривых радиусом менее 1200 м, когда в рельсах действуют сжимающие силы, обеспечивается дозировка щебня у торцов шпал на ширину не менее 40 см по наружной нити, а при действии растягивающих сил — по внутренней нити;

- при работе роторных машин в кривых радиусом менее 1200 м плечо у торцов шпал в кривых должно составлять также 40 см.

Если очистка под путевой решеткой не предусмотрена, то траншеи у торцов шпал заполняют балластом с обеспечением крутизны откосов 1:1,5.

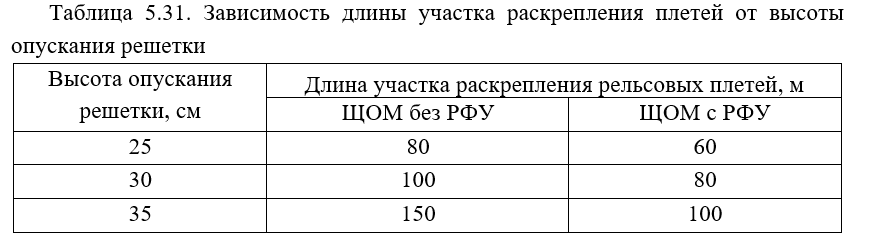

При ремонте бесстыкового пути модернизированными ЩОМ на базе ЭЛБ-1 и ЭЛБ-3 с подрезными ножами (независимо от наличия РФУ) подъемка путевой решетки не должна превышать 35 см. Начало и окончание работы этих машин, как правило, планируют в зонах уравнительных пролетов. Если же работы заканчивают вне уравнительных пролетов, то до подхода этих ЩОМ к месту разрядки сетки и ножа необходимо ослаблять гайки клеммных болтов на участке длиной до 150 м, не подлежащем очистке балласта в данное “окно”, начиная от места остановки средней тележки ЩОМ для разрядки сетки. Длина участка раскрепления в зависимости от величины опускания путевой решетки указана в табл. 5.31.

Затем постепенно за 65—70 м до места разрядки следует опускать путевую решетку, чтобы высота ее вывешивания стала по возможности минимальной и не превышала 25 см. До начала опускания путевой решетки включаются роторы с приближением их к торцам шпал на величину до 5 см. Перед машинами ЩОМ-Д, у которых отсутствуют роторы, рекомендуется пропускать ЩОМ-6Р или УМ-М. При опускании путевой решетки постепенно заглубляется подрезной нож с предварительной установкой загребных крыльев вдоль пути. На протяжении 70 м усиленно дозируют балласт по концам шпал, например, при помощи боковых лотков ЩОМ или хоппер-дозаторов.

После остановки машины и разрядки сетки путевую решетку опускают до величины 3—4 см и ЩОМ с включенными электромагнитами и РФУ подают назад на 14—15 м (для погрузки ножа). Затем ЩОМ продвигают вперед с поднятой на 3—4 см решеткой до прохода задней тележкой места разрядки сетки (ножа). Далее машина следует по участку раскрепления с поднятой электромагнитами путевой решеткой на высоту около 1 см. Вслед за ЩОМ по участку раскрепления пропускают ВПО (или ВПР + ДСП) с подъемкой путевой решетки до 1 см или без подъемки при включенных виброплитах и уплотнителях откосов.

Эти операции выполняют для перераспределения сжимающих напряжений в рельсах на большой длине при допускаемом понижении

нейтральной температуры относительно температуры закрепления на этом участке на 5 °С. Если участок перераспределения сжимающих напряжений в рельсах совпадает с уравнительным пролетом и сумма зазоров в них сократится не менее чем на 10 мм, то считается, что после работы ЩОМ с РФУ температура закрепления плетей не изменилась.

По окончании работ с вывешенной путевой решеткой выполняют регулировку сжимающих напряжений на длине 80—150 м.

После использования в “окно” комплекса основных машин, включая динамический стабилизатор, на отремонтированном участке должны быть проверены затяжка болтов динамометрическим ключом и возможный угон плетей.

О всех работах с применением тяжелых путевых машин, связанных с изменениями температуры закрепления плети или ее участка, должны быть сделаны записи в Паспорте-карте бесстыкового пути с плетьми длиной более 950 м.

Частью технологического процесса усиленного капитального ремонта бесстыкового пути является сварка рельсовых плетей на длину блок-участка или целого перегона.

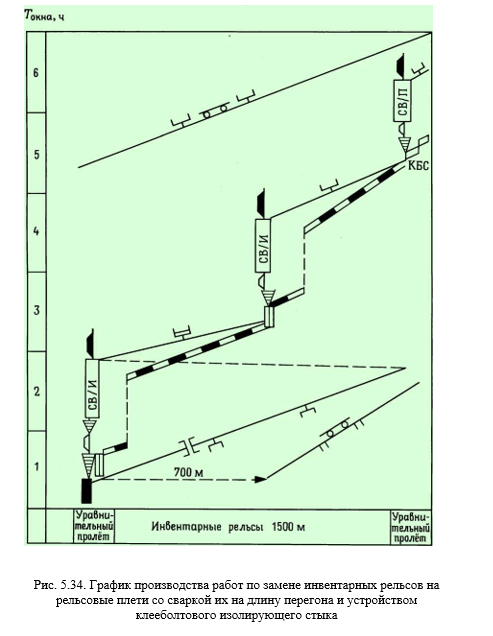

Рассмотрим технологический процесс замены инвентарных рельсов на рельсовые плети со сваркой их на длину перегона и вваркой в плеть клееболтового изолирующего стыка.

Участок пути двухпутный, электрифицированный, оборудован автоблокировкой. В плане путь имеет 70 % прямых и 30 % кривых участков. Верхнее строение пути до ремонта: рельсы Р65, скрепление типа КБ, шпалы железобетонные, балласт щебеночный, накладки на инвентарных рельсах четырехдырные, на рельсах уравнительных пролетов шестидырные.

В пределах одного блок-участка уложены инвентарные рельсы длиной по 25 м; передний уравнительный пролет с КБС длиной 6,25 м и рельсовой рубкой длиной 9,375 м сварен с примыкающими плетьми, в заднем уравнительном пролете расположен сборный изолирующий стык.

Работы по замене инвентарных рельсов на рельсовые плети со сваркой их на длину перегона выполняются колонной ПМС, в состав которой входят три бригады монтеров общей численностью 34 чел., а также 20 машинистами путевых машин, в их числе: 8 машинистов путеукладочного крана УК-25/9-18, 6 машинистов рельсосварочной машины ПРСМ, оборудованной сварной головкой К- 355-1А, и 6 машинистов путевого гайковерта.

Работы по замене инвентарных рельсов на рельсовые плети со сваркой их на длину перегона делятся на подготовительные и основные.

Подготовительные работы выполняются на путевой производственной базе и на перегоне.

На путевой производственной базе распиливают деревянные шпалы на полушпалки, укладывают их в пакеты, грузят полушпал — ки и металлические ползуны на платформы.

Рельсовые плети заготавливают по расчету с таким условием, чтобы после их укладки в путь и соединении рельса с клееболтовым изолирующим стыком было обеспечено точное расположение изолирующего стыка в пути.

Рельсосварочная машина ПРСМ сваривает контрольные образцы рельсовых стыков для определения фактического укорочения рельсов в результате оплавления и осадки при сварке.

На перегоне монтеры пути очищают рельсовые скрепления от грязи. Путевым гайковертом смазывают и опробуют клеммные болты. Полушпалки для опорных прокладок выгружают и укладывают на фронте работ. Раскладывают металлические ползуны в местах изгибов плетей.

По типовому технологическому процессу рельсовые плети выгружают внутрь колеи по створам, закрепляют костылями через 25 м. По торцам устанавливают предохранительные башмаки.

До закрытия перегона 34 монтера пути торцевыми ключами откручивают гайки и снимают клеммные болты на рельсовых рубках, уравнительных рельсах и на первых 700 м инвентарных рельсов. Снимают предохранительные башмаки с торцов рельсовых плетей и расшивают костыли.

Скорость движения поездов на участке работ ограничивается до 60 км/ч.

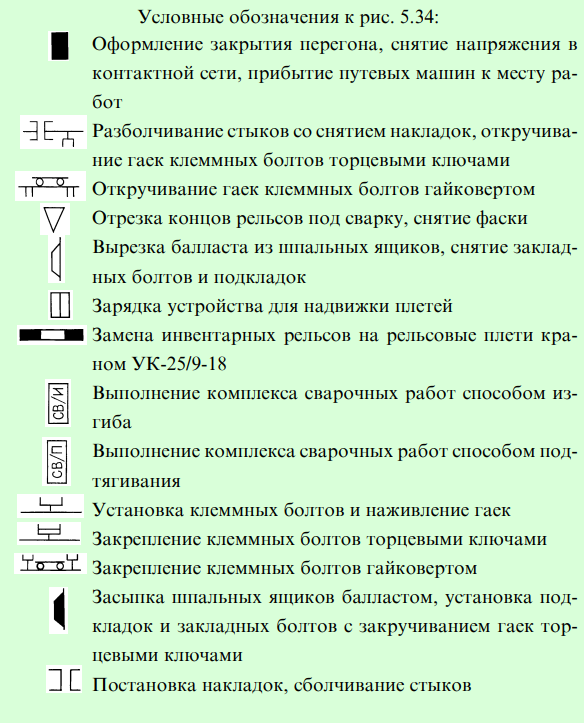

Основные работы на участке протяженностью 1500 м выполняют на закрытом для движения поездов перегоне в “окно” продолжительностью 6 часов (рис. 5.34).

После проследования последнего графикового поезда, оформления закрытия перегона, снятия напряжения в контактной сети, ограждения участка установленным порядком к месту работ прибывает хозяйственный поезд в составе: путевой гайковерт № 1, путеукладочный кран УК-25/9-18 с платформами и устройством для надвижки плетей на подкладки, рельсосварочная машина ПРСМ К- 355-1-А и гайковерт № 2.

30 монтеров пути торцевыми ключами откручивают гайки и снимают оставшиеся клеммные болты на рельсовых рубках, уравнительном пролете и на остальных 700 м, оставляя прикрепленными по 8 болтов на каждом звене, разболчивают стыки электрогаечным ключом и снимают накладки.

Путевой гайковерт № 1 раскручивает гайки клеммных болтов на участке длиной 825 м, оставляя прикрепленными по 8 болтов на звене.

3 монтера пути готовят места для работы сварочной машины: обрезают концы с болтовыми отверстиями, зачищают контактные поверхности до металлического блеска, снимают фаски.

Путеукладочный кран УК-25/9-18 снимает с пути рельсовые рубки и рельсы уравнительного пролета.

Во время работы путеукладчика 4 монтера пути снимают оставшиеся клеммные болты.

- монтера пути вырезают балласт из стыковых шпальных ящиков, раскручивают гайки и снимают закладные болты, а также удаляют подкладки.

После зарядки устройства для надвижки плетей путеукладчик снимает с пути инвентарные рельсы и грузит их на свои платформы, а рельсовые плети укладываются на подкладки.

- монтера пути поправляют плети на подкладках. Начальный конец плети укладывают с учетом обрезки концов с болтовыми отверстиями, величин на угар и осадку металла при сварке.

После укладки плетей длиной 100 м путеукладчик останавливается. 7 монтеров пути закрепляют торцевыми ключами клеммные болты на длине 10 м (якорный участок) на правой и левой нитях, считая от стыка. После этого работа путеукладчика продолжается.

- монтера пути (бригада № 1) обрезают концы плетей под сварку на соответствующую величину, зачищают контактные поверхности, снимают фаски. 7 монтеров пути поочередно выводят из подкладок незакрепленные концы плетей правой и левой нитей на расстоянии 45 м и изгибают их в горизонтальной плоскости до соприкосновения торцов рельсов.

На расстоянии 5 м от торца устанавливают клеммные болты и наживляют гайки.

Сварочная головка машины ПРСМ поочередно устанавливается на стыки правой и левой нитей и выполняет сварку стыков способом предварительного изгиба. После снятия грата и термообработки стыки вначале грубо шлифуют по всему периметру, а затем выполняют чистовую обработку поверхностей шлифовальным станком СЧР. Ультразвуковым дефектоскопом проверяется качество сварных стыков.

После остывания стыков 7 монтеров пути выпрямляют в горизонтальной плоскости оставшуюся часть изгиба с установкой плетей на подкладки и закрепляют гайки клеммных болтов торцевыми ключами. 3 монтера пути засыпают шпальные ящики балластом, устанавливают подкладки, ставят закладные болты и закрепляют их торцевыми ключами. 20 монтеров пути устанавливают на уложенных плетях клеммные болты и закрепляют по 8 болтов на каждом звене.

Рельсосварочная машина продвигается по уложенной плети к следующему стыку. Вторая плеть приваривается к первой аналогичным способом.

При подходе к уравнительному пролету путеукладчик снимает три пары рельсов уравнительного пролета, а затем вплотную к обработанному концу плети укладывает рельс с клееболтовым стыком (КБС) длиной 6,25 м.

Рельсосварочная машина поочередно сваривает стыки правой и левой нитей способом подтягивания.

К приваренному рельсу (КБС) укладывается рельсовая рубка длиной 9,375 м с болтовыми отверстиями на дальнем конце. Рельсовая рубка и рельс с КБС сваривают способом подтягивания. 3 монтера пути (бригада № 1) устанавливают в гнезда подкладок клеммные болты, наживляют гайки, а стыки сболчивают в накладки.

Путевой гайковерт № 2 производит сплошное закрепление гаек клеммных болтов.

На этом работы по замене инвентарных рельсов на рельсовые плети со сваркой их на длину перегона заканчиваются: инвентарные рельсы заменены на рельсовые плети неограниченной длины с вваренными КБС.

Требования безопасности при выполнении работ с применением путевых машин

Ответственным лицом за обеспечение безопасности труда при выполнении работ с применением путевых машин и механизмов является руководитель работ, назначаемый: при работах, выполняемых ПМС, — начальником ПМС; при работах, выполняемых дистанцией пути, — начальником ПЧ.

Ответственность за соблюдение требований безопасности персоналом, обслуживающим машину, возлагается на инженера — технолога или машиниста путевой машины.

К работе допускаются машины и механизмы, освидетель — ствованные и испытанные в установленном порядке, а также полностью укомплектованные в соответствии с инструкциями по их эксплуатации.

Грузоподъемные краны всех типов, за исключением кранов с ручным приводом и пневмоподъемников при ручном приводе механизмов передвижения, должны быть зарегистрированы в территориальных органах Госгортехнадзора.

Запрещается эксплуатация машин с неисправными тормозами ходовых частей и грузоподъемного оборудования, звуковой и световой сигнализацией, приборами безопасности.

Работоспособность блокирующих устройств, состояние заземлений, ограждений, защитных средств необходимо проверять перед каждым выездом путевой машины на работу.

К управлению путевыми машинами и их обслуживанию допускаются лица, прошедшие соответствующую подготовку и имеющие удостоверение.

Ответственность за обеспечение условий безопасной работы машины и за безопасность обслуживающей путевой бригады несет руководитель работ.

Работы по устранению возникших неисправностей, смазыванию узлов на путевых машинах должны проводить только после их полной остановки и остановки силового привода.

Запрещается машинисту оставлять машину, отдельные механизмы или оборудование с работающим двигателем.

В случае работы на двух- и многопутных участках руководитель работ или сигналист обязаны обеспечить своевременное о п о — в е щ е н и е монтеров пути и бригаду машины о приближении поезда по соседнему пути.

При следовании путевых машин своим ходом или в составе поезда рабочие органы должны быть приведены в транспортное положение и надежно закреплены.

Во время работы путевых машин руководителю работ и обслуживающей бригаде запрещается находиться на соседнем пути и на междупутье. При плохой видимости для связи руководителя работ с машинистом локомотива, работающего с путевой машиной, должен быть выставлен сигналист.

В случае крайней необходимости нахождения на междупутье руководителя работ или бригады, обслуживающей путевую машину, должен быть выделен сигналист для оповещения о приближении поезда по правильному и неправильному направлениям движения.

Все операции при работе путевых машин должны проводиться по команде руководителя работ. Машинист путевой машины перед выполнением операции должен подать установленный звуковой сигнал.

При работе путевых машин по очистке и вырезке балласта необходимо соблюдать следующие требования:

- при зарядке и разрядке рабочих щебнеочистительных устройств с центробежной сеткой и выгребным рабочим органом поднятую электромагнитами путевую решетку следует закреплять на предохранительных захватах, при этом не допускается нахождение работников на расстоянии менее 2 м от поднимаемого или опускаемого краном подрезного ножа и выгребного устройства;

- во время работы путевых машин не допускается нахождение работников на расстоянии менее 5 м впереди или сзади щебнеочистительного устройства с центробежным способом очистки и менее 3 м с выгребным рабочим органом;

- при этом запрещается нахождение людей со стороны выброса засорителей и ближе 3 м от планировщиков и выбросных транспортеров;

- до пропуска поезда по соседнему пути работа путевой машины должна быть прекращена, а рабочие органы со стороны междупутья убраны в пределы габарита подвижного состава.

Во время работы электробалластеров, балластораспределительных и землеуборочных машин необходимо соблюдать следующие требования:

- при дозировке балласта электробалластером, планировке и перераспределении свежеотсыпанного балласта руководитель работ должен следить, чтобы работники находились на расстоянии не менее 5 м от крайнего рельса;

- электробалластер должен иметь переходной фартук и промежуточные цепи барьера, соединяющего переход с одной фермы на другую;

- при работе путевого струга не допускается нахождение людей впереди и сзади крыла ближе 10 м, а на электрифицированных участках напряжение в контактной сети должно быть снято;

- при работе машин не допускается нахождение работников на рабочих органах машины и на расстоянии менее 2 м от них;

- при передвижении землеуборочной машины в пределах станции поворотный транспортер должен быть закреплен в продольном положении.

Во время работы путеукладочных кранов, машин для укладки стрелочных переводов, рельсоукладчиков необходимо соблюдать следующие требования:

- при укладке новых звеньев пути и снятии старых, а также при переворачивании их находиться под звеном и сбо — ку от него не допускается; работники обслуживающей бригады в это время должны находиться впереди или сзади поднятого звена на расстоянии не менее 2 м;

- при стыковании звена необходимо удерживать его направляющей штангой за головки рельсов на расстоянии не ближе 40 см от стыка, при этом ноги монтеров пути должны находиться за пределами шпал.

Запрещается:

- вести работы впереди, считая по направлению движения головной части разборочного поезда, и сзади ее на расстоянии ближе 25 м;

- размещаться на поднимаемом или опускаемом звене или блоке стрелочного перевода;

- располагаться между погруженными пакетами звеньев при их перевозке или перемещении;

- находиться на расстоянии менее 10 м от тягового стального каната лебедки при перетяжке пакетов звеньев;

- направлять руками стальной канат лебедки передвижения пакетов при намотке его на барабан.

На время пропуска поезда по соседнему пути все работы по укладке и разборке пути и передвижению пакетов звеньев должны быть прекращены и обеспечен габарит для безопасного пропуска поезда.

При следовании путеукладочного (путеразборочного) поезда к месту работы и обратно пакеты звеньев на платформах должны быть надежно закреплены специальными устройствами.

Работники, входящие в состав бригады, обслуживающей путеукладочные краны, должны быть обеспечены защитными кас — ками.

Съемные грузозахватные приспособления (траверсы, клещи и стропы), применяемые при укладке рельсовых плетей и погрузке (выгрузке) рельсов, должны быть освидетельствованы по Правилам Госгортехнадзора заводом-изготовителем и подвергаться периодическим осмотрам их владельцами в следующие сроки: грузоподъемные траверсы — через каждые 6 месяцев; грузозахватные клещи — 1 раз в месяц; стальные канатные стропы — через каждые 10 дней.

При зарядке устройств для замены рельсовых плетей на время зарядки под поднятые плети должны укладываться страховоч — ные шпальные выкладки.

Снимать прилипшие к подошве рельсов прокладки следует скребками с длинной ручкой.

Передняя дверь рельсоукладчика во время его работы должна быть закрыта, пользование ею в это время запрещается, а под — весная лестница должна быть снята.

Лицам, обслуживающим состав во время погрузки и выгрузки балласта, запрещается:

- находиться внутри кузова вагона;

- пролезать через открытые люки в кузов;

- регулировать механизмы и находиться в зоне поднятия и опускания дозаторов при включенной рабочей магистрали;

- находиться в зоне работы экскаватора или под приемным бункером.

Перед заполнением воздухом рабочей магистрали необходимо убедиться в отсутствии людей внутри хоппер-дозаторов, а также на расстоянии 1 м от разгрузочно-дозировочных механизмов.

Подача воздуха в рабочую магистраль допускается только после оповещения работающих; команда о подаче воздуха отдается руководителем работы.

Выделенному для подачи воздуха работнику запрещается отходить от кранов в период подключения питания.

Перед рассоединением рукавов тормозной или рабочей магистрали следует обязательно закрыть концевые краны.

При пропуске поезда по соседнему пути выгрузка балласта из хоппер-дозатора должна быть прекращена, а бригаде, обслуживающей состав, необходимо сойти на обочину или подняться на площадки вагонов.

Запрещается удалять отдельно фракции щебня, мешающие закрытию крышек люков дозатора, при наличии сжатого воздуха в пневматической системе хоппер-дозатора.

Во время работы выправочно-подбивочно-рихтовочных, выпра- вочно-подбивочно-отделочных, балластоуплотнительных машин, динамических стабилизаторов необходимо соблюдать следующие требования:

- перед выездом на перегон и с перегона необходимо убедиться, что все рабочие органы и тележки контрольно-измерительной системы приведены в транспортное положе — н и е и надежно закреплены;

- при работе машины следует находиться на расстоянии более 1 м от опущенных рабочих органов — виброплит, уплотнителей откосов, крыльев планировщиков, подбивочных блоков, уплотнителей балласта;

- вести какие-либо путевые работы впереди машины на расстоянии менее 50 м от нее запрещается;

- обязательно пользоваться шумозащитными наушниками, имеющимися в комплекте оборудования путевой машины;

- перед началом работы путевых машин следует убедиться, что все движущиеся и вращающиеся части механизмов надежно защищены кожухами и ограждениями;

- не ремонтировать путевые машины при работающем двигателе или наличии давления в гидравлической и пневматической системах;

- неисправности, угрожающей безопасности движения поездов и безопасности обслуживающей бригады;

- во время движения к месту работ, во время работы и при возвращении с перегона на машине могут бытьтолько обслуживающая бригада и руководитель работ.

При работе рельсоочистительных машин необходимо соблюдать следующие требования:

- перед началом работы необходимо проверить соединения трубопроводов, фланцевые соединения, убедиться, что все движущиеся и вращающиеся части механизмов надежно закрыты кожухами и ограждениями, а объем воды в цистерне обеспечит работу машины в период окна;

- ремонт внутренней части цистерны, осмотр и очистку следует вести только после ее полного опорожнения от воды;

- спуск в цистерну и работа в ней разрешаются только в защитной одежде и обуви, при наличии страховочного каната, надежно закрепленного одним концом к предохранительному поясу, а другим — к перилам площадки или поручню наружной лестницы цистерны, а также при постоянном нахождении у люка цистерны другого работника, наблюдающего за состоянием работающего в цистерне и держащего в руках страховочный канат для приема сигналов от работника, находящегося в цистерне;

- настройка гидромониторов разрешается при давлении не более 0,2 МПа (2 кгс/см2);

- неисправности, угрожающей безопасности движения поездов и безопасности обслуживающей бригады;

- во время движения к месту работ, во время работы и при возвращении с перегона на машине могут бытьтолько обслуживающая бригада и руководитель работ.

При работе рельсоочистительных машин необходимо соблюдать следующие требования:

- перед началом работы необходимо проверить соединения трубопроводов, фланцевые соединения, убедиться, что все движущиеся и вращающиеся части механизмов надежно закрыты кожухами и ограждениями, а объем воды в цистерне обеспечит работу машины в период окна;

- ремонт внутренней части цистерны, осмотр и очистку следует вести только после ее полного опорожнения от воды;

- спуск в цистерну и работа в ней разрешаются только в защитной одежде и обуви, при наличии страховочного каната, надежно закрепленного одним концом к предохранительному поясу, а другим — к перилам площадки или поручню наружной лестницы цистерны, а также при постоянном нахождении у люка цистерны другого работника, наблюдающего за состоянием работающего в цистерне и держащего в руках страховочный канат для приема сигналов от работника, находящегося в цистерне;

- настройка гидромониторов разрешается при давлении не более 0,2 МПа (2 кгс/см2);

- при работе рельсоочистительной машины запрещается находиться на расстоянии менее 3 м от тележки с гидромонитором;

- проверить наличие щитков и экранов, предотвращающих выброс частиц балласта и травмирование работников и людей, находящихся на платформе и вблизи путей.

Во время работы спецсостава для погрузки, перевозки и выгрузки длинномерных рельсовых плетей необходимо соблюдать следующие требования:

- рельсовые плети при транспортировке по электрифицированным участкам на переменном токе должны быть з а з е м — лены непосредственно по концам и через роликовые опоры гибким проводом сечением не менее 10 мм2 на металлическую раму платформы через каждые 100 м; при этом машинист спецсостава, оборудованного для перевозки рельсовых плетей, обязан перед отправкой состава на перегон проверить наличие заземления;

- ответственным за выполнение требований безопасности работниками спецсостава является машинист этого состава, а при выгрузке рельсовых плетей — старший дорожный или дорожный мастер;

- при погрузке и выгрузке рельсовых плетей и движении спецсостава запрещается ходить по рельсовым плетям и стоять на них;

- перед выездом для выгрузки плетей должна быть установлена радиосвязь между машинистом (помощником машиниста) спецсостава и машинистом локомотива;

- для наблюдения за концами рельсовых плетей и узлами крепления на составе в темное время суток должно быть предусмотрено освещение не менее 20 лк;

- рельсовые плети, выгружаемые со спецсостава для укладки их на электрифицированных участках пути на переменном токе, должны немедленно заземляться.