Для обеспечения стабильного положения подошвы рельса и уменьшения удельного давления на подрельсовое основание, в конструкциях рельсовых скреплений применяются металлические подкладки (табл. 18, черт. 62 — 67).

В скреплениях на деревянных шпалах под металлическую подкладку для предотвращения износа деревянных шпал укладываются специальные прокладки (черт. 68, 69).

Таблица 18. Характеристики подкладок и прокладок, применяемых при костыльном скреплении

| Тип рельсов | Изделие | № чертежа в альбоме | Масса изделия, кг |

| Р75 выпуска с июля 1966 г. и Р65 всех выпусков с 1953 г. | Подкладка Д65 (ГОСТ 8194-75) | 62 | 7,66 |

| Подкладка для кривых участков ДН-65 (ГОСТ 8194-75) | 63 | 7,83 | |

| Подкладка для кривых участков пути ДН6-65(черт.ОП 289) | 64 | 8,44 | |

| Р75 по проекту 751/ЦП (1958 — 1966 гг.) | Подкладка Д75 | 65 | 7,90 |

| Р50 всех выпусков с 1948 г. | Подкладка Д50 (ГОСТ 12135-75) | 66 | 6,20 |

| Р43 и II-а (Р38) | Подкладка Д43 (ГОСТ 7056-77) | 67 | 5,26 |

| Р75 выпуска с июля 1966 г. и Р65 всех выпусков | Прокладка из резины Д65 (черт. ЦП-67, ТУ 38105551-86) | 68 | 0,61 |

| Прокладка из резинокорда Д65 (черт. ЦП-362, ТУ 38104325-90) | — | 0,64 | |

| Р50 всех выпусков | Прокладка из резины Д50 (черт. ОП68-74, ТУ 38105551-86) | 69 | 0,52 |

| Примечание. Кроме указанных в таблице, под костыльные скрепления имеются также подкладки, применяемые в изолирующих стыках. | |||

Черт. 62. Подкладка Д65 для костыльного скрепления к рельсам типов Р65 и Р75 по ГОСТ 8194-75

Черт. 63. Подкладка ДН65 для костыльного скрепления к рельсам типов Р65 и Р75 по ГОСТ 8194-75

Черт. 64. Подкладка ДН6 65 для костыльного скрепления в кривых участках пути к рельсам типов Р65 и Р75 по черт. ОП 289

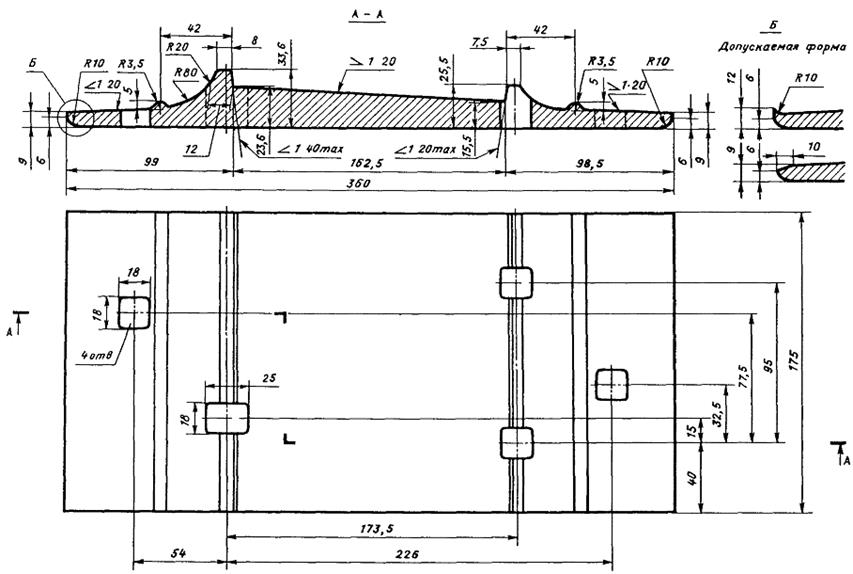

Черт. 65. Подкладка Д75 для костыльного скрепления к рельсам типа Р75 по проекту 751/ЦП

Черт. 66. Подкладка Д50 для костыльного скрепления к рельсам типа Р50 по ГОСТ 12135-75

Черт. 67. Подкладка Д43 для костыльного скрепления к рельсам типа Р43 по ГОСТ 7056-77

Черт. 68. Прокладка под подкладку Д65

Черт. 69. Прокладка под подкладку Д50

Основные требования к подкладкам для костыльного скрепления по ГОСТ 3280-84 (введен с 1 января 1986 г. взамен ГОСТ 3280-72)

- Подкладки должны изготовляться из полос, прокатанных из стали по ГОСТ 380-88 с содержанием углерода от 0,16 % до 0,30 %, мышьяка — не более 0,20 %.

Рекомендуется, для повышения коррозионной стойкости, изготовлять подкладки из стали с содержанием меди 0,20 — 0,40 %.

- Поверхности прилегания подкладки к рельсу и к шпале должны быть плоскими.

- Допускаемые отклонения от правильной геометрической формы подкладок, мм, указаны ниже:

Продольная и поперечная выпуклость поверхности прилегания подкладок к подошве рельса, не более …… 0,5

Продольная и поперечная выпуклость и вогнутость прилегания подкладок к шпале, не более …………………….. 1,5

Вогнутость поверхности прилегания подкладок к подошве рельса .… Не допускается

Отклонение от перпендикулярности торцов подкладок, не более в вертикальной плоскости ………………………… 3,0

в горизонтальной плоскости ……………………………………………………………………………………………………………………………..………………… 5,0

- Расслоения и следы усадочных раковин на торцевых поверхностях не допускаются. Утяжка металла на верхних гранях торцов реборд не должна быть более 2 мм, а на остальных поверхностях у торцов — не более 1 мм.

- Подкладки должны выдерживать без излома, трещин и надрывов испытание на изгиб на угол 45° (внутренний угол 135°).

- По качеству подкладки разделяются на первый и второй сорт. Подкладки второго сорта могут использоваться на промышленных путях. Один торец подкладок второго сорта окрашивается красной краской.

- На каждой подкладочной полосе, на наружной стороне одной из полок подкладок, должен быть выкатан выпуклыми буквами или цифрами товарный знак или условные обозначения предприятия-изготовителя так, чтобы этот знак имелся полностью или частично на каждой готовой подкладке.

- На две подкладки каждой принятой партии навешивают металлический ярлык, в котором должно быть указано:

- товарный знак или условное обозначение предприятия-изготовителя;

- год и месяц изготовления подкладок;

- тип подкладок и сорт;

- номер партии;

- число подкладок в штуках;

- клеймо технического контроля предприятия-изготовителя;

- приемочное клеймо инспектора МПС.

Основные требования к резиновым нашпальным прокладкам для костыльного скрепления по ТУ 38105 551-86 (введены с 1 января 1987 г. взамен ТУ 38 105 551-78)

- Технические условия распространяются на резиновые прокладки, применяемые в качестве амортизатора под металлические подкладки для деревянных шпал.

- Резина, применяемая для изготовления прокладок должна удовлетворять по физико-механическим показателям требованиям, приведенным ниже:

- Условная прочность при растяжении, кгс/см2, не менее ………….……………….. 55

- Относительное удлинение при разрыве, %, не менее …………..……………………. 100

- Относительная остаточная деформация после разрыва, %, не более ……. 16

- Твердость по Шору А, единиц ………………………..……………………………………………..…. 65

- Температурный предел хрупкости, °С, не выше ……………………………………………. минус 25

- Истираемость, м3/ТДж, не более ………………………………………………………………………. 350

- Твердость готовых прокладок по Шору А должна быть не менее 65 единиц.

- Маркировка формовых прокладок производится на каждой прокладке путем гравировки гнезд прессформ в соответствии с чертежами.

- Прокладки собираются в пачки по 20 штук и перевязываются шпагатом или другим перевязочным материалом, обеспечивающим сохранность пачки при транспортировке.

- Каждое упаковочное место должно иметь ярлык с указанием:

- товарного знака или наименования предприятия-изготовителя;

- условного обозначения прокладки;

- номера партии;

- количества штук;

- марки резины;

- штампа ОТК;

- даты изготовления.

- Прокладки должны храниться на расстоянии не менее 1 м от отопительных приборов и защищены от действия прямых солнечных лучей при температуре от 0° до 35 °С.

- Разрешается хранить прокладки при температуре до минус 25 °С при условии отсутствия деформации и ударных нагрузок.