Подрельсовое основание — опоры для рельсов железнодорожного пути, воспринимающие вертикальные, боковые и продольные усилия от рельсов и передающие их на балластный слой или элементы инженерных сооружений; обеспечивающие стабильность рельсовой колеи и изоляцию рельсовых нитей на участках с автоблокировкой. К подрельсовым основаниям относят: шпалы, мостовые и переводные (на стрелочных переводах) брусья, блочные, рамные и сплошные монолитные основания. Наиболее распространенным типом опор являются шпалы — элементы верхнего строения пути, являющиеся опорой для рельсов, в виде деревянного или железобетонного поперечного лежня, укладываемого под оба рельса на балластный слой.

Деревянные шпалы, переводные и мостовые брусья

Наиболее распространенным видом рельсовых опор являются деревянные шпалы, которые изготавливают из сосны, ели, пихты, лиственницы, кедра и березы. Деревянные шпалы должны соответствовать Государственному стандарту «Шпалы деревянные для железных дорог колеи 1520 мм» (ГОСТ 78-89).

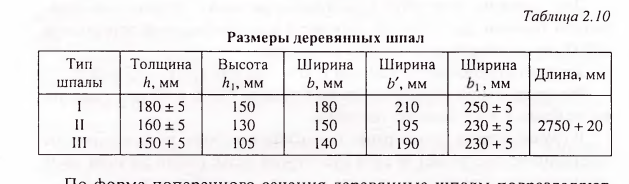

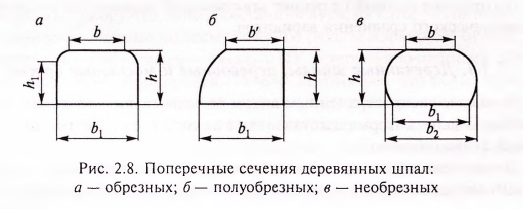

Конструкция и размеры деревянных шпал представлены на рис. 2.8 и в табл. 2.10.

По форме поперечного сечения деревянные шпалы подразделяют на три вида: обрезные (рис. 2.8, а), полуобрезные (рис. 2.8, б) и необрезные (рис. 2.8, в).

Размеры деревянных шпал установлены для древесины с влажностью не более 22 %.

По отношению к оси пути шпалы располагают: на прямых участках пути — перпендикулярно; на кривых — по нормали. Концы шпал с полевой стороны на двухпутных участках и с правой стороны (по счету километров) — на однопутных должны быть выровнены.

Деревянные шпалы по назначению подразделяют на три типа (см. табл. 2.10):

- — для главных путей 1-го и 2-го классов, а также 3-го класса при грузонапряженности более 50 млн т км брутто/км в год или скоростях движения поездов более 100 км/ч;

- — для главных путей 3-го и 4-го классов, подъездных путей с интенсивной работой, приемоотправочных и сортировочных путей на станциях;

- — для путей 5-го класса, в т.ч. станционных, малодеятельных подъездных и прочих путей с маневрово-вывозным характером движения поездов.

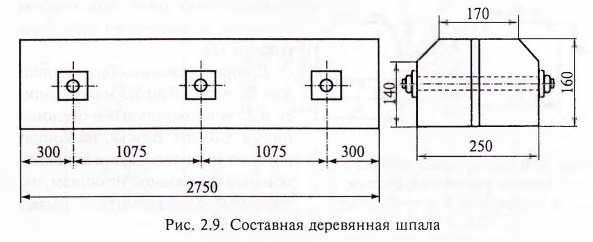

Для укладки в малодеятельные станционные и подъездные пути и в пути промышленных предприятий укладывают составные деревянные шпалы в соответствии с Техническими условиями «Шпалы деревянные составные» (ТУ 13-0273685-401-89). Конструкция и размеры составных деревянных шпал представлены на рис. 2.9. Для таких шпал допускают отклонения от установленных размеров: по длине ±20 мм; по толщине ±5 мм; по ширине верхней пласти ±10 мм; по высоте пропиленных боковых сторон минимальный размер 140 мм.

При укладке в путь на каждой шпале ставят клеймо гвоздевого типа с указанием на шляпке года укладки шпалы. Клейма забивают на расстоянии 1 м от концов шпал, выравниваемых по шнуру.

Недостатком деревянных шпал является сравнительно невысокий срок службы (15—17 лет). Деревянные шпалы в пути находятся в условиях переменной влажности, что способствует быстрому загниванию шпал.

Укладываемые в путь деревянные шпалы и брусья должны быть пропитаны антисептиками.

Пропитка деревянных шпал производится минеральными (хлористый цинк, фтористый натрий) и органическими (каменноугольное масло, сланцевое и др.) антисептиками. На отечественных железных дорогах применяют масляные антисептики. Различают способы пропитки деревянных шпал под давлением: способ полного поглощения (полости клеток древесины целиком заполнены раствором); способ полуограниченного поглощения (полости клеток частично заполнены раствором); способ ограниченного поглощения (антисептиком пропитаны лишь стенки сосудов).

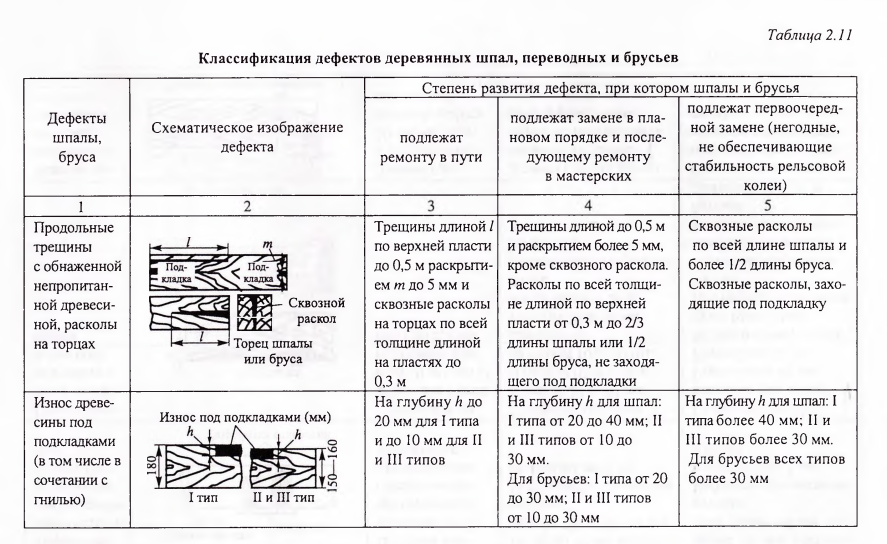

В 1995 г. утвержден Каталог дефектных шпал и брусьев, определяющий виды дефектов, по которым производят отбраковку шпал и брусьев в негодные, подлежащие замене в плановом порядке, и негодные, не обеспечивающие стабильное положение рельсов.

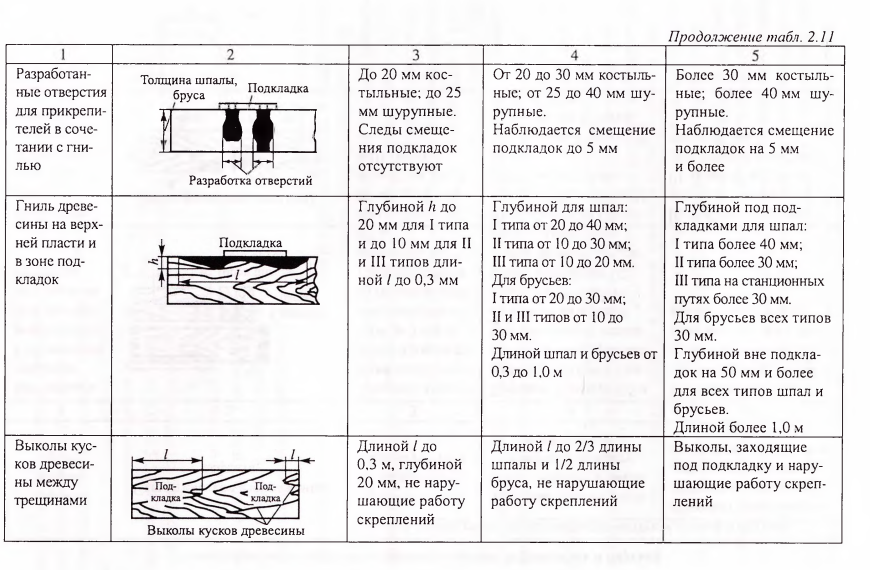

Классификация дефектов деревянных шпал, переводных и мостовых брусьев включает перечень, описание, схематическое изображение и степень развития дефекта, при котором шпалы и брусья подлежат ремонту или замене. Виды дефектов и признаки негодности деревянных шпал и брусьев, а также условия их замены при техническом обслуживании пути приведены в табл. 2.11.

В местах расположения негодных деревянных шпал и брусьев, выявленных при осмотрах, на шейку рельса наносят следующие знаки:

над шпалами, подлежащими замене в первую очередь, — белые пятна на правой и левой рельсовых нитях;

над шпалами, подлежащими замене в плановом порядке — белое пятно на правой по счету километров рельсовой нити;

над шпалами, подлежащими ремонту — кружок мелом на правой рельсовой нити.

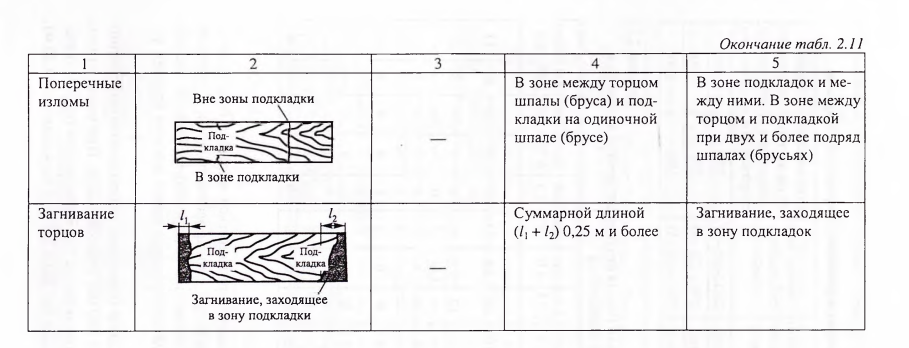

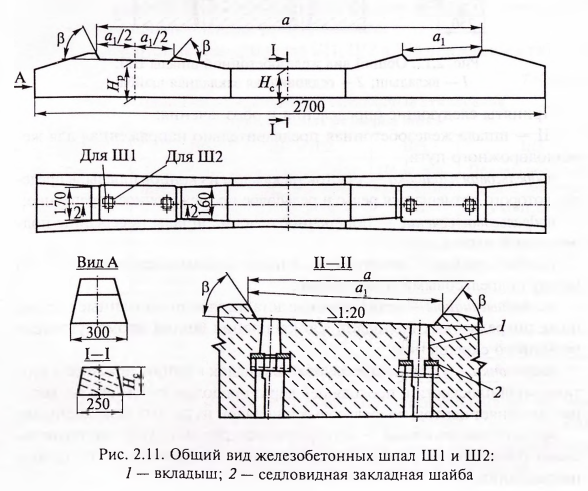

Деревянные переводные брусья для стрелочных переводов по форме поперечного сечения бывают двух видов: обрезные и необрезные (рис. 2.10). Их, как и деревянные шпалы, по назначению подразделяют на три типа:

- — для главных путей 1-го и 2-го классов, а также 3-го класса при грузонапряженности более 50 млн т км брутто/км в год или скоростях движения поездов более 100 км/ч;

- — для главных путей 3-го и 4-го классов, подъездных путей с интенсивной работой, приемоотправочных и сортировочных путей на станциях;

- — для путей 5-го класса, в т.ч. станционных, малодеятельных подъездных и прочих путей с маневрово-вывозным характером движения поездов (табл. 2.12).

Переводные брусья изготавливают комплектами в зависимости от назначения путей, типа рельсов и марки стрелочного перевода (табл. 2.13).

Длина переводных брусьев должна быть от 3,0 до 5,5 м с градацией 0,25 м и предельными отклонениями ±20 мм. Брусья, на концах которых устанавливается дополнительный переводной механизм, называемые флюгарочными, имеют длину 4,5 м.

На путях 3—5-го классов могут применяться клееные переводные брусья; на станционных, подъездных сортировочных путях и приемоотправочных путях грузового движения — переводные брусья, составленные из деревянных шпал. Минимальный вылет концов брусьев установлен равным 575 мм.

Мостовые брусья делают только обрезные, прямоугольного сечения с размерами 200 х 240 мм и 220 х 260 мм, длиной 3,25 м. При увеличенном расстоянии между осями продольных балок или ферм мостов (до 2,5 м) увеличивают сечение мостовых брусьев (до 240 х 300 мм) и их длину (до 4,20 м).

Железобетонные шпалы и переводные брусья. Блочные основания

Железобетонные шпалы — элемент верхнего строения пути, один из видов рельсового основания. Они предназначены для применения на всех железнодорожных линиях в главных, станционных и прочих путях, а также на подъездных путях промышленных предприятий, по которым обращается типовой подвижной состав с нагрузками и скоростями, установленными для общей сети дорог России.

Железобетонные шпалы должны соответствовать стандарту отрасли «Шпалы железобетонные предварительно напряженные для железных дорог колеи 1520 мм Российской Федерации» (ОСТ 31.152-2000).

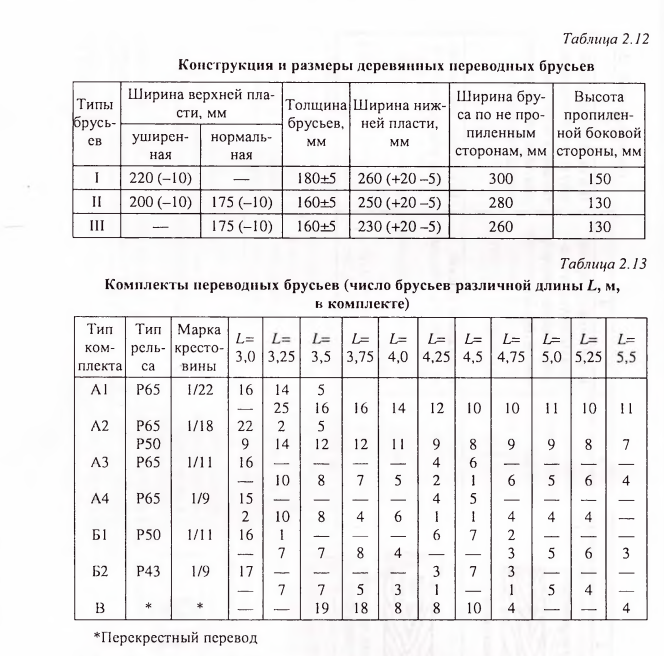

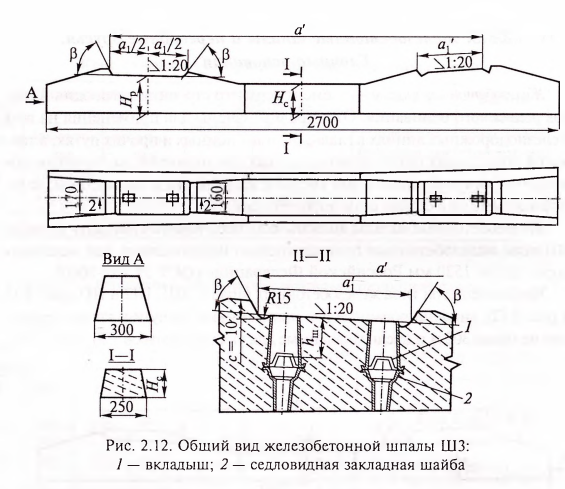

Установлено три типа железобетонных шпал — Ш1, Ш2 и ШЗ (рис. 2.11 и рис. 2.12), унифицированные для прямых участков пути и кривых радиусом не менее 300 м и предназначенные для укладки рельсов Р50, Р65 и Р75.

Приняты следующие определения и обозначения:

Ш — шпала железобетонная предварительно напряженная для железнодорожного пути;

подрельсовая площадка — участок на каждом из концов шпалы, в пределах которого размещается рельс и рельсовое промежуточное скрепление;

подрельсовое сечение — поперечное сечение шпалы посередине подрельсовой площадки;

среднее сечение — поперечное сечение шпалы посередине участка между подрельсовыми площадками;

закладные шайбы — металлические детали, забетонированные в шпале ниже подрельсовых площадок для крепления болтов промежуточного рельсового скрепления;

подуклонка — уклон подрельсовых площадок к линии, лежащей в вертикальной плоскости и проходящей через продольную ось шпалы, которая соединяет центры подрельсовых площадок на разных концах шпалы;пропеллерность шпалы — алгебраическая разность уклонов подрельсовых площадок на разных концах шпалы в поперечном к оси шпалы направлении.

L — длина шпалы; Hр — высота подрельсового сечения шпалы; Hс — высота среднего сечения шпалы.

В последние годы распространение получило промежуточное рельсовое скрепление АРС (подробнее см. ниже раздел 2.4.3, рис. 2.19), при котором используется анкерная железобетонная шпала — струнобетонная шпала с двумя анкерами в подрельсовых зонах шпалы. Головки анкера, выступающие с каждой стороны подошвы рельса, образуют подрельсовую площадку для установки резиновой прокладки и подошвы рельса.

Железобетонные шпалы классифицируют по признакам, определяющим их типы: виду рельсового скрепления; виду напрягаемой арматуры; наличию электроизолирующих свойств; качеству изготовления.

По виду рельсового скрепления предусмотрены следующие типы шпал:

Ш1 — для раздельного клеммно-болтового скрепления КБ с болтовым прикреплением подкладки к шпале;

Ш2 — для нераздельного клеммно-болтового скрепления БПУ с болтовым прикреплением подкладки и рельса к шпале;

ШЗ — для нераздельного клеммно-болтового скрепления ЖБР-65 с болтовым прикреплением рельса к шпале.

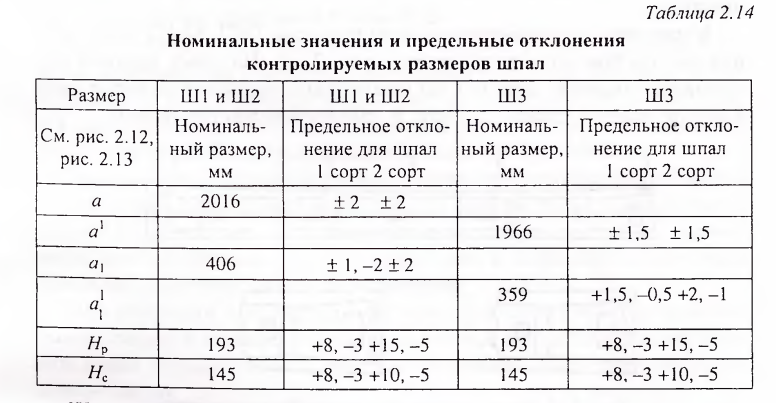

Контролируемые размеры шпал Ш1, Ш2 и ШЗ приведены в табл. 2.14.

Железобетонные шпалы изготавливают из бетона марки не ниже М 500 (для шпал высшего качества — не ниже М 600); в качестве арматуры применяют стальную проволоку диаметром 3 мм с предварительным напряжением или стержневую периодического профиля.

По наличию электроизолирующих свойств, обеспечивающих необходимое электрическое сопротивление, шпалы подразделяют на изолированные, с установленными в них специальными изолирующими вкладышами, и не изолированные.

По качеству изготовления шпалы подразделяют на первый и второй сорт. Шпалы второго сорта имеют пониженную трещиностойкость, меньшую точность геометрических параметров и пониженное качество выполнения бетонных поверхностей. Шпалы 2-го сорта применяют только на малодеятельных путях 5-го класса и внутризаводских путях промышленных предприятий.

Подуклонка подрельсовых площадок железобетонных шпал находится в пределах 1:18 до 1:22.

Отклонения от прямолинейности верха подрельсовых площадок по всей их длине и ширине не должны превышать 1 мм для шпал 1-го сорта и 2 мм для шпал 2-го сорта. Пропеллерность шпалы не должна быть более 1:80.

Нижняя поверхность шпал имеет шероховатость, образованную выступающими из бетона частицами крупного заполнителя или обеспеченную технологией изготовления шпал или специальным рифлением подошвы.

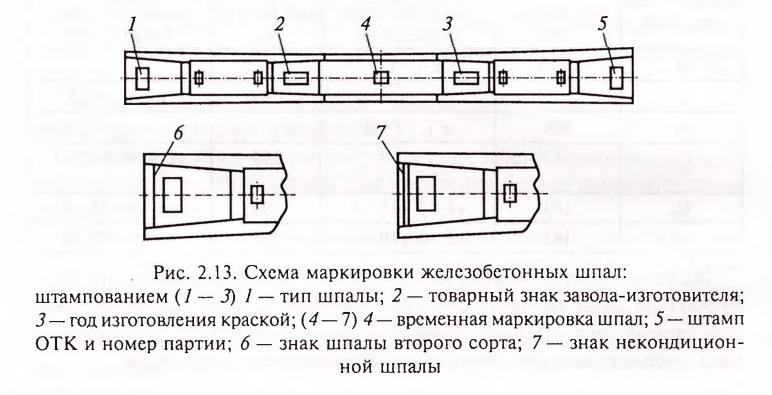

Маркировку железобетонных шпал согласно ОСТ 32.152-2000 производят на заводах-изготовителях (рис. 2.13). На скосе верхней поверхности концевой части каждой шпалы при формовании штампованием в бетоне наносят цифру (7, 2 или 3), обозначающую тип шпалы.

На скосе верхней поверхности в средней части при формовании шпалы штампованием в бетоне наносят товарный знак предприятия- изготовителя — на каждой шпале; год изготовления (две последние цифры) — не менее чем у 20 % шпал в партии.

На верхней или боковой поверхностях концевой части каждой шпалы несмываемой краской наносят штамп ОТК и номер партии. Маркировочные надписи наносят шрифтом высотой не менее 50 мм.

На обоих концах шпал 2-го сорта наносят несмываемой краской поперечную полосу шириной 15—20 мм; на обоих концах шпал, признанных несоответствующими требованиям стандарта, наносят несмываемой краской две поперечные полосы шириной 15—20 мм.

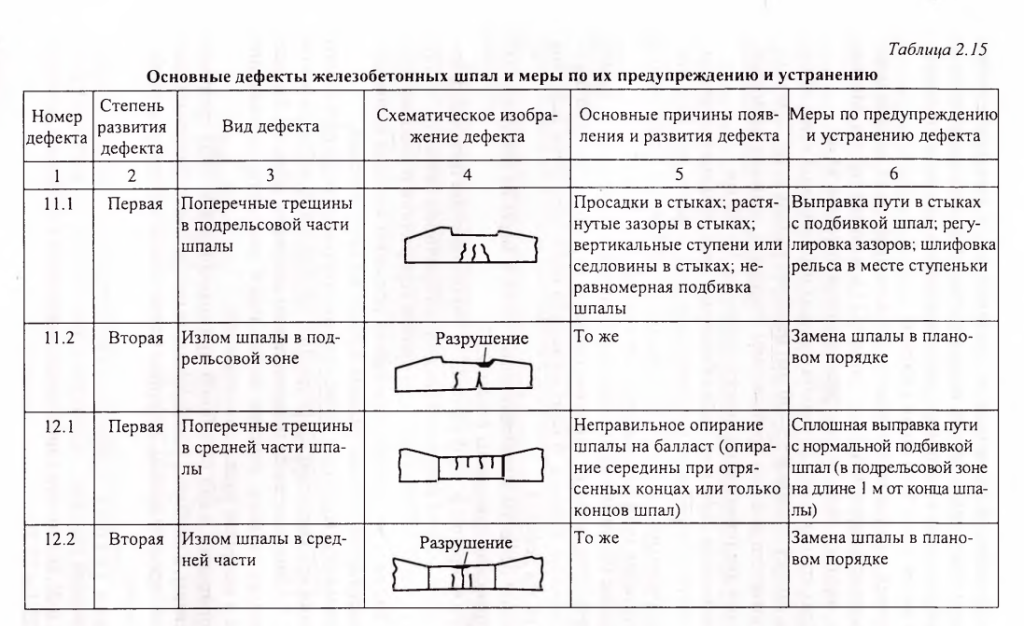

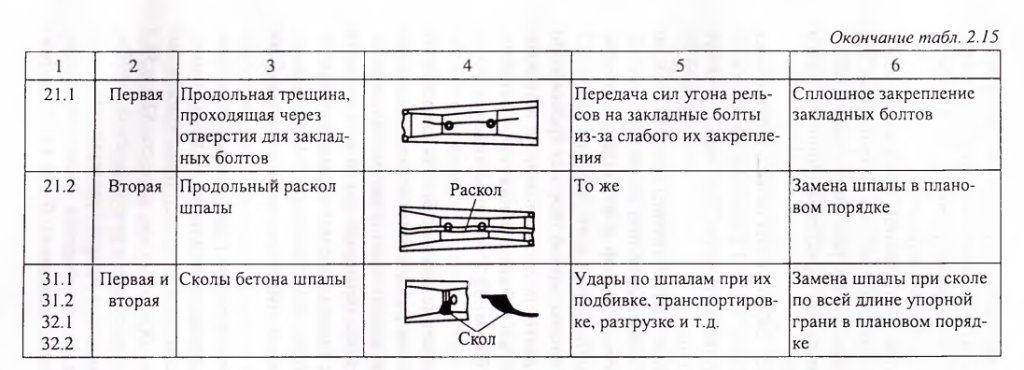

Классификация дефектов железобетонных шпал включает перечень, схематическое изображение и краткое описание дефекта при двух степенях его развития, причины возникновения дефекта и мероприятия по эксплуатации пути со шпалами, имеющими этот дефект.

Цифровое обозначение номера каждого дефекта включает: номер группы дефектов, порядковый номер дефекта в группе и, после точки — степень развития дефекта. В классификации всего пять групп дефектов и двадцать два дефекта.

Основные дефекты железобетонных шпал и меры их предупреждения и устранения приведены в табл. 2.15.

Первая группа дефектов — это поперечные трещины и изломы, возникающие в шпалах по различным причинам (дефекты 11, 12): дефекты 11.1 и 11.2 появляются при плохом содержании рельсовых стыков, при наличии волнообразного износа рельсов и местных неровностей на поверхности головки рельсов и колес по кругу катания.

Трещины могут возникать также от недостаточного предварительного напряжения или смещения арматуры при изготовлении шпал. Дефекты 12.1 и 12.2 возникают из-за неправильного опирания шпал на балласт после укладки звеньев, очистки щебня или в результате длительного перерыва в выправке пути в эксплуатации.

При опирании шпал серединой при отрясенных концах трещины бывают сверху, и наоборот, только концами при провисшей вниз на большой длине середине шпалы, трещины возникают снизу, разрушение бетона — сверху.

Вторая группа — продольные трещины и расколы шпалы по сквозной продольной трещине, проходящие через отверстия закладных болтов (21.1 и 21.2) или через арматурные проволоки на торцах и середине шпалы (22.1 и 22.2):

дефекты 21.1 и 21.2 появляются вследствие передачи сил угона рельсов на закладные болты (скрепления КБ) при слабой их затяжке, а в случае скреплений К4 — при недостаточном диаметре отверстия в дюбеле, разбухании древесины дюбеля или ударах по шурупам;

дефекты 22.1 и 22.2 возникают при изготовлении шпал из-за развития микротрещин в бетоне, вызванных применением непригодных для шпального бетона материалов, неправильным режимом термообработки бетона, а также коррозией арматуры из-за недостаточной толщины и плотности защитного слоя бетона.

Третья группа представляет собой сколы бетона в различных местах шпал (дефекты 31 и 32): дефекты 31.1 и 31.2 появляются при складировании, транспортировке, погрузке и выгрузке. Эти дефекты могут образоваться и в процессе эксплуатации.

К причинам образования дефектов третьей группы относят: плохую рихтовку пути, ослабление затяжки закладных болтов, износ буртиков на- шпальных прокладок (31.1 — скол бетона, длиной от 40 до 100 мм и глубиной от 10 до 20 мм, 31.2 — по всей длине и глубине); дефекты 32.1 и 32.2 возникают на ребрах и плоскостях шпалы (кроме упорных кромок) при ударах по шпалам при транспортировке, погрузке, выгрузке и складировании. Дефект 32.1 — глубиной 60 мм и более с обнажением металлической арматуры на длине более 100 мм, 32.2 — соответственно более 100 мм и более 300 мм.

Четвертая группа — разрушение и износ бетона (дефекты 41 и 42): 41.1 и 41.2 — начальное и полное разрушение бетона; появляется в процессе изготовления шпал из-за использования непригодных материалов, неправильного подбора состава бетонной смеси и ее плохого уплотнения; 42.1 и 42.2 возникают в результате истирания бетона сломанными подкладками после износа нашпальных прокладок и ослабления затяжки закладных болтов на глубину соответственно до 2 мм и более 5 мм.

Пятая группа связана с нарушением работы закладных болтов и шурупов (скрепление К4) в процессе эксплуатации пути (дефекты 51-53): дефекты 51.1 и 51.2 — смятие и разрушение материала дюбеля от старения, загнивания и частых перешивок; дефекты 52.1 и 52.2 возникают из-за сколов бетонных выступов ниже закладной шайбы, удерживающих болт от проворачивания в начале завинчивания гайки (52.1) и из-за износа продольных кромок отверстия закладной шайбы, превышающего диагональ подголовка закладного болта (52.2); дефек- 168 ты 53.1 и 53.2 появляются при заполнении каналов для закладных болтов засорителями (53.1) и невозможности извлечения из шпалы поврежденных закладных болтов вследствие затвердения засорителей в каналах 53.2). Дефекты 22 и 41 вызваны недостатками изготовления шпал. При обнаружении таких дефектов в период действия гарантийного срока на шпалы руководство дистанции пути может предъявить претензию к изготовителю шпал.

Дефекты 1 1, 12, 21,31,32, 42, 51, 52 и 53 относят к эксплуатационным.

Железобетонные шпалы с дефектами первой степени в главных путях допускают оставлять до очередного капитального ремонта пути. В станционных и подъездных путях шпалы с дефектами первой степени замене не подлежат.

Шпалы с дефектами, превышающими первую степень, но меньше второй степени, в главных и станционных путях заменяют при очередном подъемочном или среднем ремонтах пути.

Шпалы с дефектами второй степени, лежащие во всех видах путей по две шпалы и более шпал подряд, заменяют при текущем содержании пути в возможно более короткие сроки.

На путях 3, 4 и 5-го классов допускают одиночно лежащие шпалы с дефектами второй степени оставлять в пути до очередного подъемочного или среднего ремонта пути, когда такие шпалы заменяют.

Железобетонные шпалы транспортируют и хранят в рабочем положении (подошвой вниз). Шпалы собирают в штабели на деревянных подкладках сечением 150 х 200 мм или на некондиционных шпалах. По высоте в штабеле должно быть не более 16 рядов шпал. Расстояние между штабелями должно быть не менее 1 м. Шпалы 1-го и 2-го сортов транспортируют и складируют отдельно.

Железобетонные переводные брусья длиной от 2,75 до 5,25 м имеют трапецеидальное сечение (высота и ширина брусьев по верху 23 см, ширина по низу 32 см). Общее количество брусьев под стрелочный перевод типа Р65 марки 1/11 с гибкими остряками 81.

Блочные подрельсовые основания — путевые подрельсовые основания из железобетонных плит, рам, продольных лежней или блоков, укладываемых под каждым рельсом, существенно повышающие стабильность железнодорожного пути и снижающие затраты на его техническое обслуживание.

Эпюра шпал

На бесстыковом пути эпюра шпал должна быть на путях 1—4-го классов в прямых и кривых участках пути радиусом 1200 м и более — 1840 шт./км, радиусом менее 1200 м и на затяжных спусках уклоном более 12 %о — 2000 шт./км; на путях 5-го класса в прямых и кривых радиусом более 650 м — 1440 шт./км, в кривых радиусом 650 м и менее — 1600 шт./км.

Во всех эпюрах расстояния между осями стыковых шпал приняты при рельсах Р43 и легче — 0,5 м, Р50 — 0,44 м и Р65 и Р75 — 0,42 м. Расстояние между осями всех остальных шпал на протяжении звена принимают одинаковым. На бесстыковом пути при количестве шпал на километр, соответствующем указанным эпюрам, расстояние между осями шпал установлено одинаковым на всем протяжении плети.