Поглощающий аппарат служит для смягчения ударов и рывков, передаваемых от автосцепки раме вагона. Для того чтобы надёжно предохранять подвижной состав, грузы и пассажиров от вредных динамических воздействий, поглощающий аппарат должен иметь достаточно большую эффективность (мощность).

Под эффективностью поглощающего аппарата понимается работа, затрачиваемая для сжатия аппарата навесь ход, т. е. до полного его сжатия.

Из рассмотрения взаимодействия частей автосцепного устройства видно, что поглощающий аппарат всегда работает на сжатие как при передаче сжимающих усилий или ударов, так и при передаче растягивающих усилий или рывков.

Поглощающие аппараты, применяемые на железнодорожном подвижном составе, являются пружинно-фрикционными, в которых усилие передаётся пружинам не непосредственно, а через ряд деталей, перемещающихся относительно друг друга с большим трением. Эти аппараты характеризуются тем, что работа, затрачиваемая на их сжатие, расходуется частично на сжатие пружин (10—25%) и в большей степени на преодоление трения между деталями (90— 75%). Работа сил трения является невозвращаемой (поглощённой), так как расходуется на износ и нагревание деталей. Работа, затраченная на сжатие пружин, почти полностью участвует в их отдаче, что обеспечивает расправление сжатых пружин и возвращение всех деталей поглощающего аппарата в первоначальное положение.

При отдаче пружин небольшая часть их энергии (около 10%) также расходуется на работу сил трения.

В результате этого эффективность аппарата получается в несколько раз больше мощности заключённых в нём пружин, а отдача оказывается очень малой. Большая отдача поглощающего аппарата привела бы к появлению значительных растягивающих усилий (оттяжек), не менее опасных для подвижного состава, чем сжимающие усилия.

Поглощающие аппараты, кроме высокой эффективности и малой отдачи, должны удовлетворять следующим требованиям: не разрушаться от больших ударов, встречающихся в эксплуатационной практике, иметь продолжительный срок службы без значительной потери эффективности, не допускать заклиниваний трущихся элементов и др. Большая прочность корпуса поглощающего аппарата необходима потому, что при действии значительного усилия, после сжатия аппарата на весь его ход, оно передаётся жёстко на корпус, зажатый между упорной плитой и задними упорными угольниками (при сжатии состава) или между упорной плитой и тяговым хомутом (при тяге). В начале введения автосцепки на подвижном составе применялся цилиндрический пружинно-фрикционный поглощающий аппарат. В связи с выявленными недостатками этого аппарата производство его было прекращено.

Начиная с конца 1939 г. в эксплуатацию стал вводиться более совершенный поглощающий аппарат Ш-1-Т (шестигранный, первый вариант, термообработанный). До 1947 г. этот аппарат устанавливался не только на грузовых, но и на пассажирских вагонах и тендерах паровозов, оборудуемых автосцепкой.

Большое начальное сопротивление и высокая жёсткость этого аппарата вызывали резкие толчки в поезде в моменты его трогания с места и при торможениях, что создавало ненормальные условия для пассажиров. Для получения более плавного хода с 1947 г. на пассажирских вагонах стал применяться специальный поглощающий аппарат типа ЦНИИ-Н6 (Центральный научно-исследовательский институт железнодорожного транспорта, системы Новикова, шестой вариант). Этот аппарат обладает большей эластичностью и плавным нарастанием сопротивления при достаточной эффективности.

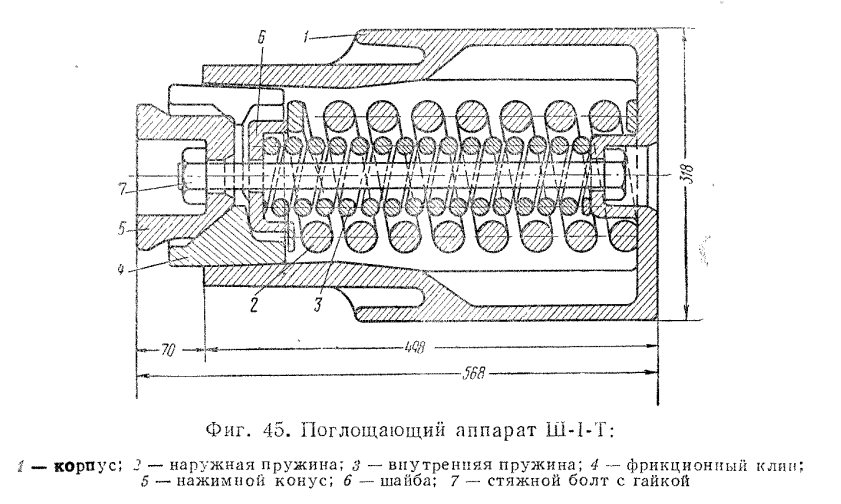

Поглощающий аппарат Ш-1-Т

Поглощающий аппарат Ш-1-Т предназначен только для подвижного состава грузового парка. Эффективность этого аппарата колеблется от 1 800 до 3 800 кем. Наименьшая эффективность относится к новым аппаратам, трущиеся поверхности которых ещё не приработались, наибольшая — к аппаратам, у которых рабочие поверхности трения хорошо приработались. На величину эффективности сильно влияют также отклонения от номинальных размеров деталей, допущенные при изготовлении аппарата.

Указанная эффективность аппарата Ш-1-Т является достаточной для работы на существующих грузовых вагонах. Для новых вагонов грузоподъёмностью 90 пг и выше потребуются аппараты, имеющие повышенную эффективность, способные воспринимать и поглощать большую энергию, возникающую при соударении этих вагонов на манёврах. Поглощающий аппарат Ш-1-Т (фиг. 45) собирается в следующей последовательности. В корпус ставится стяжной болт так, чтобы он прошёл через отверстие в дне корпуса, а головка болта поместилась в шестигранной выемке дна. Размеры выемки выбраны такими, чтобы головка болта могла вращаться в ней. Это необходимо потому, что при передаче сжимающего усилия в поезде, когда опорная часть тягового хомута отходит от дна аппарата, головка болта может выдвинуться из своего гнезда наружу. В этом положении свободный болт может повернуться вокруг своей оси так, что шестигранник его головки не будет совпадать с шестигранником гнезда. В дальнейшем сжатый аппарат начнёт расправляться, и если размеры выемки окажутся недостаточными, то головка болта упрётся в края гнезда, что не позволит аппарату полностью расправиться.

В то же время шестигранная форма выемки позволяет поставить прокладку между гранями выемки и головки болта и тем лишить болт возможности вращаться при навинчивании гайки. После сборки аппарата эта прокладка должна быть удалена. Корпус с вставленным болтом ставится вертикально и в него опускаются наружная и внутренняя пружины, на которые сверху кладётся шайба, а на неё три фрикционных клина и затем нажимной конус. Сборка аппарата заканчивается навинчиванием гайки на конец болта. Гайку навинчивают до тех пор, пока высота аппарата станет равной 568—575 мм. После пробного сжатия собранного аппарата прессом нарезка болта над гайкой расклёпывается.

Пружины в собранном аппарате должны быть сжаты усилием 2—2,5 т, причём прогиб пружин должен составлять 15—18 мм. Такой предварительной затяжкой пружин достигается постоянное плотное прижатие фрикционных клиньев к внутренним стенкам корпуса аппарата независимо от производственных ‘допусков на размеры трущихся деталей аппарата, а также при достаточно большом износе их в эксплуатации. При отсутствии предварительной затяжки пружин внутренние детали имеют свободные ненужные перемещения в корпусе. Кроме того, аппарат без предварительной затяжки имеет малую эффективность, так как в начале его сжатия клинья перемещаются с небольшим трением о корпус.

Большая предварительная затяжка пружин неудобна потому, что удары, не превышающие начальное сопротивление аппарата, передаются раме вагона жёстко, без смягчения. Начальное сопротивление аппарата Ш-1-Т равно 8—10 т, так как усилие предварительной затяжки пружин увеличено трением фрикционных деталей примерно в четыре раза.

Для сборки аппарата применяют специальные прессы, с помощью которых аппарат предварительно сжимается до требуемого размера, а затем навинчивается гайка на стяжной болт. Разборка аппарата производится в обратной последовательности, причём он также должен находиться под прессом.

Для облегчения постановки поглощающего аппарата в раму вагона, кроме постоянной затяжки, производится дополнительная, временная.

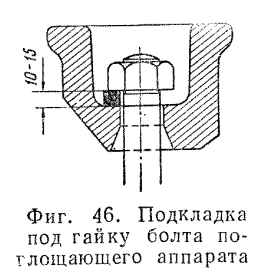

Это достигается тем, что между гайкой стяжного болта и дном нажимного конуса ставится подкладка толщиной 10 — 15 мм (фиг. 46), отчего длина аппарата сокращается, и он может быть легко поставлен на своё место между упорной плитой и задними упорными угольниками.

В дальнейшем, при первом сжатии аппарата на вагоне подкладка выпадает из-под гайки болта, а аппарат принимает нормальную длину.

Для направления движения аппарата между стенками хребтовой балки по бокам корпуса имеются направляющие рёбра, которые не позволяют ему перекашиваться и истирать хребтовую балку.

Работа поглощающего аппарата Ш-1-Т заключается в следующем. При нажатии упорной плиты на нажимной конус или тягового хомута на основание корпуса с усилием, большим начального сопротивления аппарата, последний начинает сжиматься.

Усилие от нажимного конуса передаётся трём фрикционным клиньям и далее через шайбу пружинам. При сжатии пружин нажимной конус продвигается внутрь корпуса и заставляет перемещаться клинья.

Под действием нажатия со стороны конуса и пружин клинья плотно прижимаются к внутренней поверхности корпуса аппарата. При перемещении клиньев вдоль корпуса развивается трение, сила которого пропорциональна величине давления между трущимися поверхностями и возрастает по мере увеличения сопротивления со стороны сжимающихся пружин. Следовательно, наибольшая величина силы трения развивается к концу хода аппарата.

На величину коэффициента трения сильно влияет также скорость движения клиньев по стенкам корпуса. В начале сжатия аппарата эта скорость наибольшая, в результате чего коэффициент трения снижается, в конце хода она приближается к нулю, причём коэффициент трения возрастает. Это также способствует повышению сопротивления аппарата в конце хода.

Конец хода аппарата определяется тем, что нажимной конус полностью погружается в корпус, а упорная плита касается торца корпуса.

После прекращения действия сжимающего усилия происходит отдача аппарата. Пружины расправляются и выталкивают фрикционные клинья и нажимной конус. Расправление аппарата происходит также с небольшим трением, отчего сила отдачи аппарата получается меньше силы отдачи сжатых пружин.

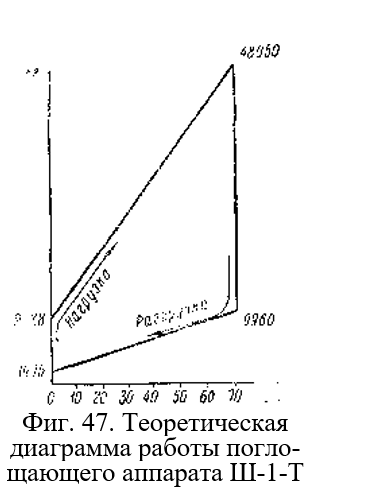

На фиг. 47 приведена теоретическая диаграмма работы аппарата Ш-1-Т, характеризующая увеличение сопротивления аппарата по мере его сжатия. При построении диаграммы принималась средняя величина коэффициента трения 0,25.

Благодаря шестигранной форме горловины корпуса клинья, размещённые в трёх его углах, не сбиваются в одну сторону, а перемещаются всегда по одному и тому же месту. Это позволяет рабочим поверхностям клиньев лучше и быстрее прирабатываться к стенкам горловины корпуса.

Геометрические размеры клина и положение его наклонных поверхностей выбраны с таким расчётом, чтобы давление и износ были равномерными по всей площадке касания клина и корпуса.

Внутренние стенки горловины корпуса сделаны с уклоном, сужающим размер горловины в сторону дна.

Благодаря этому уклону клинья, по мере движения вдоль стенок корпуса, сближаются между собой и скользят по наклонным поверхностям нажимного конуса всегда в одинаковом направлении. Постоянство направления скольжения клиньев относительно конуса обеспечивает всегда правильное направление силы, прижимают,ей клинья к корпусу. Этим достигается стабильность работы аппарата.

Кроме того, сужение горловины корпуса облегчает обратное движение клиньев при отдаче аппарата. После предельного износа трущихся поверхностей аппарата происходит соприкосновение шайбы с нижним обрезом нажимного конуса. С этого момента поглощающий аппарат становится пружинным, так как усилие от нажимного конуса передаётся через шайбу непосредственно пружинам. В этом случае фрикционные клинья в работе аппарата не принимают участия и эффективность его снижается в несколько раз. Смазка фрикционных клиньев, нажимного конуса и внутренней поверхности горловины корпуса категорически запрещается. При смазанных трущихся поверхностях резко (в 2—3 раза) снижается эффективность поглощающего аппарата. Кроме того, при испытании на копре трудно выявить аппарат с заклинивающимися деталями.

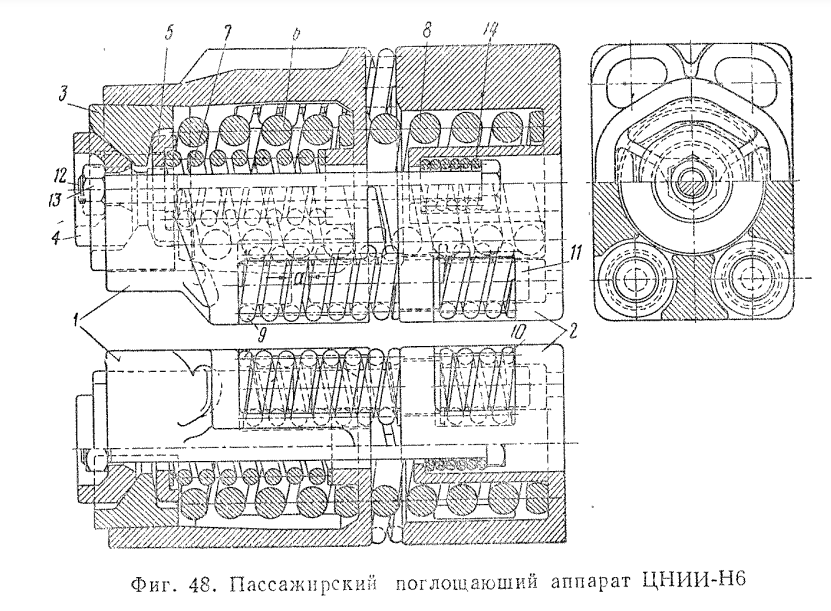

Поглощающий аппарат ЦНИИ-Н6

Поглощающий аппарат ЦНИИ-Н6 предназначен для установки на пассажирских вагонах и тендерах пассажирских локомотивов, оборудованных автосцепкой.

Этот аппарат (фиг. 48) состоит из двух самостоятельных частей: пружинной и пружинно-фрикционной, соединённых последовательно в один агрегат. В связи с этим корпус аппарата разделён па две части: горловину 1 и основание 2.

Пружинно-фрикционная часть аппарата состоит из шестигранной горловины 1, трёх фрикциоТТйых клиньев 3, нажимного конуса 4, шайбы 5, наружной 6 и внутренней 7 пружин. Эти детали аппарата однотипны с деталями поглощающего аппарата Ш-1-Т и отличаются от последних только уменьшенной длиной фрикционных клиньев и высотой нажимного конуса, а также вдвое меньшим числом рабочих витков пружин.

Пружинная часть состоит из основания 2, центральной пружины 8, четырёх больших угловых пружин 9, четырёх малых угловых пружин 10 и четырёх стержней 11. Пружина 8 одинакова по своим размерам с пружиной 6, а большие угловые пружины 9 — с пружиной 7. Малые угловые пружины 10 отличаются от больших пружин 9 только менйшим количеством рабочих витков. Большие угловые пружины 9 размещаются в нишах горловины, а малые 10■— в нишах основания. Стержни 11 проходят внутри угловых пружин 9 и 10, разделяя их средней утолщённой частью, расположенной в отверстиях основания.

В угловых нишах горловины имеются цилиндрические приливы, на которые надеваются большие угловые пружины 9. Обе части поглощающего аппарата стягиваются болтом 12 с гайкой 13. На болт надета вспомогательная пружина 14. Стяжной болт одинаков с болтом поглощающего аппарата Ш-1-Т.

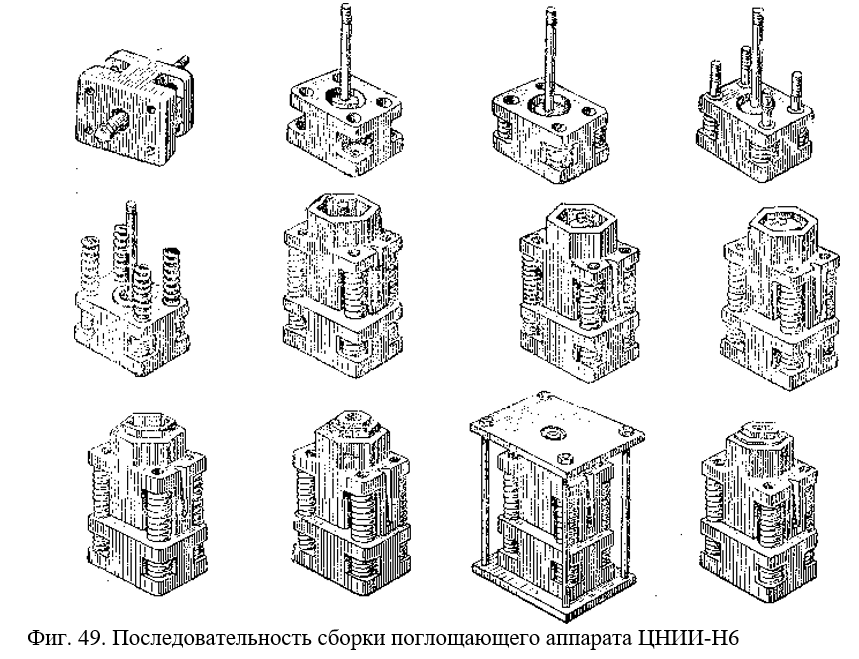

Аппарат собирается в следующем порядке (фиг. 49). В основание со стороны дна вставляется стяжной болт с предварительно надетой на него вспомогательной пружиной. В гнездо основания ставится центральная пружина, а малые угловые пружины вводятся сбоку в ниши. После этого в угловые отверстия основания вставляются стержни, концы которых входят внутрь малых угловых пружин. На выступающие части стержней надеваются большие угловые пружины.

Затем ставится горловина так, чтобы её^’цилиндрические выступы, расположенные по углам, вошли внутрь больших угловых пружин, а дно легло на верх центральной пружины. В горловину вставляются наружная пружина и внутренняя, после чего ставится шайба, три фрикционных клина и нажимной конус. Навинчиванием гайки на конец стяжного болта заканчивается сборка аппарата. Гайка стяжного болта ставится тогда, когда длина аппарата, сжимаемого под прессом, достигнет 568—575 мм.

Для облегчения навинчивания гайки на стяжной болт рекомендуется под головку болта ставить подкладку высотой 60 мм, чтобы при сжатии аппарата под прессом в первую очередь сжималась вспомогательная пружина. После постановки гайки на стяжной болт и проверки аппарата под копром конец болта над гайкой слегка расклёпывается так же, как это делается у аппарата Ш-1-Т.

Разбирается аппарат под прессом. Выемка деталей производится в обратной последовательности.

Смазка фрикционных клиньев, нажимного конуса и внутренней поверхности горловины тдк же, как и у грузовых аппаратов, запрещается. Запрещается ставить подкладку под гайку стяжного болта для укорочения длины аппарата ЦНИЙ-Н6 при постановке его на вагон, как это делается у поглощающих аппаратов грузового типа.

Такая подкладка не может выпасть из-под гайки болта, так как она всегда остаётся зажатой вспомогательной пружиной, находящейся на стяжном болте. Укорочение аппарата перед постановкой на вагон осуществляется путём сжатия его в тяговом хомуте струбцинкой.

При сжатии аппарата под прессом во время сборки длина его уменьшается на 20 мм за счёт предварительной затяжки пружин. После первого полного сжатия аппарата под прессом эта затяжка распределяется между пружинами обеих частей аппарата соответственно их жёсткостям, причём прогиб мощной пружинной части равен 8,5 мм, а более слабых пружин фрикционной части — 11,5 мм.

При отсутствии вспомогательной пружины усилие предварительной затяжки аппарата, равное начальному сопротивлению пружинной части, составляло бы 2,5 т. Благодаря вспомогательной пружине начальное сопротивление аппарата уменьшается до 1,6 т, что способствует более плавному троганию поезда с места. Это объясняется тем, что полностью сжатая в ненагруженном аппарате вспомогательная пружина стремится расправиться с усилием 0,9 т и при этом противодействует пружинной части, сопротивляющейся сжатию аппарата.

Кроме того, прогиб вспомогательной пружины на 24 мм вместе с предварительной затяжкой аппарата на 20 мм является достаточным запасом для покрытия всех производственных допусков и износа деталей.

Пружины в фрикционной части имеют усилие предварительной затяжки около 3 т, вследствие чего движение фрикционных клиньев начинается при нагрузке на аппарат более 12 т (учитывая, что сила трения увеличивает сопротивление пружин в четыре раза).

Поглощающий аппарат ЦНИИ-Н6 работает следующим образом.

При приложении нагрузки к торцу нажимного конуса или к основанию аппарата сначала сжимаются одновременно центральная пружина 8 (см. фиг. 48) и четыре большие угловые пружины 9 пружинной части. В это же время начинает расправляться вспомогательная пружина.

После сжатия пружин 8 и 9 на 23 мм цилиндрические выступы Горловины касаются торцов стержней 11 и продвигают их к основанию. От нажатия заплечиков утолщённых мест стержней начинают сжиматься малые угловые пружины 10.

Дальнейшее сжатие всех девяти пружин пружинной части продолжается до тех пор, пока дно горловины не упрётся в торец основания. В это время сопротивление сжатию пружинной части аппарата достигает 28,5 т.

Однако, прежде чем горловина упрётся в основание, в работу вступает пружинно-фрикционная часть аппарата, имеющая начальное сопротивление сжатию, равное 12 т. Это происходит примерно одновременно с началом сжатия малых угловых пружин, так как в момент касания цилиндрических упоров горловины со стержнями 11 сопротивление пружинной части аппарата равно 12,5 т. Что начнёт сжиматься раньше — пружинно-фрикционная часть аппарата или пружины 10 — зависит от величины коэффициента трения фрикционных деталей.

Включение пружинно-фрикционной части в работу аппарата происходит без толчка, после чего сопротивление аппарата продолжает нарастать плавно, но с несколько большей жёсткостью. Благодаря тому, что конечное сопротивление пружинной части в два с лишним раза превышает усилие, приводящее в движение фрикционные детали аппарата, достигается плавный переход от работы одной пружинной части к совместной работе обеих частей аппарата даже при всех неблагоприятных производственных допусках на детали и изменениях коэффициента трения.

После упора горловины в основание сжатие пружинной части аппарата прекращается и продолжает работать только одна пружинно-фрикционная часть. Это происходит также без скачка усилия, но больше увеличивается. Сжатие пружинно-фрикционной части аппарата заканчивается, когда торцовая поверхность нажимного конуса станет на одном уровне с кромкой горловины. Конечное сопротивление аппарата к этому времени достигает 46,4 т.

Сопротивление аппарата при любом его сжатии в сильной степени зависит от величины коэффициента трения на рабочих поверхностях фрикционных деталей, а также от изменения углов наклонных плоскостей этих деталей из-за производственных допусков.

При отдаче аппарата после прекращения действия усилия сначала расправляется на 21 мм часть, затем происходит одновременное расправление до конца всех пружин, кроме вспомогательной, которая свободна в сжатом аппарате. После того как аппарат расправится на 46 мм, начинается сжатие вспомогательной пружины и к концу отдачи она опять оказывается полностью сжатой (на 24 мм).

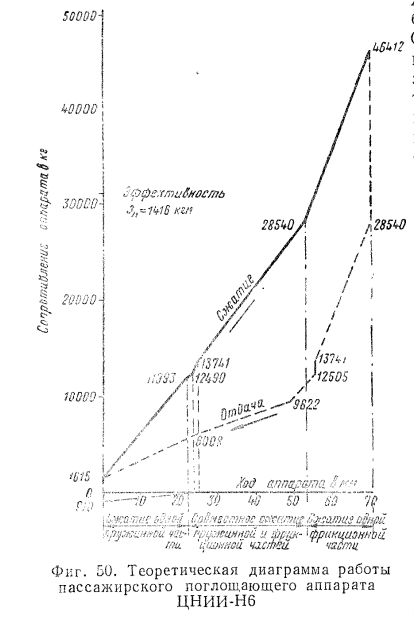

На фиг. 50 показана теоретическая диаграмма работы аппарата, т. е. нарастание сопротивления по мере сжатия, построенная в предположении величины коэффициента трения 0,25.

Наличие пружинной части, имеющей малое сопротивление в начале сжатия и достаточно высокое в конце (выше силы тяги пассажирского локомотива), хорошо обеспечивает плавность хода пассажирского поезда в нормальных эксплуатационных условиях при наиболее частых изменениях усилий во время трогания с места, служебных торможений и остановок. При более тяжёлых эксплуатационных условиях, т. е. во время экстренных торможений, случайных толчков большой силы в поезде и при манёврах, смягчение ударов обеспечивается работой пружинно-фрикционной части аппарата.

Эффективность аппарата ЦНИИ-Н6 при полном ходе, равная. 1 416 кгм, является достаточной для существующих пассажирских поездов. Ограниченное участие фрикционных деталей в работе аппарата при обычных условиях движения поезда предохраняет аппарат от быстрого износа.

Передача очень больших усилий после полного сжатия (закрытия) аппарата происходит непосредственно через горловину и основание корпуса. Пружины защищены от участия в передаче этих усилий тем, что в закрытом аппарате, также как и в аппарате Ш-1-Т, они не сжимаются до соприкосновения витков при всех неблагоприятных производственных допусках и износах деталей.

Пластинчатый поглощающий аппарат

На подвижном составе, поставленном в СССР из-за границы,, имеются поглощающие аппараты других типов.

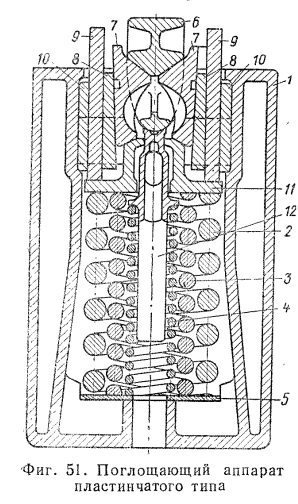

Один из них — американский пластинчатый пружинно-фрикционный аппарат грузового типа (фиг. 51) состоит из корпуса 1, трёхцилиндрических витых пружин 2, 3, 4, входящих одна в другую, нижней шайбы 5, центрального нажимного клина 6, двух фрикционных клиньев 7, двух неподвижных пластин 8, двух подвижных пластин 9, двух вкладышей 10, нажимной плиты 11 и пустотелого стержня 12 с фигурной головой.

При сжатии аппарата усилие, приложенное к центральному пажимному клину 6, передаётся через его скошенные нижние поверхности обоим фрикционным клиньям 7 и одновременно торцу стержня 12. При движении центрального клина внутрь корпуса оба фрикционных клина перемещаются относительно неподвижных пластин 8, преодолевая сопротивление трения. Фрикционные клинья опираются на верхнюю часть нажимной плиты 11 и через неё сжимают наружную 2 и среднюю 3 пружины. Внутренняя пружина 4 при этом также сжимается в результате’ движения стержня 12, заплечики которого опираются на верхний обрез этой пружины.

Фрикционные клинья 7, нажимая боковыми поверхностями па неподвижные пластины 8, зажимают между ними и вкладышами 10 подвижные пластины 9. Подвижные пластины приходят в движение тогда, когда их верхний обрез станет в одной плоскости с верхней поверхностью центрального нажимного клина.

При дальнейшем сжатии аппарата работа трения происходит на поверхностях подвижных пластин и фрикционных клиньев.

При снятии нагрузки с аппарата внутренняя пружина 4 с помощью стержня выжимает центральный нажимной клин и тем самым освобождает его от зажатия. Фрикционные клинья и подвижные пластины возвращаются в своё первоначальное положение наружной и средней пружинами с помощью нажимной плиты.

Пришедшие в негодность такие аппараты не ремонтируются, а заменяются типовыми отечественными.

Изъятые из эксплуатации пластинчатые поглощающие аппараты разбираются следующим образом.

Аппарат устанавливается под прессом и через специальную П-образную прокладку производится вжатие выступающих концов подвижных пластин внутрь корпуса.

Вжатие пластин производится до тех пор, пока отверстия, имеющиеся в нажимной плите, стержне и стенках корпуса, не совпадут. В эти отверстия пропускается специальная чека, удерживающая пружины в сжатом состоянии.

После этого аппарат освобождается от нагрузки и вынимаются детали, размещённые в верхней части корпуса.

Первыми из корпуса вынимают обе подвижные пластины 9, затем оба вкладыша 10 из углублений в стенках корпуса и оба фрикционных клина 7. Неподвижные пластины 8 смещают вплотную к центральному нажимному клину 6 и поворотом всех трёх деталей вместе выводят боковые выступы пластин и клина из пазов в стенках корпуса, после чего эти детали легко вынимаются.

Вторичным нажатием пресса на нажимную плиту и стержень через специальную прокладку производят дополнительное сжатие пружин, чем освобождают чеку и вынимают её.

После выемки чеки снимают нагрузку, в результате чего пружины расправляются и все оставшиеся детали легко вынимаются из корпуса.