Проверка и регулировка плотности прилегания остряка к рамному рельсу

Инструкция ЦШ/3820 содержит требования к проверке и регулировке плотности прилегания остряка к рамному рельсу. В практике встречаются трудности в выполнении этих требований. Для того чтобы их решать, нужно уметь четко определять причину неплотного прилегания остряка к рамному рельсу и знать способы регулировки зазора. Другими словами, технология должна решать две задачи: как и какие измерения нужно выполнить, чтобы установить причину разрегулировки зазора; как устранить эту причину.

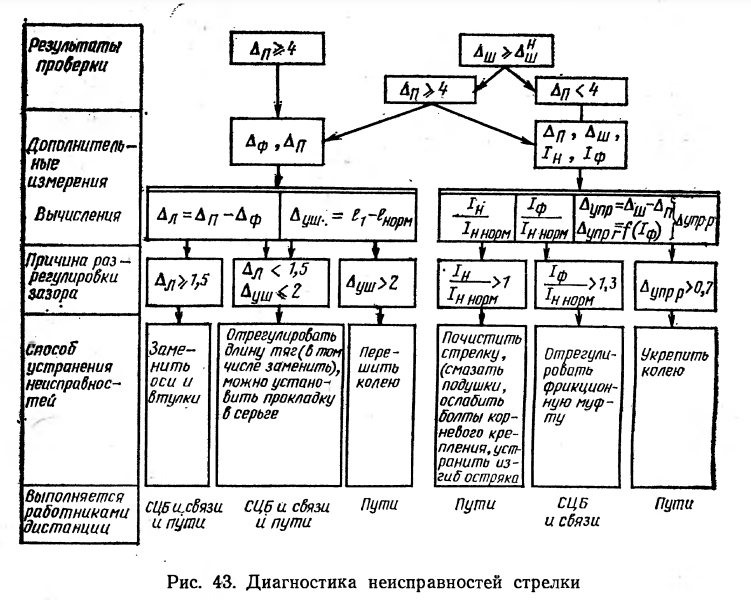

Причиной разрегулировки зазора могут быть люфты в соединениях тяг, уширение колеи, упругие деформации в гарнитуре, упругое смещение (отжим) рамного рельса. Определить влияние каждого из этих факторов можно с помощью диагностического комплекса работ на стрелке (рис. 43).

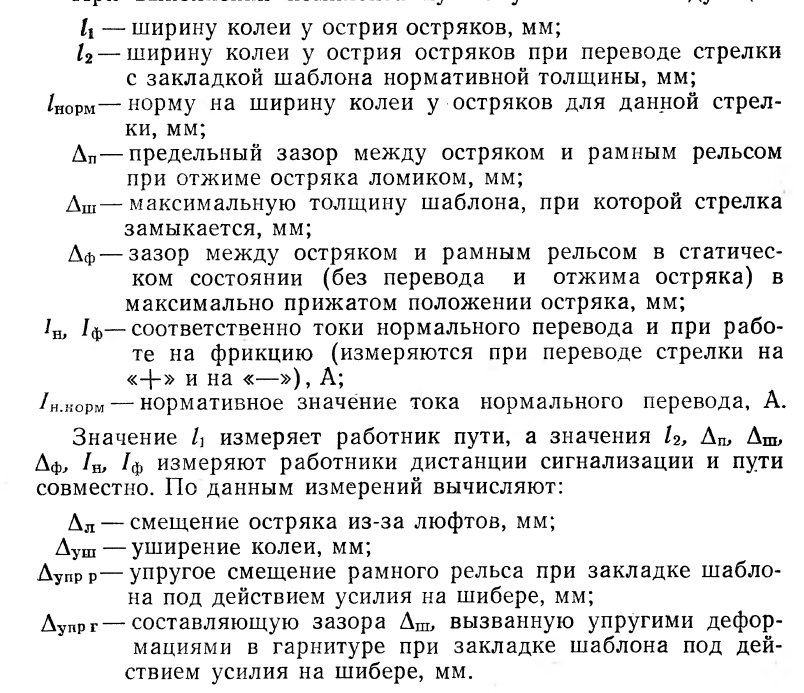

При выполнении комплекса нужно установить следующее:

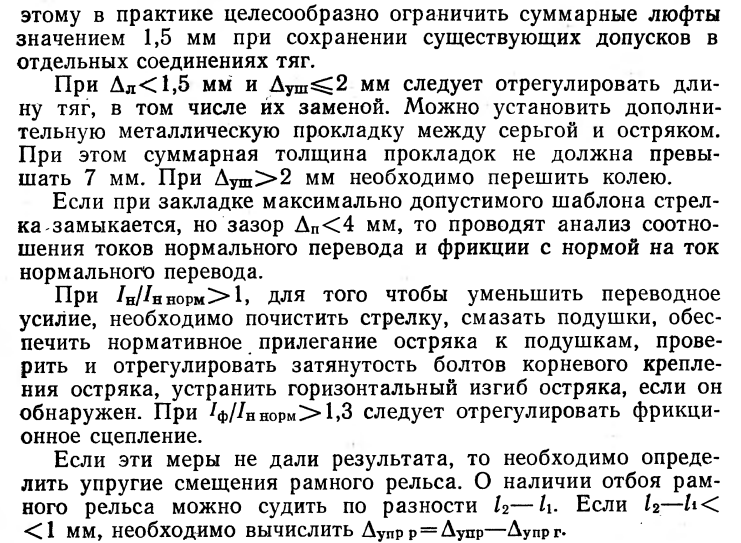

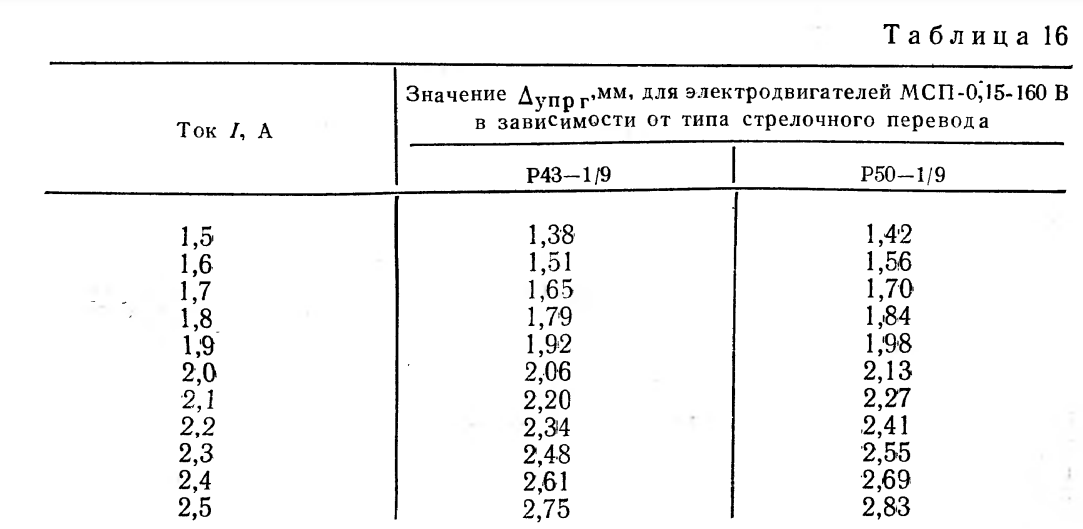

Для электроприводов постоянного тока величину Δупрг определяют в зависимости от тока фрикции для каждого типа стрелочного перевода и типа электродвигателя по табл. 16 и 17.

У электроприводов переменного тока ток фрикции незначительно отличается от тока нормального перевода, и по нему нельзя судить об усилии на шибере и величине Δупрг г. Для этих электроприводов следует измерить усилие на шибере Р с помощью динамометра и далее по зависимости Δупрг г = ƒ(F) (см. рис. 18) можно определить значение Δупрг г.

Учитывая высокую погрешность определения силы F по току lΦ, целесообразно использовать динамометр и для электроприводов постоянного тока.

При Δупрг г>0,74-1,0 мм следует укрепить рамный рельс. Если и это не дало результата, то следует уменьшить предельный зазор Δп (несмотря на то, что он удовлетворяет норме).

Для предупреждения развития люфтов в соединениях тяг целесообразно заменять оси и втулки в соединениях тяг в плановом порядке со следующей периодичностью: при размерах движения по стрелке более 200 пар в сутки — один раз в год, от 100 до 200 пар в сутки — один раз в 2 года, и менее 100 пар в сутки — один раз в 5 лет.

Ширину колеи l1 и l2 измеряют у острия остряков путеизмерительным шаблоном. При измерении ширины колеи с закладкой шаблона нормативной толщины следует отметить наибольшее значение ширины колеи на шкале путеизмерительного шаблона, поскольку при работе на фрикцию усилие на шибере несколько снижается. Для более точной оценки разности l2—l1 оба измерения проводят при однократной установке шаблона.

Предельный зазор Δп между остряком и рамным рельсом без перевода стрелки проверяют шаблоном толщиной 4 мм, который при отжиме остряка ломиком, закладываемым между остряком и шейкой рамного рельса, не должен входить в зазор напротив первой рабочей тяги. Незамыкание стрелки при закладке шаблона нормативной толщины проверяют при его установке против первой рабочей тяги во время перевода стрелки.

Величины Δш, Δп, Δф целесообразно измерять с точностью до 0,1 мм. Для этого можно использовать стандартный набор щупов, который состоит из 10 пластинок длиной 200 мм и толщиной от 0,1 до 1 мм с шагом 0,1 мм, и нормативные шаблоны длиной 200 мм и толщиной 2; 4; 5; 6 мм. Стандартный набор щупов позволяет измерять зазор в пределах от 0,1 до 5,5 мм с точностью до 0,1 мм.

Величины Δш, Δп, Δф целесообразно измерять с точностью до 0,1 мм. Для этого можно использовать стандартный набор щупов, который состоит из 10 пластинок длиной 200 мм и толщиной от 0,1 до 1 мм с шагом 0,1 мм, и нормативные шаблоны длиной 200 мм и толщиной 2; 4; 5; 6 мм. Стандартный набор щупов позволяет измерять зазор в пределах от 0,1 до 5,5 мм с точностью до 0,1 мм.

Зазоры Δп и Δф измеряют стандартным набором щупов и шаблоном толщиной 2 мм. При измерении Δш используют также стандартный набор щупов и шаблоны толщиной 2; 4; 5; 6 мм, при этом если на рамном рельсе имеется накат, то для предохранения щупов стандартного набора от изгибов следует, закладывая щупы нужной суммарной толщины между остряком и рамным рельсом, располагать их со стороны нерабочей грани остряка, плоскость которой всегда является ровной.

Интенсивность разрегулировки зазора зависит от состояния крепления рамного рельса к брусьям. Характеристику состояния крепления дает Δупрг г.

По этому критерию целесообразно разделить все стрелки на две категории: нормальные и особого учета. При l2—l1≥1 мм стрелку следует отнести к категории особого учета. На такой стрелке значение Δупрг г после очередного укрепления колеи может возрастать, что может привести к разрегулировке зазора в течение одного месяца. На нормальных стрелках при соблюдении порядка их обслуживания разрегулировка зазора не наступит в течение по крайней мере 6 мес.

Изложенная технология применима и для обслуживания перекрестных стрелок.

Для систематического учета состояния стрелок целесообразна их паспортизация.

Регулировка контрольных тяг

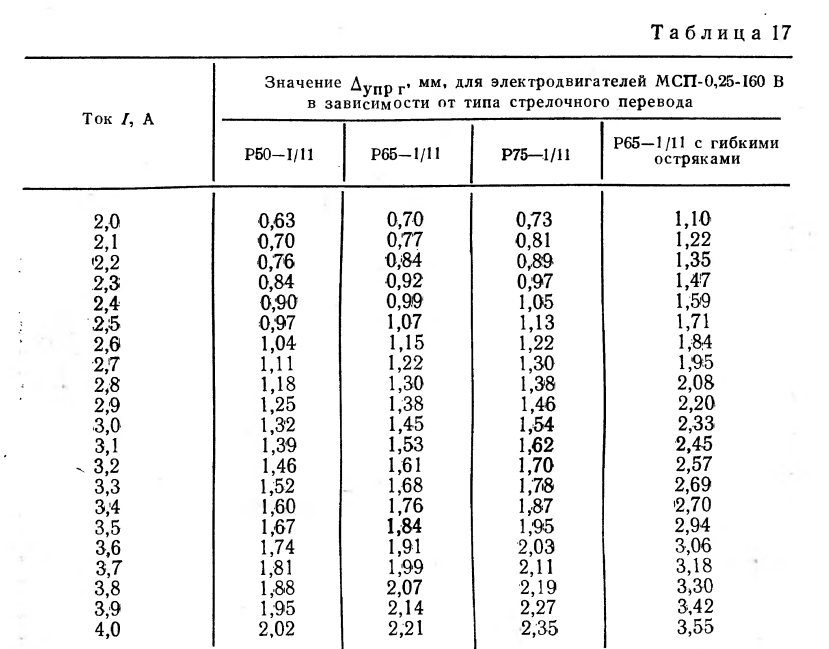

При эксплуатации правильность регулировки контрольных тяг оценивают по зазору между скосом контрольной линейки, контролирующей прижатый остряк, и зубом ножевого рычага, запавшего в вырез этой контрольной линейки. Этот зазор должен быть равен 2—3 мм.

Поскольку конструкция электропривода не допускает непосредственное измерение этого зазора, то его оценивают по Т-образной скобе (скобе Черкасова) 1, установленной на внутренней стенке корпуса 2 над обеими контрольными линейками 3, и специальным рискам 4 на поверхности контрольных линеек (рис. 44).

Маркировку можно проводить перед установкой электропривода на стрелке в стационарных условиях, например в мастерской. При маркировке контрольной линейки длинной тяги шибер переводят курбелем в положение, соответствующее прижатию дальнего от электропривода остряка к рамному рельсу. Затем контрольную линейку длинной контрольной тяги вдавливают внутрь электропривода до упора в зуб запавшего ножевого рычага и по левому внутреннему выступу Т-образной скобы на поверхности этой линейки делают насечку стальным заточенным прутком (рис. 44, а).

Для маркировки контрольной линейки короткой тяги шибер электропривода переводят в другое положение, а соответствующую контрольную линейку вытягивают из электропривода до упора в зуб ножевого рычага, делая насечку на поверхности линейки уже по правому выступу Т-образной скобы (рис. 44,6).

После этого контрольные линейки изымают из электропривода и по насечкам на контрольных линейках напильником делают риски толщиной 0,5—0,8 мм.

После этого контрольные линейки изымают из электропривода и по насечкам на контрольных линейках напильником делают риски толщиной 0,5—0,8 мм.

При установке электропривода на стрелке после присоединения контрольных тяг к контрольным линейкам положение рисок относительно внутренних выступов Т-образной скобы укажет на зазор между скосом линейки и зубом ножевого рычага, запавшего в вырез линейки. В случае, отклонения этого зазора от нормы длину контрольных тяг регулируют их подгибанием (если необходимо укорочение) или установкой между серьгой и остряком металлических прокладок (если необходимо удлинение). Поскольку суммарная толщина прокладок также ограничена, тяги можно удлинить разгибанием колена тяги около остряка. С целью предупреждения излома ушек контрольных линеек подгибание тяг следует производить, отсоединив их от линеек.

Регулировочные работы в электроприводе

Важным условием надежной работы стрелочного электропривода является правильная регулировка его узлов.

Фрикционную муфту регулируют затягиванием или ослаблением регулировочной гайки. Это позволяет обеспечивать соответствие тока фрикции требованиям Инструкции по техническому обслуживанию устройств сигнализации, централизации и блокировки (СЦБ).

Правильная эксплуатация электропривода и гарнитуры не приводит к необходимости регулировки тока фрикции чаще, чем один раз в 6 мес. Такая регулировка необходима весной и осенью при смене сезона года. Температура окружающей среды значительно влияет на густоту смазки внутри фрикционной муфты и, следовательно, на силу сцепления дисков при передаче вращающего момента от электродвигателя к редуктору, которая оценивается током фрикции. Этим объясняется периодичность регулировки фрикционной муфты.

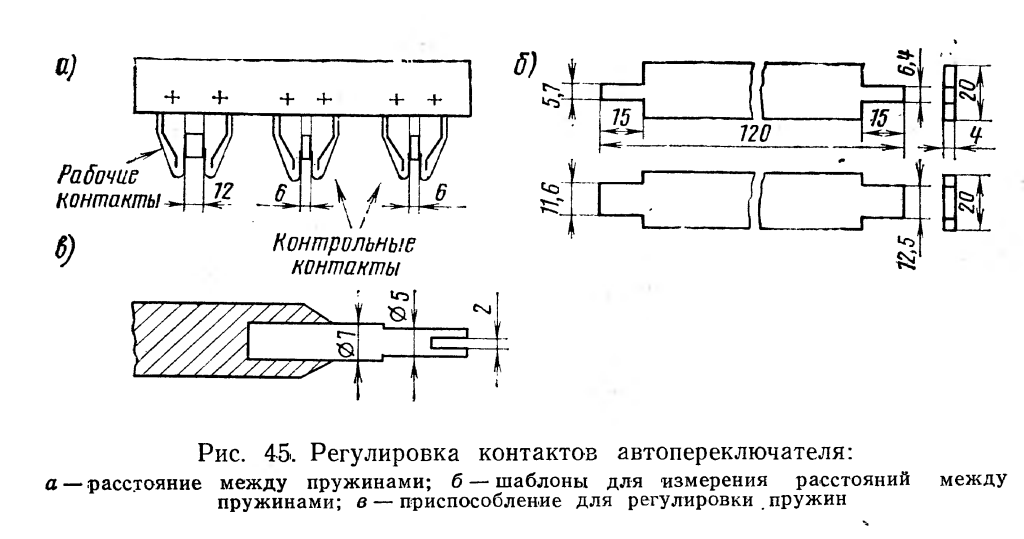

Контактные пружины регулируются, если их контакт с ножом автопереключателя является неплотным. Контактное нажатие оценивают по расстоянию между контактными пружинами, которое должно быть 6 и 12 мм (рис. 45, а). Необходимо, чтобы упорные пружины плотно прилегали к контактным пружинам. Каждая пара контактных пружин должна отжиматься на одинаковое расстояние относительно ножа, при этом рессорная пружина должна отжиматься на 0,7—1,0 мм.

Для проверки расстояния между контактными пружинами следует использовать шаблоны из изолирующего материала [14] размерами 5,7 и 11,6 мм для измерения минимального распружинами (соответственно для контрольных и рабочих контактов) и 6,4 и 12,5 мм для измерения максимального расстояния между пружинами (рис. 45,6).

Измерения проводят при вырубленном ноже. При измерении минимального расстояния между контактными пружинами шаблон должен свободно проходить между контактами, а при измерении максимального расстояния между пружинами он не должен проходить между контактами.

Пружины регулируют их подгибанием до соответствия перечисленным требованиям. Приспособление для регулировки (рис. 45, в), изготовленное из стального стержня, должно иметь изолирующую ручку.

Щеточное устройство регулируют при ослаблении нажатия щеток на коллекторные пластины.

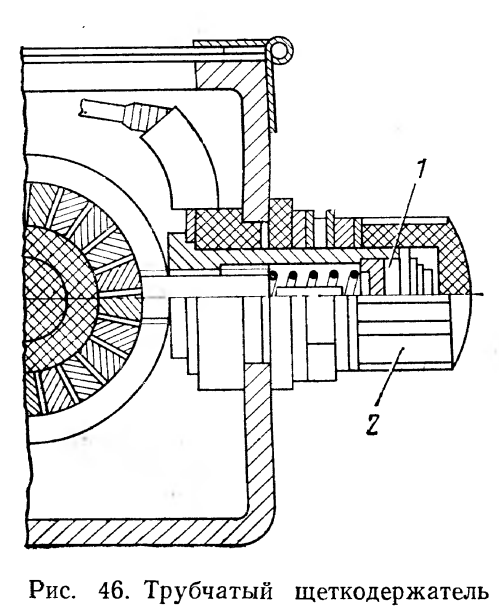

Электродвигатели типа МСП-0,25 выпускают с курковым щеткодержателем, который по мере износа щеток обеспечивает контактное нажатие в нужных пределах 2—3 Н (200—300 Гс) за счет характеристики пружины и изменения плеча развиваемой ею силы при повороте курка [10]. В ранее выпускавшихся электродвигателях этого типа использовались трубчатые щеткодержатели (рис. 46). В них нажатие щеток на коллектор регулировалось винтом 1, который закрыт колпачком 2. В щеткодержателях этого типа регулировка нажатия щеток на коллектор неточна, поскольку затруднено измерение силы их нажатия, ввиду труднодоступности к щеткам в зоне их контакта с пластинами коллектора.