Выправка пути в продольном профиле и по уровню. Выправка пути — одна из основных работ его текущего содержания, т.к. непосредственно связана с плавностью и безопасностью движения поездов. Она производится с целью ликвидации просадок одной или обеих рельсовых нитей в продольном направлении и отступлений во взаимном расположении рельсовых нитей по уровню.

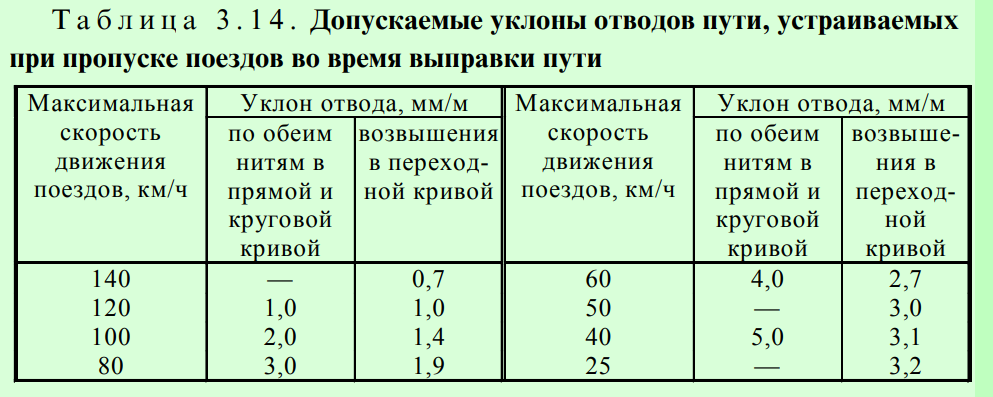

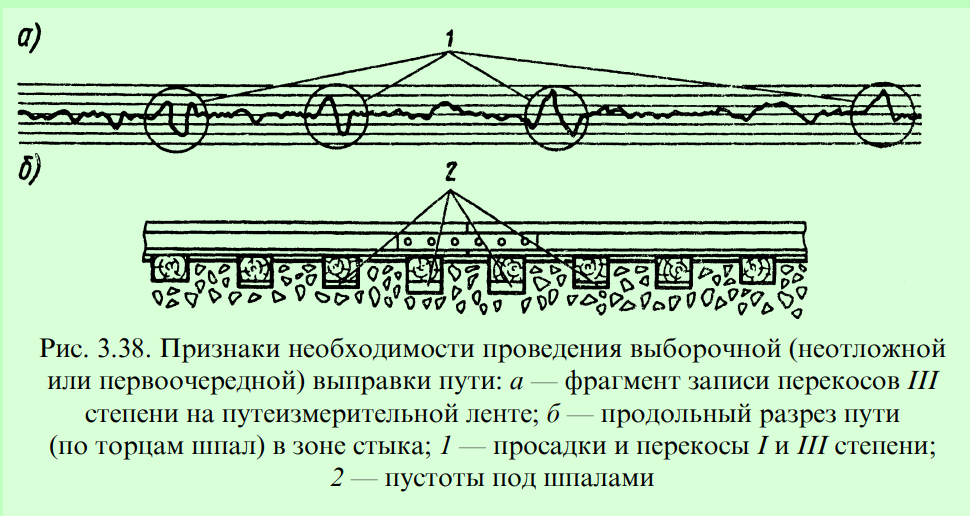

Необходимость выправки пути в процессе его текущего содержания определяют по результатам прохода путеизмерительного вагона, а также осмотров и проверок пути бригадиром, дорожным мастером и другими должностными лицами.

Критериями для назначения выправки пути служат отклонения от норм содержания рельсовых нитей по уровню, отводам возвышения наружного рельса, в местах сопряжений прямых с кривыми, а также местные просадки, неплотное прилегание рельса к подкладкам или шпал к балластной постели и др. (рис. 3.38)

Выправку пути выполняют следующими способами: подбив — кой балласта под шпалы (торцевые подбойки, электрошпалопод- бойки или выправочно-подбивочные машины); укладкой ре — гулировочных прокладок между рельсом и подкладкой при скреплении типа КБ; укладкой карточек между подкладкой и шпалой при костыльном скреплении ( в зимнее время); под — сыпкой балласта под шпалы на участках с асбестовым или песчаным балластом.

С целью обеспечения безопасности движения поездов при производстве выправки пути в интервалы времени между поездами устраивают для пропуска поездов по месту работ отводы пути не круче указанных в табл. 3.14.

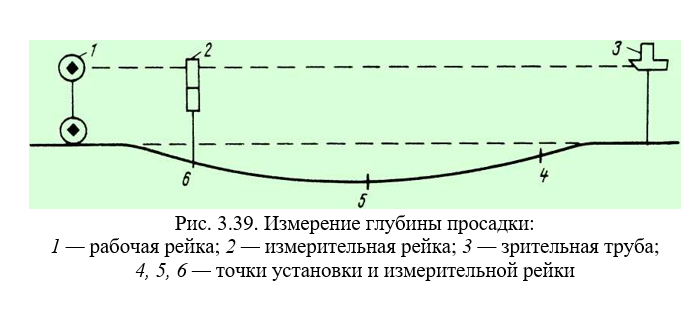

Перед выправкой пути выполняют измерительные работы, определяя высоту подъемки, границы просадок, взаимное расположение рельсовых нитей по уровню, толщину регулировочных прокладок или карточек.

Для измерения положения рельсовых нитей по уровню применяют путевой шаблон, а для определения границ просадок рельсовых нитей в продольном направлении и их глубины — оптический прибор ПРП (см. п. 3.1).

Высоту подъемки определяют измерением ординат от визирного луча оптического прибора (рис. 3.39) до головки рельса — по менее просевшей рельсовой нити; суммированием ординат с величинами отклонений по уровню — по другой нити.

Перед визированием бригадир пути отходит на 30—35 м от начала просадки и на глаз по нерабочей грани головки рельса менее просевшей нити определяет границы просадки. Зрительную трубу оптического прибора устанавливают на головку рельса за пять- шесть шпал до начала просадки, рабочую рейку — на столько же шпал за концом просадки. После установки на рельсе рабочей рейки на расстоянии пяти-шести шпал от зрительной трубы в сторону рабочей рейки устанавливают измерительную рейку, с помощью которой (с последующей ее перестановкой) ведется выправка пути по визирному лучу (см. рис. 3.39).

При выправке коротких просадок подбивкой шпал высоту подъемки пути определяет бригадир пути на глаз.

Если путь выправляют укладкой регулировочных прокладок, то при визировании оптическим прибором измеряют величину просадок, а затем по ним определяют толщину прокладок.

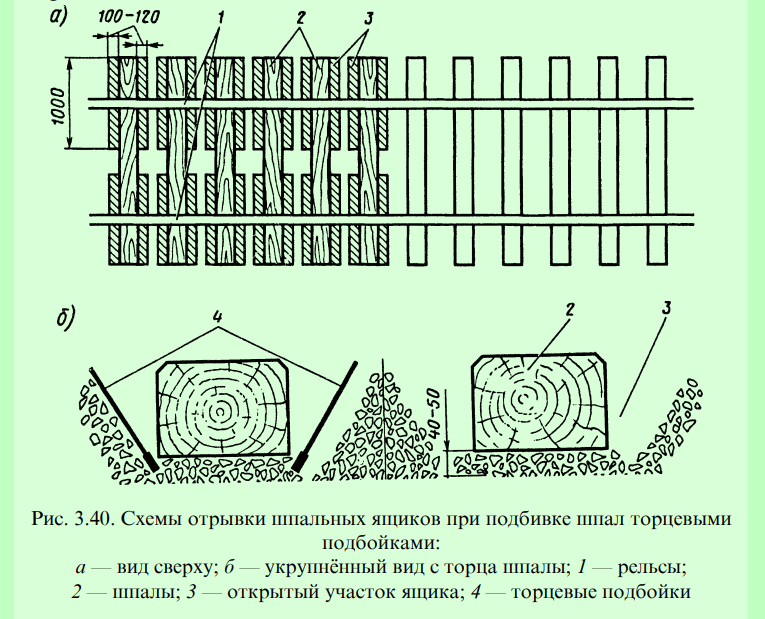

Выправка пути с подбивкой шпал торцевыми подбойками. Подбойки предназначены для уплотнения балласта под шпалами, причем торцевая подбойка применяется при щебеночном балласте, маховая — при песчаном.

Работы выполняет в интервалы времени между поездами путевая бригада численностью четыре-шесть монтёров пути. Сначала отрывают балласт в шпальных ящиках по схеме, показанной на рис. 3.40, а. Глубина отрывки балласта в ящиках — 4—5 см ниже подошвы шпал (рис. 3.40, б). При костыльном скреплении в месте выправки из-под подкладок удаляют карточки, уложенные в зимнее время, а при раздельном скреплении типа КБ — из-под рельса удаляют регулировочные прокладки.

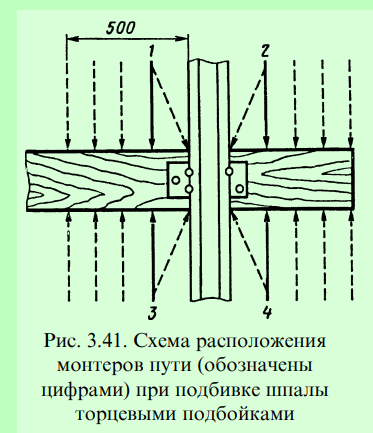

В местах двусторонней просадки пути, если она короткая (до 6 м), устанавливают (строго вертикально) домкраты. Бригадир пути отходит от места просадки на 25—30 м, становится около рельса и, нагнувшись, по канту головки рельса находит место просадки, после чего подаёт команду на подъёмку пути домкратами до выравнивания рельсовой нити. Затем он возвращается к домкратам, устанавливает по уровню в требуемое положение другую рельсовую нить, после чего четыре монтёра пути подбивают поднятые шпалы, располагаясь относительно них попарно лицом к подбиваемой шпале (рис. 3.41) и перемещаясь от рельса до конца шпалы и на 50 см в сторону от её середины.

При просадке длиной более 6 м домкраты располагают на расстоянии 5—6 шпал от начала просадки и по мере их подбивки последовательно, через такое же расстояние, переставляют по длине просадки.

При односторонней просадке домкратом вывешивается только одна рельсовая нить, а подбивку шпал выполняют: по всей длине шпалы, если величина подъёмки нити превышает 6 мм; с одной (поднятой) стороны, если подъёмка не превышает 6 мм и под шпалами нет люфтов.

После подбивки шпальные ящики засыпают прогрохоченным (вручную с помощью вил) щебнем, поправляют противоугоны (прижимают их к шпалам), оправляют балластную призму, обметают рельсы, шпалы и скрепления; если это стык, то подкрепляют в нём болты; при необходимости рихтуют путь.

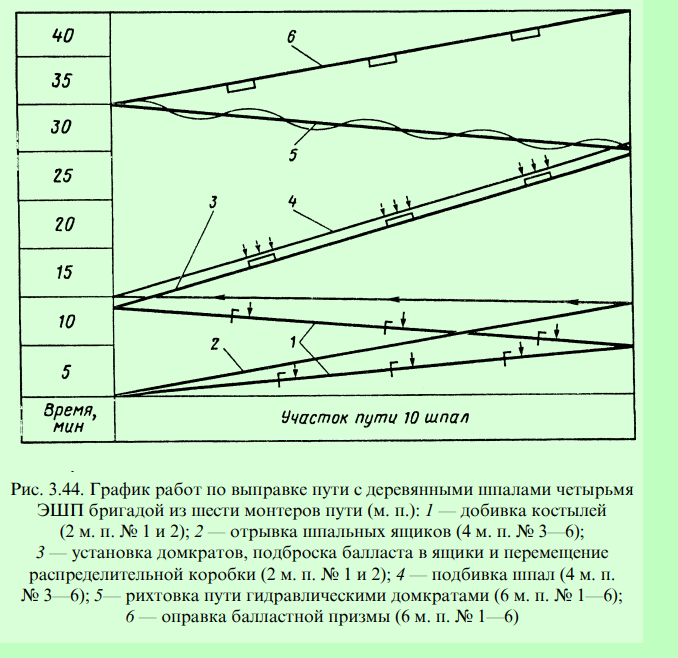

Выправка пути с подбивкой шпал электрошпалоподбойками (ЭШП). Работы выполняет че — тырьмя или восемью электрошпалоподбойками (рис. 3.42) бригада монтеров пути в составе 7 (17) человек.

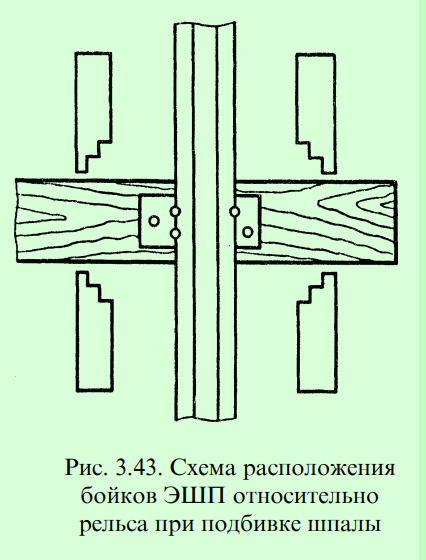

При использовании электро- шпалоподбоек на щебеночном балласте применяются зубчатые бойки, а на песчаном и асбестовом балласте — клиновые, при этом зубья бойков при подбивке должны быть направлены в сторону рельса (рис. 3.43).

Питание электрошпалоподбоек электрической энергией осуществляется от токоотборных точек или подвижной электро — станции. Включение электрошпалоподбоек в распределительную коробку должно быть таким, чтобы от вращения дебалансов они стремились перемещаться по направлению к рельсу. Распределительные коробки целесообразно располагать на легких тележках, передвигаемых по рельсу.

Корпуса электрошпалоподбо- ек должны иметь двойную изоляцию или защитно-отключающие устройства, предотвращающие поражение монтеров пути электрическим током, в противном случае электрошпалоподбой- ки должны при работе заземляться в соответствии с правилами пользования ими. Во время перехода бригады на новое место подбивки, а также перед пропуском поезда электрошпалоподбойки отключают от электропитания.

Перечень и последовательность технологических операций при выправке пути с подбивкой шпал ЭШП те же, что и при ручной подбивке шпал (рис. 3.44).

При незагрязненном, а также разрыхленном балласте отрывка шпальных ящиков не производится. Шпала считается подбитой, если частицы балласта под ее постелью уплотнены настолько, что подбойки не проникают в балласт, и одновременно увеличивается интенсивность вибрации электрошпалоподбоек, ощущаемая руками шпалоподбойщиков.

При выправке пути с подбивкой шпал ручными или электрическими шпалоподбойками должны соблюдаться следующие требования: отрывку шпальных ящиков следует вести от концов к середине шпалы; перед подбивкой шпал в местах выплесков балласт в шпальных ящиках должен быть вырезан и прогрохочен на глубину не менее 10 см ниже их подошвы; на бесстыковом пути отрывка балласта более, чем в пяти шпальных ящиках подряд не допускается; поднятый путь следует держать на домкратах до приближения к ним подбоек; сначала подбивают шпалы под рельсами, затем на 50 см в обе стороны от рельса; при подбивке деревянных шпал средняя их часть подбивается слабее, а железобетонных шпал — не подбивается совсем; при подбивке стыковых шпал поднимать рельсовую нить на них следует с запасом на осадку 2 мм, а на предстыковых — 1 мм.

Место работ по выправке пути с применением электрических или ручных шпалоподбоек, выполняемой с подъемкой до 2 см, ограждается с обеих сторон сигнальными знаками “Свисток”, а машинистам поездов выдаются предупреждения об особой бдительности и подаче оповестительных сигналов при приближении к месту работ; скорость движения поездов не ограничивается. При выправке пути с подъёмкой от 2 до 6 см место работ ограждается сигналами уменьшения скорости, а на поезда выдаются предупреждения о следовании по месту работ со скоростью не более 40 км/ч.

Выправка пути укладкой регулировочных прокладок нашла широкое распространение при текущем содержании пути с раздельным промежуточным скреплением (типа КБ), особенно при железобетонных шпалах, т.к. путь в этом случае обладает большей жёсткостью и более интенсивно накапливает остаточные деформации. Преимуществом этого способа является малая трудоёмкость и возможность сохранить нетронутой балластную постель под шпалами.

Такая выправка пути может применяться на участках, где отсутствуют люфты в зоне между шпалой и балластом. Если они есть, выправляют путь подбивкой шпал.

С помощью прокладок выправляют просадки величиной до 10 мм. При большей величине просадок путь следует выправлять подбивкой шпал, иначе существенно ухудшатся условия работы скреплений и может начаться угон рельсовых плетей.

Работы выполняют два монтёра пути под руководством бригадира пути. Порядок выполнения выправочных работ следующий. По визирному лучу с помощью измерительной рейки определяют по одной нити толщину прокладок для каждой шпалы; по другой нити толщина прокладок определяется с учётом отклонений по уровню. Толщина укладываемых прокладок записывается мелом на рельсе или шпалах, после чего подбирают прокладки соответствующей толщины и раскладывают их по концам шпал.

Регулировочные прокладки для укладки под рельс изготавливают из кордонита, полиэтилена или фанеры толщиной 1,5; 3; 5; 7; 9 мм. Дополнительно к прокладкам-амортизаторам на каждый конец шпалы укладывают не более двух регулировочных прокладок. При этом общая толщина прокладок (с учётом амортизационных) должна быть для скрепления КБ не более 14 мм.

Затем, начиная с двух шпал до начала укладки прокладок, но не более чем на восьми концах шпал подряд, торцевыми ключами за пять-семь оборотов отвёртывают гайки клеммных болтов, домкратом вывешивают рельс, на подкладки под его подошву укладывают лежащие на концах шпал прокладки, опускают рельс, снимают домкрат и затягивают гайки клеммных болтов.

Место работ по выправке пути на регулировочные прокладки ограждается сигнальными знаками “Свисток”.

Выправка пути подсыпкой балласта под шпалы (суфляж). Эта операция применяется на участках бесстыкового и звеньевого пути с чистым асбестовым или песчаным балластом при просадках величиной до 15 мм. Работы ведут четыре монтёра пути под руководством бригадира пути.

В подготовительный период в местах выправки пути подсыпкой при необходимости регулируют стыковые зазоры, добивают костыли и поправляют противоугоны или подтягивают гайки промежуточного скрепления, а также определяют величины просадок рельсовых нитей под шпалами.

В основной период при необходимости снимают карточки или регулировочные прокладки, отрывают торцы шпал, устанавливают домкраты и вывешивают путь, подсыпают балласт, снимают домкраты и засыпают торцы шпал с трамбовкой балласта.

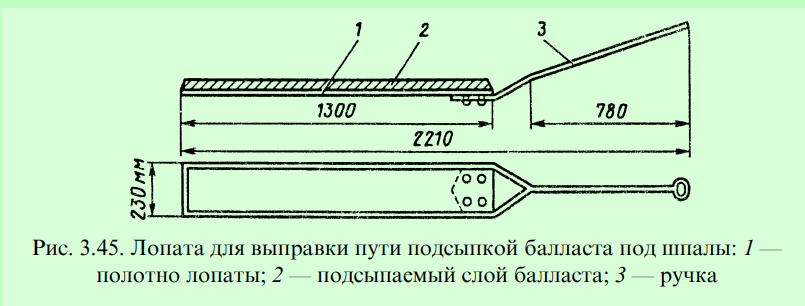

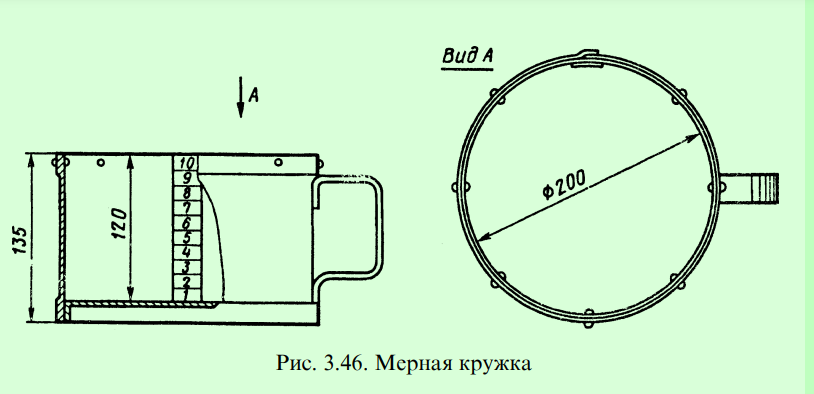

Балласт у торцов шпал отрывают одновременно не более чем у шести концов шпал. Балласт отрывают со стороны обочины до нижней постели шпалы с уклоном к обочине, а со стороны междупутья — на длину, обеспечивающую наклон лопаты (рис. 3.45), при котором распределённый на её полотне балласт не сползал бы вниз. Количество балласта (порция) для подсыпки под каждый конец шпалы зависит от размера просадки пути и измеряется в делениях специальной мерной кружки (рис. 3.46). Порция балласта, равная одному делению, позволяет поднять конец шпалы на 1 мм.

Подсыпка производится на высоту до 10 мм, высота вывески пути домкратами не должна превышать 40 мм.

Прежде чем подсыпать балласт под шпалу, его равномерно распределяют по поверхности лопаты, затем ее на всю длину медленно подводят под шпалу и резким рывком выдёргивают наружу. При подсыпке конвейерной лопатой её подводят под шпалу с помощью специального шнура и гибкой ленты и постепенно извлекают из- под шпалы, оставляя на её постели равномерно распределённый слой балласта. После подсыпки балласта под шпалы засыпают их торцы балластом.

После выправки путь должен быть отрихтован, балласт у торцов шпал уплотнён, балластная призма заправлена и спланирована.

Место работ по выправке пути способом подсыпки балласта ограждается сигнальными знаками “Свисток”.

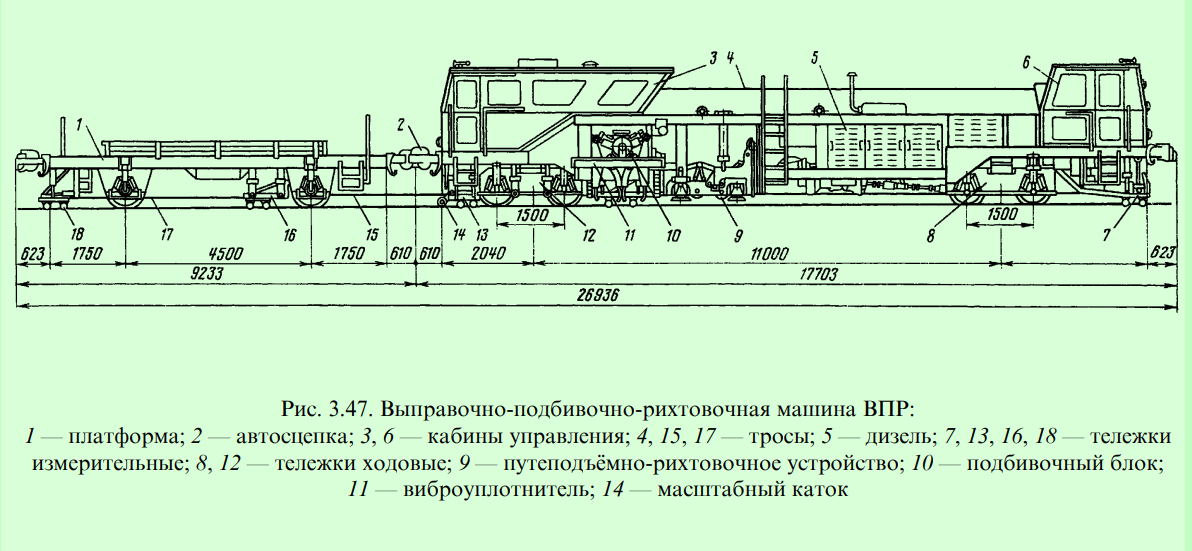

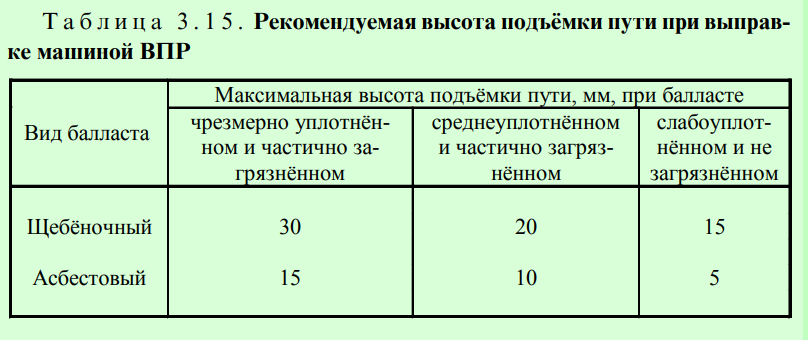

Выправка пути с подбивкой шпал шпалоподбивочными машинами . Для выправки пути в профиле, в плане и по уровню применяют самоходные выправочно-подбивочно-рихтовочные машины цикличного действия типа ВПР отечественного и зарубежного производства, одновременно подбивающие две шпалы (рис. 3.47). Наилучшее качество выправки и наибольшая производительность машин достигается при подъёмке пути на высоту 15—25 мм. В этих случаях обеспечивается быстрое погружение подбоек в балласт и создание равномерно уплотненной постели под шпалой при его обжатии.

В связи с необходимостью обязательной подъёмки при подбивке такие машины не могут применяться при исправлении коротких просадок, перекосов, отклонений по уровню, т.к. при этом на отрезках выправленного пути будут возникать локальные искажения продольного профиля в виде бугров. Поэтому рекомендуется выправлять путь с применением шпалоподбивочных машин участками протяжённостью не менее 100 м. В начале и в конце таких участков устраивается отвод, длина которого зависит от выбранной величины подъёмки пути (табл. 3.15). Уклон отвода не должен превышать значений, приведённых в табл. 3.14.

Примечание. Во втором и третьем столбцах высота подъёмки устанавливается из условия возможности внедрения подбоек в балласт; в четвёртом столбце — из условия возможности выравнивания пути в профиле.

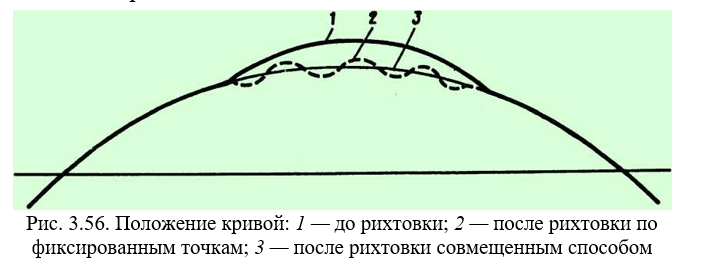

Нивелировочная контрольно-измерительная система машин ВПР имеет три главные точки. Передняя по ходу движения точка фиксирует положение рельсовой нити на невыправленном пути, задняя — на выправленном, в расположенной между ними средней точке находится подъёмное устройство машины. Выправка пути в продольном профиле проводится способом сглаживания и способом фиксированных точек. При работе способом сглаживания путь в средней точке автоматически выводится на прямую линию между передней и задней точками. В связи с тем, что передняя точка измерительной системы при движении машины копирует положение невыправленного пути, полной ликвидации неровностей в средней точке не происходит. Величина их уменьшается примерно в 8—10 раз. Вести выправку пути способом сглаживания целесообразно в тех случаях, когда не нужно исправлять положение пути в продольном профиле и местные неровности невелики (не превышают 20—25 мм). Установку пути по уровню обеспечивают маятниковые электронные датчики.

Перед выправкой пути способом фиксированных то — чек производят его нивелировку, определяют величину подъёмки, записывают её значение на каждой 5—7 шпале. Визирование удобнее выполнять прибором ПРП. В процессе выправки останавливают машину около каждой шпалы с записью, фиксируют переднюю точку троса на нужную высоту подъёмки. Дальнейшая работа ведется так же, как и при способе сглаживания: система автоматически выполняет команду с учётом изменившегося положения передней точки.

Путевые машины, у которых контрольно-измерительная система дополнена бортовым компьютером, могут вести выправку способом постановки пути в заданное положение, используя методы

электронного сглаживания или проектных отметок. В отличие от обычного способа сглаживания электронное выполняется с помощью компьютерной программы, работающей по результатам измерительного прохода машины.

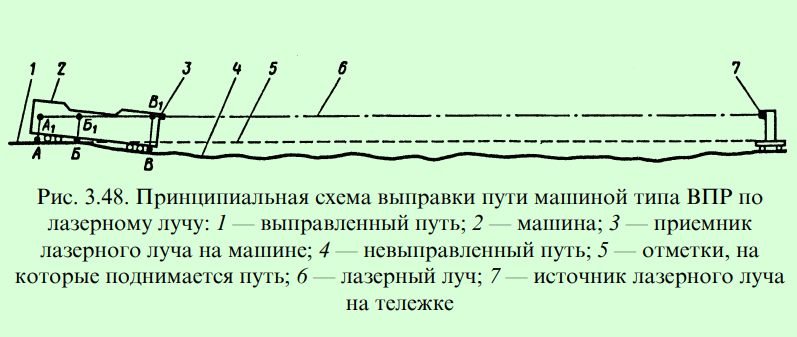

Машины, оборудованные лазерным устройством, могут вести выправку прямых в профиле и в плане и постановку их на заданные отметки участками длиной 250—300 м (рис. 3.48). Машину и лазерную тележку устанавливают в точках перелома профиля или в промежуточных точках элемента профиля, имеющих относительно примыкающих участков пути наиболее высокие отметки (бугры). С помощью лазерной тележки снимают фактическое положение пути, которое вводится в бортовой компьютер и корректируется оператором. Такое использование лазерной тележки заменяет геодезическую съёмку.

Выправка пути машинами ВПР обеспечивает высокое качество работ при минимуме ручного труда. Он остаётся только при выполнении подготовительных и заключительных работ.

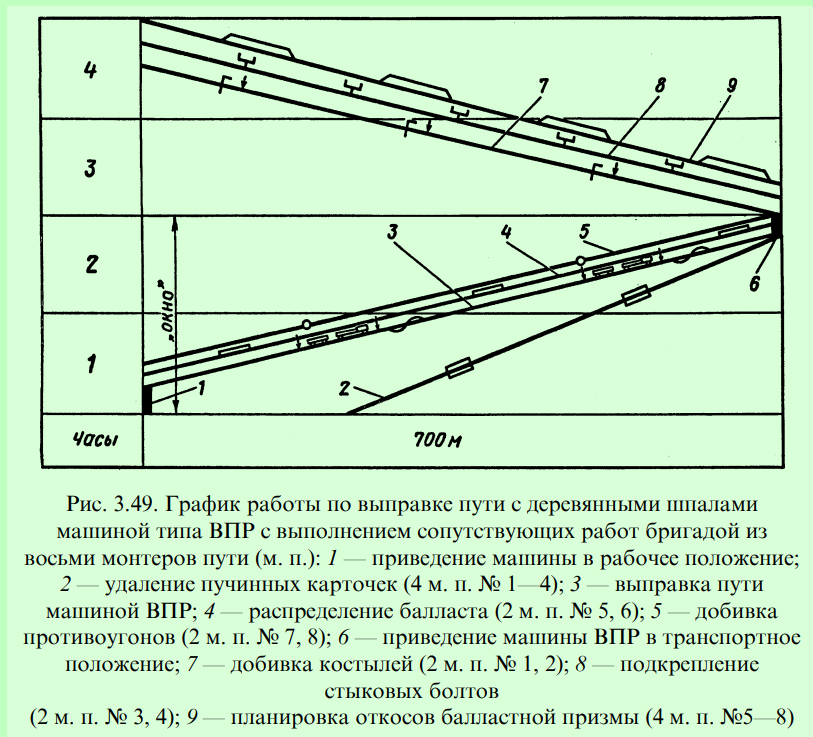

Выправку пути машиной ВПР выполняют в технологическое “окно” продолжительностью 2 ч (рис. 3.49) под руководством дорожного мастера. Сопутствующие работы выполняет вручную или с применением механизмов бригада в составе 8—15 чел. Численность бригады определяется для каждого участка в зависимости от объёма сопутствующих работ.

Все работы по выправке подразделяются на подготовительные, основные, выполняемые в период “окна”, и заключительные, выполняемые после “окна”.

В подготовительный и заключительный периоды выполняются те же работы, что и при выправке пути электрошпалоподбойками.

В “окно” после прохода последнего графикового поезда и о г — раждения места работ сигналами остановки снимают пучинные карточки при костыльном скреплении или регулировочные прокладки при раздельном. Если предстоит снять большое число карточек, работы по их удалению начинают за 2—3 ч до начала “окна”, для чего при необходимости ограничивают скорость движения поездов.

Машина ВПР (см. рис. 3.47), прибыв к месту работ, в течение 8 мин приводится из транспортного положения в рабочее, выводится на автоматический режим управления с включением подъёмно-рихтовочного устройства, подбивочных блоков и уплотнителей. Затем начинается работа машины по выправке, подбивке балласта под шпалами и уплотнению плеч балластной призмы у торцов шпал. Величина подъёмки и рихтовки пути определяется нивелировочным и рихтовочным устройствами машины, автоматически включающимися при опускании подбивочного блока.

За 5—10 мин до окончания “окна” машина ВПР заканчивает работу, приводится в транспортное положение и отправляется на станцию. Вслед за машиной четыре монтёра пути при необходимости подсыпают и планируют балласт и добивают противоугоны, отошедшие от шпал при подбивке.

После окончания работ и проверки состояния пути перегон открывают для движения поездов: на звеньевом пути при подъёмке и сдвижке пути до 20 мм пропуск поездов осуществляется без снижения установленной скорости, а при сдвижке более 20 до 60 мм — не более 60 км/ч для первых двух-трёх поездов; на бесстыковом пути — во всех случаях не более 60 км/ч для первых двух-трёх поездов.

После “окна“ восемь монтёров пути добивают костыли, подтягивают стыковые болты и планируют откосы балластной призмы. На этом работы на заданном участке заканчиваются.

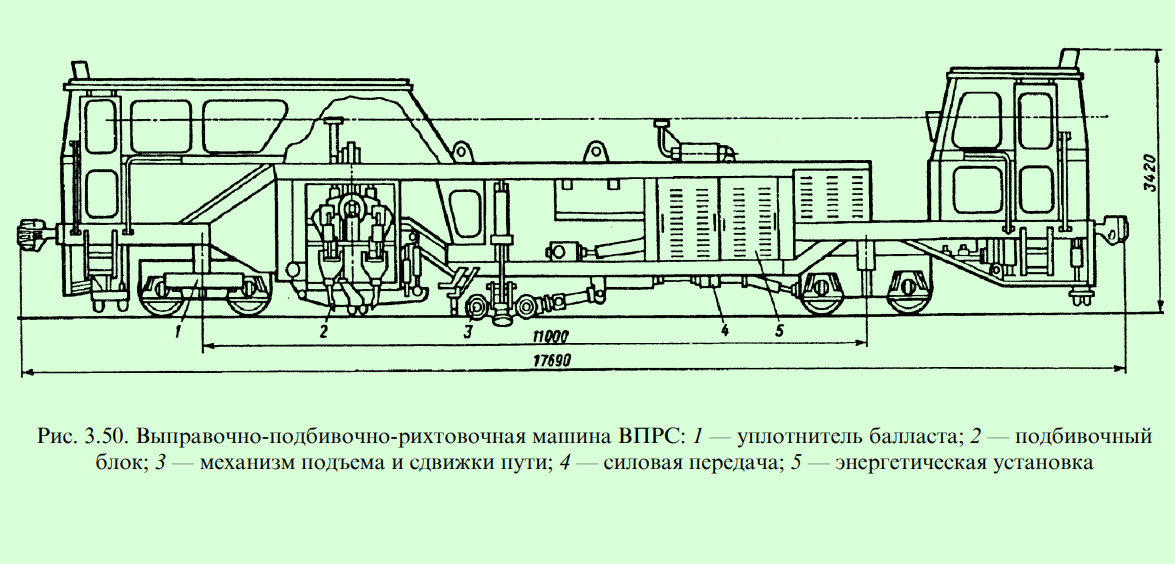

Выправка стрелочного перевода с подбивкой брусьев выправочно- подбивочно-рихтовочной машиной ВПРС. В отличие от машин типа ВПР, машина ВПРС (рис. 3.50) является одно ш п а л ь н о й. Она может вести выправку как стрелочных переводов с подбивкой переводных брусьев, так и пути с подбивкой шпал.

По принципу действия машина ВПРС в значительной степени унифицирована с машиной ВПР. Принципиальными её отличи — я м и от машины ВПР, кроме одношпальности, являются: возможность перемещения подбивочных блоков поперёк пути; возможность изменения угла наклона подбоек к рельсу; раздельное управление левым и правым подбивочными блоками, а также наличие в связи с этим, кроме основной кабины машиниста, двух боковых рабочих мест. Наряду с роликовыми захватами за головки рельсов машина имеет дополнительные пальцевые захваты, позволяющие поднимать стрелочный перевод за подошву рельса или под его головку в стеснённых местах. Машины фирмы “Плассер и Тойрер”, кроме этого, оборудованы выдвигающейся балкой, позволяющей осуществлять подъёмку стрелочного перевода по боковому направлению. Такие машины уже появляются на отечественных железных дорогах.

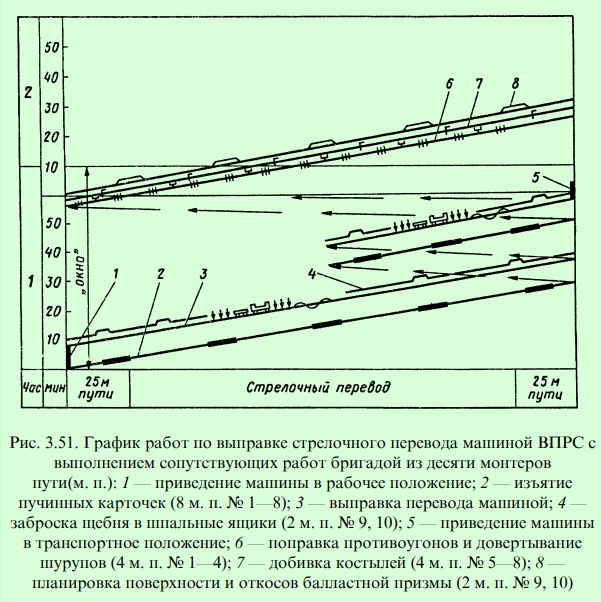

В профиле и плане стрелочный перевод выправляется по методу сглаживания или с постановкой на заданные отметки, определяемые с помощью визирных оптических приборов, нивелира и теодолита по контррельсовой нити прямого направления накануне выправки; остальная часть перевода выправляется по уровню. Способ выправки и высота подъёмки определяются так же, как для пути вне стрелочного перевода. При этом следует учитывать положение остальных стрелочных переводов, входящих в стрелочную улицу, и примыкающего пути, а также положение съездов. В случае выправки переводов на железобетонных брусьях машинами, у которых не проведено усиление цилиндров подъёма, одноразовая подъёмка не должна превышать 20—30 мм.

Сопутствующие работы по снятию карточек, добивке противоугонов, закреплению болтов и шурупов, добивке костылей, планировке и уплотнению балласта в ящиках и на откосах призмы выполняются путевой бригадой в составе монтёров пути (рис. 3.51).

Рихтовка пути. В плане путь должен содержаться без видимых отклонений от прямого направления на прямых участках; с одинаковыми стрелами изгиба — на кривых одного радиуса; с равномерным нарастанием стрел — на переходных кривых.

Натурное положение пути в плане характеризуется стрелами изгиба рихтовочной рельсовой нити от хорды постоянной длины (см. рис. 2.17). Рихтовка пути назначается по результатам анализа графика стрел на ленте путеизмерительного вагона или натурной проверки состояния пути в плане визуальным определением мест с отклонениями пути от нормального положения. Кроме этого, рихтовка выполняется после окончания всех работ, сопровождающихся нарушением плавности пути (выправка пути, разгонка зазоров, смена шпал и др.).

Рихтуют путь по одной и той же рельсовой нити: на кривых — по наружной (возвышенной); на прямых однопутных линиях — по правой нити по счёту километров (при содержании на прямом участке одной рельсовой нити с возвышением относительно другой — по пониженной нити); на двухпутных линиях — по междупутной нити.

Перед рихтовкой проверяют стыковые зазоры, а на бесстыковом пути измеряют температуру рельсов. Не допускается приступать к рихтовке, если на звеньевом пути есть два и более подряд слитых зазора, а на бесстыковом пути температура рельсов превышает допускаемую для данного вида рихтовки (см. п. 2.4). Если есть слитые в стыках зазоры, до начала рихтовки они должны быть отрегулированы.

Рихтовать путь в кривых сложнее, чем в прямых. Рихтовка прямых участков при небольших расстройствах производится без предварительных расчётов — на глаз, ориентируясь на видимую прямолинейность пути перед и за местом сдвижки пути. При рихтовке же пути в кривой необходимо ориентироваться на его кривизну, соответствующую радиусу данной кривой, определить которую на глаз невозможно, особенно при наличии на кривой плавных (длиной более 30 м) отклонений в плане.

Поэтому в кривых, как правило, рихтуют путь на глаз только в местах коротких (длиной до 30 м) отступлений в плане (углов). В других случаях кривые рихтуют совмещённым способом: в реперных точках, отстоящих одна от другой на 10 м, сдвигают путь по расчёту (см. п. 2.5), а в промежутках между этими точками — на глаз.

Перед началом работ измеряют стрелы изгиба, используя капроновый шнур и способы расчёта величины сдвижек пути.

В процессе производства работ измерения ведут приборами ПРП или стрелографами, имеющимися на рихтовочных машинах и позволяющими непрерывно измерять и записывать стрелы на специальную ленту.

Рихтовку пути выполняет путевая бригада либо с применением гидравлических приборов, либо с помощью рихтовочных машин.

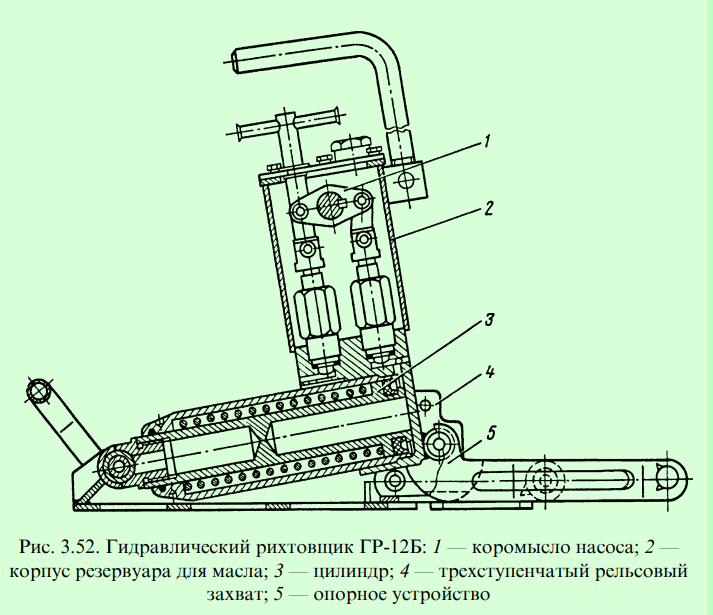

Рихтовка пути гидравлическими приборами. Для этого используется комплект гидравлических приборов типа ГР-12Б (рис. 3.52) из трёх-семи штук.

Работами руководит бригадир пути. Если он уже имеет достаточный опыт, то определяет сдвижку на глаз или с использованием бинокля. А бригадир, не имеющий опыта рихтовки или с недостаточным опытом рихтует путь с применением о п т и ч е ского прибора. При рихтовке на глаз бригадир пути отходит от группы монтёров, сдвигающих путь, на 40—50 м (а при использовании бинокля — до 100 м) в сторону, противоположную направлению перемещения группы монтёров по ходу рихтовки. Стоя над рельсом рихтовочной нити лицом в сторону рихтовки (рельс находится между его ног), он по рабочему канту рельса определяет место и порядок расстановки гидравлических приборов.

Число гидравлических приборов подбирается в зависимости от величины сдвижки, вида и степени уплотнения балласта, мощности конструкции пути (звеньевой бесстыковой), а также от того, прямой это или кривой участок. Например, в случае рихтовки бесстыкового пути с рельсами Р65 и железобетонными шпалами при уплотнённом щебёночном балласте на кривом участке необходимо не менее семи приборов, а при рихтовке пути с деревянными шпалами на свежем асбестовом балласте на прямом участке достаточно трёх.

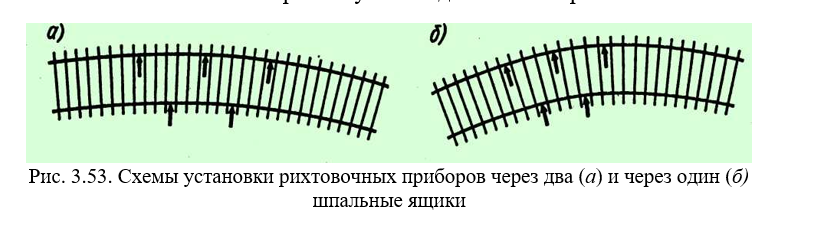

Рихтовочные приборы устанавливаются через два-три шпальных ящика один от другого в шахматном порядке, а при наличии “угла” — через один ящик (рис. 3.53).

Если это “угол”, который может быть устранён за одну установку гидравлических приборов, то бригадир определяет место наибольшего отклонения пути, где устанавливается средний прибор из находящихся на данной нити. Остальные приборы распределяются поровну с обеих сторон от среднего. Если же неровность длинная и требует нескольких перестановок гидравлических приборов со сдвижкой пути в одну сторону, то бригадир пути в начале рихтовки и в последующих точках установки приборов определяет место крайнего из них (со своей стороны) и порядок расположения других приборов. Большее число приборов устанавливают на той рельсовой нити, в сторону которой рихтуется путь. С неё же в первую очередь снимают давление рихтовщиков по окончании сдвижки.

Сдвижку пути выполняют с некоторым запасом (1—3 мм), учитывающим обратную отдачу рельса после снятия давления в приборах. Она зависит от конструкции пути (тип рельса, вид шпал) и величины сдвижки и оценивается до начала работ.

Если щебёночный балласт уплотнённый, перед сдвижкой его рыхлят ломами у торцов шпал со стороны, куда она будет направлена. Одновременно готовят места для установки гидравлических приборов. Затем группа монтёров (по числу приборов) сдвигает путь. После начала сдвижки пути бригадир определяет момент ее окончания. На прямом участке таким моментом является доведение сдвигаемого отрезка пути до общей прямолинейности с участком, просматриваемым бригадиром пути на длине до места сдвижки, а на кривой — до такой же кривизны, что и на отрихтованном участке кривой.

В случае применения оп — тического прибора (см.п. 3.1) путь рихтуют в следующем порядке. На длине около 200 м просматривают в бинокль рихтовочную рельсовую нить и по ней выбирают крайние точки рихтуемого участка или границы рихтовочного створа (рис. 3.54). В одной из крайних точек рихтуемого участка на головку рельса устанавливают зрительную трубу, а в другой крайней точке — рабочую рейку. Пересечение нитей трубы совмещают с пересечением линий ромба рабочей рейки, которая остаётся на месте до окончания рихтовки в пределах данного рихтовочного створа. Измерительную рейку устанавливают в процессе рихтовки в точках, где необходима сдвижка (например, в точках А, Б, В), и оставляют на месте до тех пор, пока путь в этом месте сдвинется на нужную величину.

Зрительную трубу устанавливает руководитель работы, измерительную рейку — один монтёр пути, рабочую рейку — другой. Третий отрывает балласт у торцов шпал с той стороны, куда будет сдвигаться путь. Остальные монтёры устанавливают гидрорихтовщики по обе стороны точки А и по команде руководителя работ сдвигают путь на столько, чтобы после снятия усилий с гидравлических рихтовщиков оси измерительной и рабочей реек совпали. После этого измерительную рейку переносят на следующую точку (точка Б), и производят сдвижку в том же порядке. В процессе рихтовки постоянно следят за показаниями круглого уровня на рейках для обеспечения отвесного их положения. При сплошной сдвижке пути в одну сторону измерительную рейку переставляют на 4— 5 м от последнего места её стоянки.

Для пропуска поезда оптический прибор и рейки снимают с пути, при необходимости устраивают плавный отвод, пустоты, образовавшиеся у торцов шпал, засыпают балластом.

Состав бригады монтёров для рихтовки пути гидравлическими рихтовщиками определяется из расчёта 1 чел. на рихтовщик с добавлением двух-трёх монтёров на отрывку балласта и заделку пустот у торцов шпал. В случае применения оптического прибора бригада увеличивается на один-два человека для установки и переноски рабочих реек.

В кривых участках путь рихтуют по расчетным величинам сдвижек (см. п. 2.5). В качестве рихтовочного базиса в этом случае служат забитые в балласт деревянные колья или металлические шпильки. Их располагают с таким расчётом, чтобы после рихтовки между подошвой рельса упорной нити и колом (шпилькой) получилось определённое расстояние (например, 0,5 м).

Рихтовка участка пути на щебёночном балласте и де — ревянных шпалах пятью гидравлическими приборами выполняется бригадой в составе восьми монтёров.

Последовательность выполнения операций при этом следующая: пять монтёров отрывают торцы шпал с той стороны, куда будет сдвинут путь; три — по указаниям руководителя работ делают в шпальных ящиках углубления для установки гидравлических приборов в шахматном порядке через два-три ящика. По окончании подготовительных работ на небольшом протяжении, намеченном для рихтовки, бригада приступает к рихтовке. В отрытые углубления пять монтёров устанавливают пять гидравлических приборов так, чтобы наконечник штока упирался под головку рельса с наклоном к пути не более 40 °С. Рихтовка при большем угле наклона штока вызывает излишнюю вывеску пути и нарушение положения его по уровню. После установки приборов по указанию руководителя работ монтеры сдвигают путь на требуемую величину, которую контролируют металлической линейкой или специальным шаблоном. Впереди группы рихтовщиков два монтёра отрывают балласт у торцов шпал. Вслед за рихтовкой один монтёр засыпает торцы шпал балластом и трамбует его, а после того как первый участок отрихтован, к нему присоединяются два монтера, работавшие на приборах. Остальные пять монтёров в это время готовят следующий участок для рихтовки. Перед обеденным перерывом и в конце рабочего дня после рихтовки добивают костыли и оправляют балластную призму. Путь проверяют по шаблону и уровню.

Рихтовка участков звеньевого пути при любой сдвижке и бесстыкового пути со сдвижкой до 10 мм проводится под руководством бригадира пути. Место проведения работ в этих случаях ограждается: на звеньевом пути при сдвижке одновременно на величину до 20 мм — сигнальными знаками “Свисток”, при сдвижке на величину от 20 до 60 мм — сигналами уменьшения скорости с выдачей предупреждения на поезда о проследовании места работ со скоростью 25 км/ч; на бесстыковом пути при сдвижке до 10 мм — сигналами остановки с выдачей предупреждений на поезда о проследовании места работ без снижения скорости, а при сдвижке от 10 до 60 мм — сигналами остановки с пропуском поездов со снижением скорости (со снятием красного сигнала) до 25 км/ч.

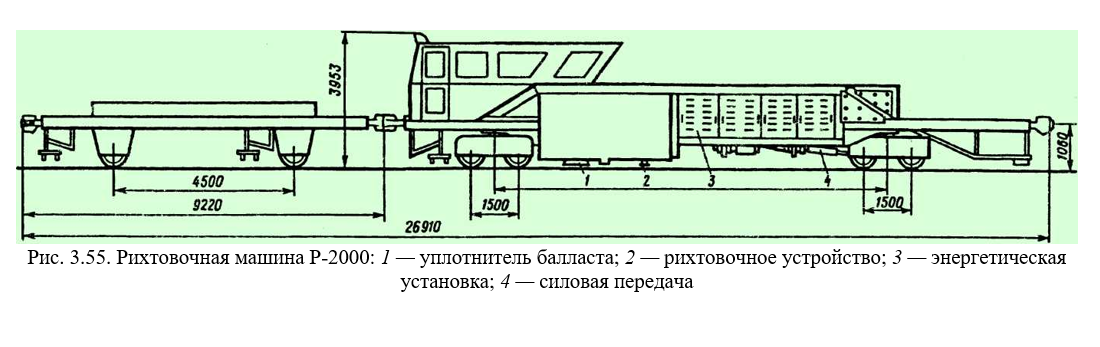

Рихтовка пути рихтовочными машинами. Для рихтовки пути применяются: самоходная рихтовочная машина Р-2000 цикличного действия (рис. 3.55); путерихтовочная машина ПРБ системы Ба- лашенко; электробалластёр ЭЛБ, оборудованный навесным рихтовочным устройством. ЭЛБ и ПРБ транспортируются с помощью локомотива.

Отличиями являются: конструктивное устройство подъёмных и сдвигающих органов машин (у машины Р-2000 — роликовые подъёмники; у ЭЛБ и ПРБ — магнитные); сдвигающие усилия (у ПРБ и ЭЛБ они больше, чем у машины Р-2000); размеры измерительных хорд, коэффициентами сглаживания неровностей пути, равными: для машины Р-2000 — 4 (округлённо); для ЭЛБ — 6; для ПРБ — 8; способ перемещения машины непосредственно при рихтовке пути: у Р-2000 — цикличный (сдвижка пути при остановке машины); у ЭЛБ и ПРБ — непрерывный (сдвижка пути без остановки машины).

Машины могут рихтовать путь: по способу сглажива — н и я; с постановкой в заданное положение по расчёту (фиксированные точки), совмещённым способом. Принципы рихтовки у всех машин аналогичны: на прямых участках критерием отрихтованности является расположение трёх измерительных точек хорды на прямой линии, являющейся осью отрихтованного пути; на кривых — равенство отношений стрел, измеренных в двух точках четырёхточечной хорды.

В процессе работы способом сглаживания машина в автоматическом режиме устраняет местные неровности, находящиеся в пределах её измерительной хорды. Длинные отступления (“за- водины“) этим способом не ликвидируются, при проходе по ним машины происходит сглаживание мелких неровностей.

Для передвижки прямых и кривых участков пути в правильное проектное положение используют способ фиксированных точек. На прямых оптическим прибором или теодолитом определяют величину сдвижки, на кривых замеряют стрелы изгиба и производят расчёт выправки. Величины сдвижек записывают прямо на шпалах. Оператор, находящийся в передней кабине, при подъёзде к очередной записи на шпале останавливает машину, перемещает передний конец троса измерительной хорды на указанную величину сдвижки, и далее рихтовочная система машины работает в режиме сглаживания.

Рихтовка кривых способом сглаживания машинами с трёх — точечным измерительным устройством (ПРБ, ЭЛБ) выполняется за два прохода.

При первом проходе записывают график натурных стрел наружной рельсовой колеи. На график наносят или линию проектных стрел, полученную в результате предварительного расчёта кривой, или усреднённую линию графика стрел, которая наносится вручную без расчётов. Во время второго проезда оператор вручную перемещает управляющую каретку или по линии графика проектных стрел, или по линии усреднённых стрел. В местах неисправности в плане путь сдвигается до значения проектных или усреднённых стрел.

Машины с чётырёхточечным измерительным ус — тройством (ВПР, ВПРС, Р-2000) рихтуют кривые способом сглаживания за один проход.

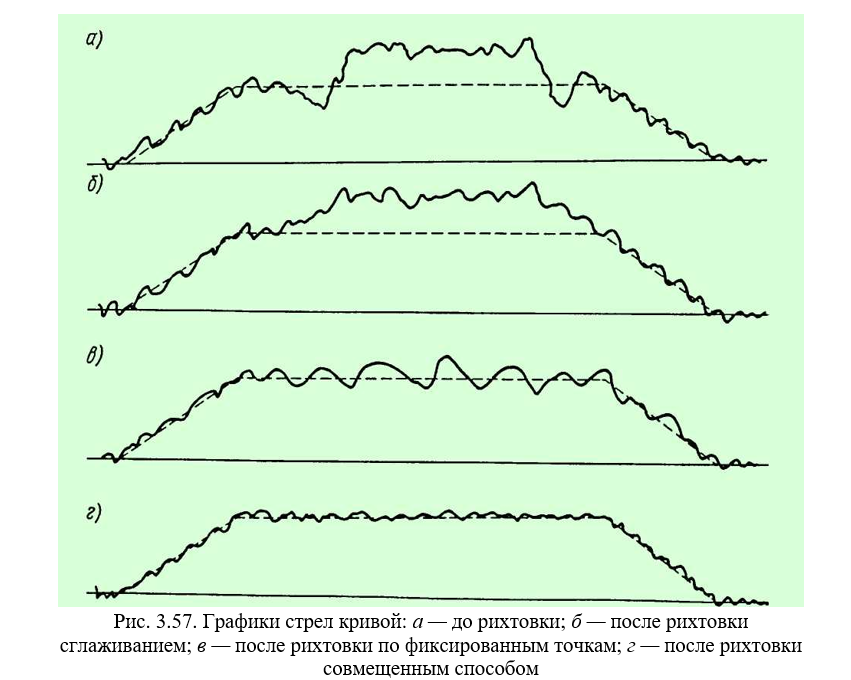

От способа рихтовки (сглаживание, способ фиксированных точек или совмещённый) зависит состояние пути в плане после рихтовки (рис. 3.56, 3.57).

Поскольку сдвижка пути машинами проводится при вывешенной путевой решётке, возможно образование отклонений по уровню . Поэтому подъёмка пути допускается не более чем на 10—15 мм.

Способ рихтовки определяет дорожный мастер. Он же является руководителем работ.

После окончания работ по рихтовке проверяют состояние пути по шаблону и уровню после пропуска одного-двух поездов с последующим устранением отступлений. На звеньевом пути при сдвижке пути до 20 мм пропуск поездов осуществляется без снижения установленной скорости, а при сдвижке более 20 до 60 мм — не выше 60 км/ч для первых двух-трех поездов; на бесстыковом пути — во всех случаях не выше 60 км/ч для первых двух-трёх поездов.

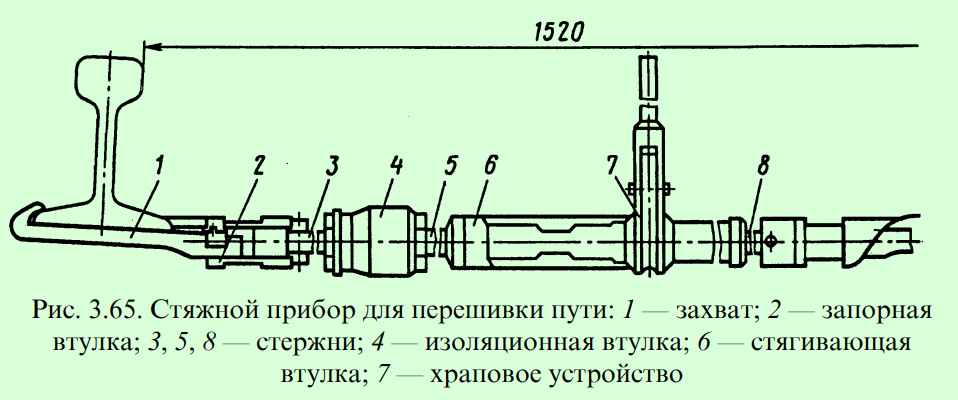

Регулировка и разгонка стыковых зазоров. Для возвращения рельсов звеньевого пути (при их угоне) в нормальное положение делают регулировку или разгонку зазоров. Если при этом приведение величин зазоров к нормальным осуществляется без разрыва стыков, то оно относится к “регулировке зазоров”, а если с разрывом, то к “разгонке зазоров”.

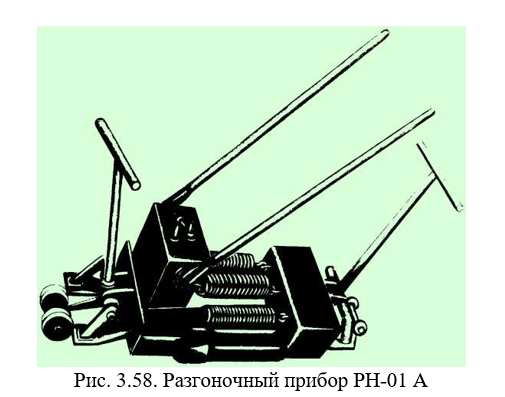

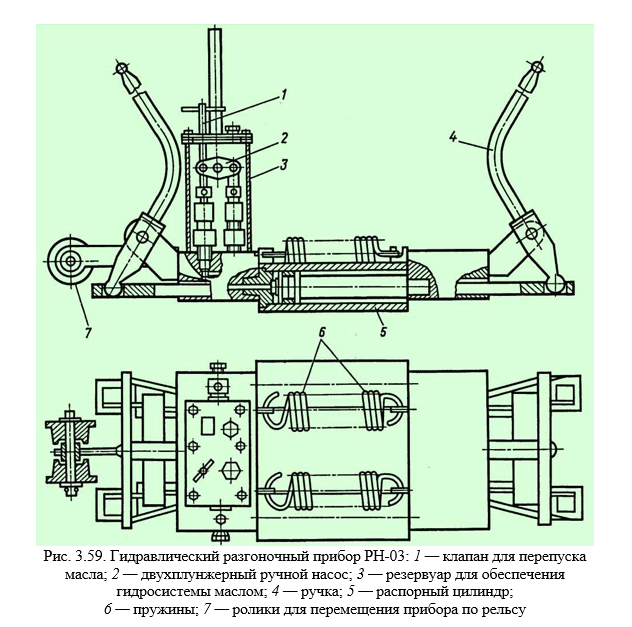

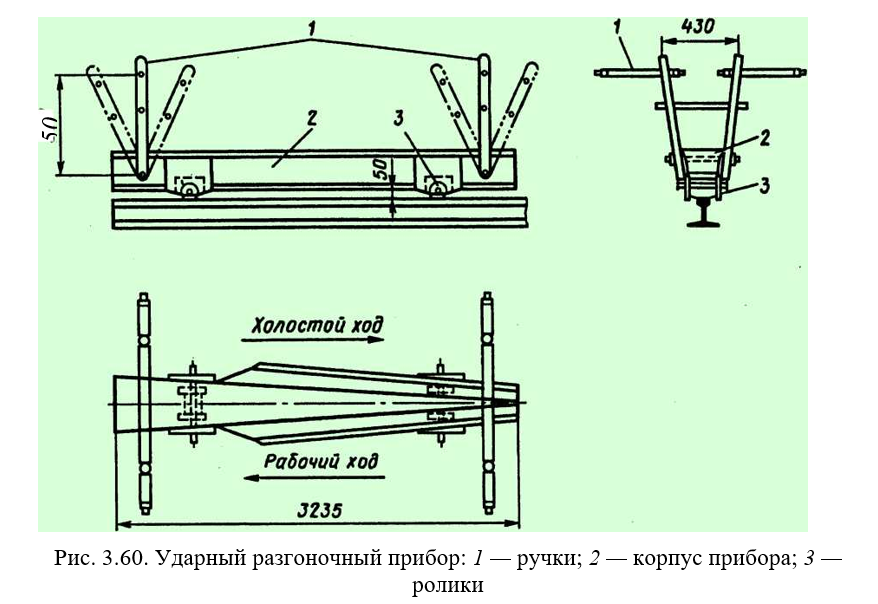

Регулировка зазоров производится, как правило, облегчённым (массой 37 кг) гидравлическим прибором РН-02 или РН-01А (рис. 3.58) с распорным усилием 120 кН (12 тс), а разгонка зазоров — прибором РН-03 (массой 78 кг) с распорным усилием 250 кН (25 тс) (рис. 3.59). В отдельных случаях могут применяться приборы ударного типа (рис. 3.60).

Регулировка зазоров может быть внеплановая и плановая. Внеплановая регулировка назначается по результатам осмотра стыков исходя из наличия и числа слитых и чрезмерно растянутых зазоров соответственно при положительных и отрицательных температурах воздуха (два подряд при рельсах длиной 25 м и три — при рельсах длиной 12,5).

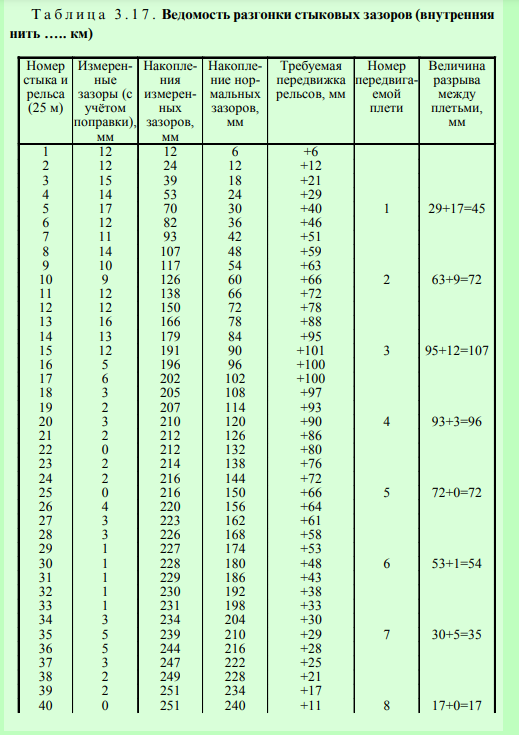

Плановая регулировка (разгонка зазоров) назначается по результатам сопоставления измеренных и нормативных зазоров (см. табл. 2.2).

Работы по сплошной плановой регулировке или разгонке зазоров, как правило, выполняются в процессе комплексных плановопредупредительных работ и ремонтов пути. В отдельных случаях они могут выполняться и как самостоятельные.

В состав работ входят: измерение зазоров, составление расчётной ведомости стыковых зазоров, передвижка рельсов в соответствии с расчётными величинами сдвижек, закрепление передвинутых рельсов на новом месте.

Разница в температуре рельсов, при которой измерялись зазоры и производятся работы по их регулировке или разгонке, не должна быть более 5 °С.

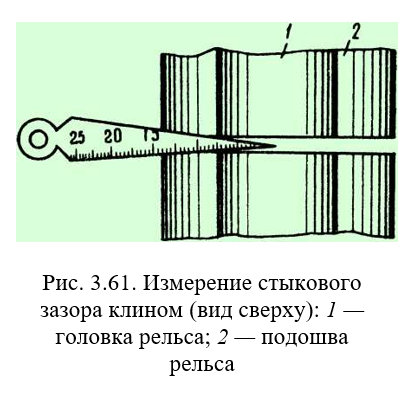

Зазоры измеряют при незначительных колебаниях температуры воздуха (утром или вечером). Промер зазоров начина — ют от стыка, положение которого неизменно с момента укладки пути (например, рамный рельс или закрестовинный стык входного или выходного стрелочного перевода, либо крайний стык безбалластного моста и др.) и ведут по обеим рельсовым нитям. Для этой цели используют металлический клин с делениями (рис. 3.61), который заводится в зазор с внешней (нерабочей) грани рельсов на уровне средней части головки. В начале промера зазоров должна быть выявлена величина поправки к измеряемым (фактическим) зазорам, учитывающая силы трения рельса в накладках, препятствующие свободному изменению зазоров при перемене температуры. Для этого вычисляют сумму зазоров в первых четырёх стыках (без нулевых зазоров): сначала без отвёртывания гаек болтов, а затем — с отвёрнутыми на два- три оборота гайками и определяют разность сумм зазоров, полученных при затянутых и ослабленных болтах. После этого делением полученной разности на 4 вычисляют поправку к измеренным зазорам.

Если она положительная, то её вычисляют из фактических значений зазоров (исключая стыки с нулевыми зазорами), а если отрицательная — прибавляют к измеренным зазорам (включая стыки с нулевыми зазорами).

По результатам промера составляется расчётная ведомость, по которой устанавливают вид работ (регулировка или разгонка зазоров), величину и направление передвижки рельсов, фронт работ.

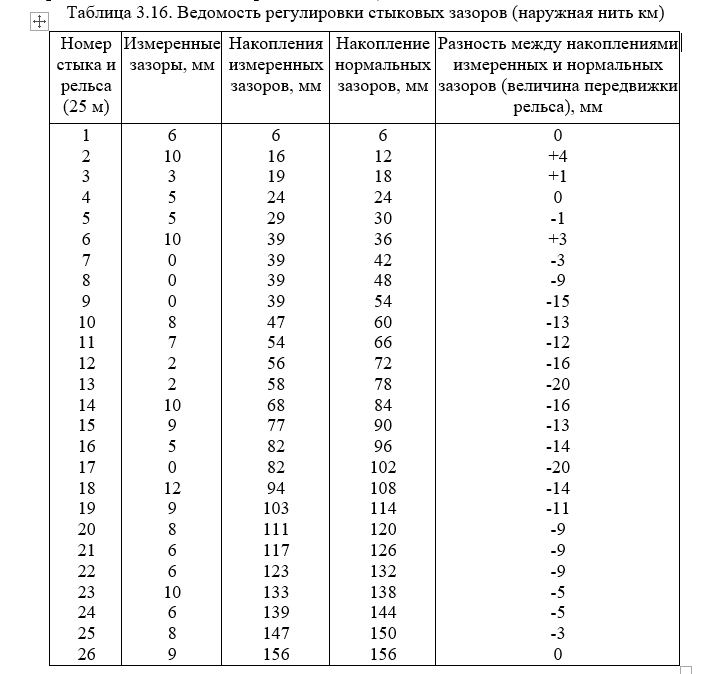

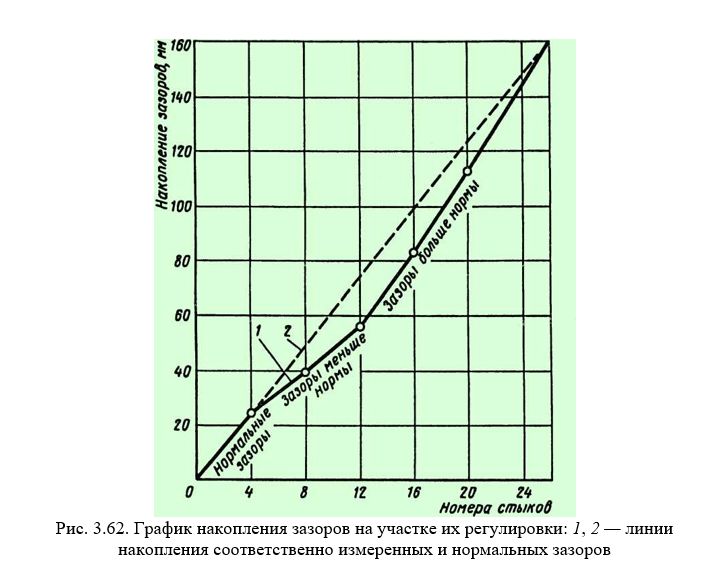

Регулировка зазоров. В табл. 3.16 приведен вид ведомости регулировки зазоров по одной из рельсовых нитей, а на рис. 3.62 — соответствующий ей график накопления зазоров (составленный по средним значениям зазоров на пикете).

Знак плюс перед величиной передвижки рельсов в пятом столбце означает, что накопление измеренных зазоров больше накопления нормальных зазоров, поэтому перемещение рельса должно быть направлено в сторону начального стыка, а знак минус — в противоположную сторону. При нулевой величине передвижки данный рельс остаётся на месте.

Преобладание на участке измеренных зазоров одного и того же знака свидетельствует о влиянии угона рельсов в одном направлении на изменение зазоров.

Вид работ — регулировка или разгонка зазоров — устанавливается по данным пятого столбца по правилу: если наибольшая разность между фактическим и нормальным накоплениями зазоров не превышает максимально возможный конструктивный зазор в стыке (22 или 24 мм при диаметрах отверстий в рельсах соответственно 36 и 40 мм), то восстановление нормальных зазоров в стыках на данном участке выполняется без разрыва стыков, т.е. регулировкой зазоров, а если превышает, то с разрывом стыков, т.е. производится разгонка зазоров.

Как видно из табл. 3.16 и рис. 3.62, в рассматриваемом случае, в четырёх стыках из 26 зазоры нулевые, а в восьми (с зазорами 9—12 мм) они в 1,5—2 раза больше нормального зазора (6 мм), что указывает на необходимость их регулировки. Кроме того, максимальная величина передвижки рельсов (разность между накоплениями измеренных и нормальных зазоров) достигает 20 мм (стык № 13), что меньше максимально возможного конструктивного зазора. Это указывает на то, что следует производить регулировку зазоров (без разрыва рельсовой колеи).

Регулировку зазоров одним гидравлическим прибо — ром на пути с костыльным прикреплением рельсов к шпалам выполняет бригада в составе восьми монтёров пути под руководством бригадира пути. Последовательность выполнения работ такая: первый монтёр ослабляет болты в стыках со стороны, куда будут перемещаться рельсы; второй снимает противоугоны; третий устанавливает в зазоры передвигаемых рельсов прозорники (металлические прокладки толщиной, соответствующей нормальному зазору при данной температуре рельсов); четвёртый и пятый устанавливают гидравлический прибор на рельс и передвигают рельсовую плеть до тех пор, пока прозорники в стыках окажутся зажаты рельсами. Третий монтёр также помогает четвёртому и пятому устанавливать прибор или снимать его для пропуска поездов; шестой для облегчения перемещения рельсовой плети наддёргивает отдельные костыли и постукивает по рельсам деревянной кувалдой. Вслед за ними седьмой монтёр закрепляет стыковые болты, а восьмой устанавливает противоугоны и добивает наддёрнутые костыли. Затем устанавливают гидравлический прибор в следующем месте.

При выполнении указанных работ должны выполняться следующие требования. Передвижка рельсов производится плетьми по два-три рельса в зависимости от мощности гидравлического прибора и положения пути в плане (прямая или кривая). Если продольное перемещение рельсов осложняется сопротивлением от костылей, шпал или перекошенных подкладок, рекомендуется перед передвижкой рельсов наддёрнуть такие костыли и устранить перекосы подкладок. Одновременно с передвижкой рельсов проводить постукивание по ним деревянной кувалдой. Негодные противоугоны следует заменить, а оторвавшиеся соединители вновь приварить.

Место работ по регулировке зазоров ограждается сигнала — ми остановки поездов. Машинистам выдаётся предупреждение установленной формы об остановке у красного сигнала, а при его отсутствии — о следовании с установленной скоростью.

Перед снятием сигналов и пропуском поезда гидравлический прибор снимают с рельса и относят в сторону от пути за пределы габарита.

Разгонка зазоров. Подтверждением необходимости разгонки зазоров на конкретном участке служит максимальная величина разрыва рельсовой нити в стыках.

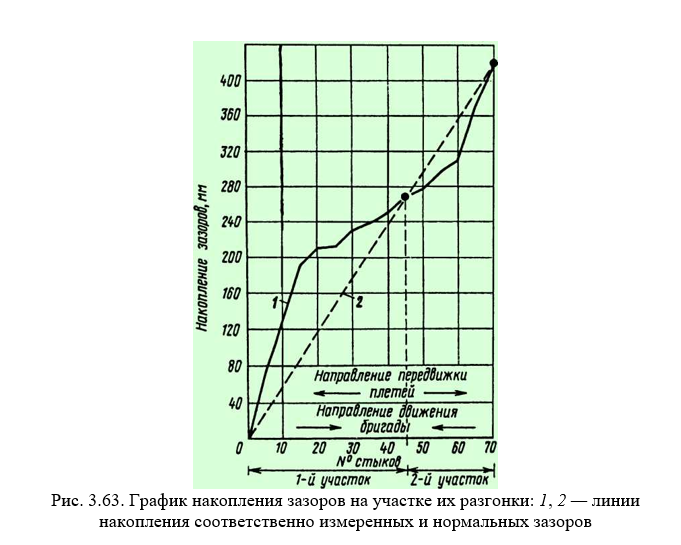

В примере (табл. 3.17, рис. 3.63) он достигает 101 мм (стык № 15), что значительно превышает размер возможного конструктивного зазора.

Из табл. 3.17 видно, что на отрезке пути до стыка № 45 накопление измеренных зазоров превышает сумму нормальных зазоров, что указывает на необходимость передвижки рельсов на этом участке в сторону начального стыка. На остальном отрезке пути накопление зазоров имеет знак минус, что означает изменение направления передвижки рельсов в сторону нарастания номера стыков. В стыке № 45 разрыв рельсовой колеи устраивать не требуется.

Если линия накопления измеренных зазоров на графике (рис. 3.63) поднимается круче линии накопления нормальных зазоров, то это означает, что на этом отрезке фактические зазоры больше нормальных, и наоборот, если линия нормальных зазоров круче линии измеренных — фактические зазоры меньше нормальных.

Горизонтальное расположение линии измеренных зазоров указывает на отсутствие зазоров в стыках на данном участке.

Из столбца шесть табл. 3.17 видно, что в данном случае длина сдвигаемой плети принята равной пяти рельсам длиной по 25 м.

Работы по разгонке зазоров ведут под руководством дорожного мастера в следующем порядке. В стыках с разрывом рельсовой колеи типовые накладки заменяют на инвентарные с изменённым расположением отверстий, срубают рельсовые соединители и устанавливают временные перемычки, обеспечивающие нормальную работу рельсовых цепей при оторванных соединителях; в этих же стыках снимают болты на одном из концов рельсов; в остальных стыках ослабляют болты.

На однопутных линиях со стороны, противоположной направлению передвижки рельсов, от шпал отодвигают противоугоны, препятствующие сдвижке рельсов; в стыках устанавливают прозор- ники. Затем в первом стыке с инвентарными накладками устанавливают разгоночный прибор и передвигают рельсовую плеть до тех пор, пока все прозорники со стороны, куда передвигаются рельсы, станут зажатыми. При этом в стыке, где установлен прибор, образуется разрыв.

После передвижки плети снимают прозорники, закрепляют болты, добивают противоугоны.

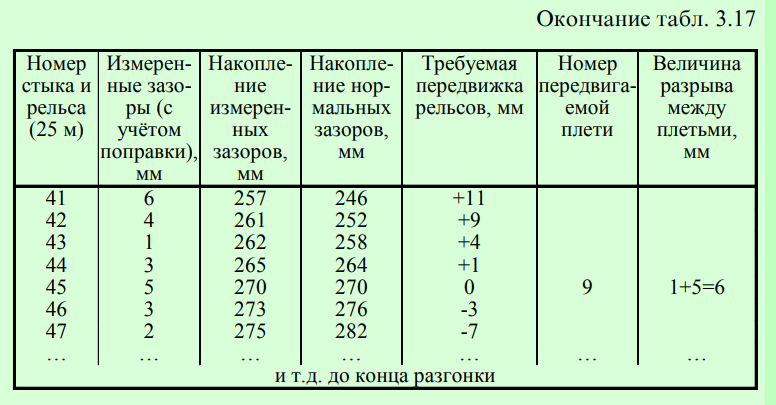

При необходимости пропуска поезда по месту работ в стыке с разрывом колеи устанавливают вкладыш (рис. 3.64) и соединяют накладками и болтами, которых должно быть — полное число в конце одного рельса, но не менее двух, один болт в месте расположения вкладыша и один болт в конце другого рельса. Для соединения стыков с вкладышами разрешается применять инвентарные накладки с увеличенными болтовыми отверстиями или стандартные накладки с четырьмя струбцинами. Вкладыш во всех случаях должен быть закреплён болтом.

Разгонку зазоров одним гидравлическим прибором на пути с рельсами, соединёнными двухголовыми накладками, при костыльном скреплении выполняет бригада в составе 12 монтёров, не считая сигналистов.

Разгонка зазоров может производиться как в “окна”, так и в интервалы между поездами с ограждением места работ сигналами остановки; поезда пропускаются со скоростью 25 км/ч при рельсах типа Р65, 15 км/ч — при рельсах типа Р50.

Исправление ширины колеи. Его ведут: при деревянных шпалах — перешивкой колеи; при железобетонных шпалах — устранением перекошенности шпал относительно оси пути либо исправлением переуклонки рельсов, явившейся следствием неодинакового износа резиновых прокладок с внутренней и наружной стороны рельсовых нитей.

Перешивают (исправляют) колею на прямых участках — по нерихтовочной нити, на кривых — по внутренней. Рихтовочную нить перешивают только в исключительных случаях, например, в зимнее время при исправлении положения пути в плане, при устра

нении “отбоев” наружной рельсовой нити в кривых с отжимом костылей и смещением подкладок.

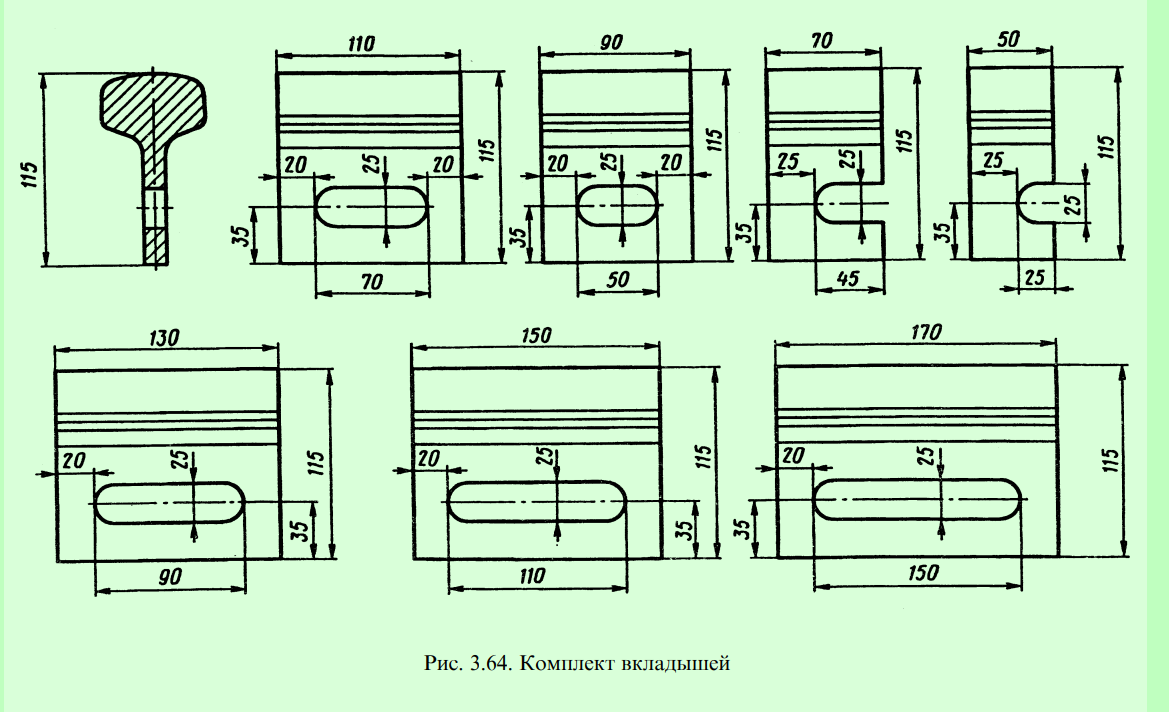

При перешивке рельсовой колеи должны соблюдаться следующие правила: перед перешивкой колеи путь должен быть о т р и х — т о в а н; после выдёргивания костылей из деревянных шпал отверстия в шпалах должны быть антисептированы и в них установлены пластинки-закрепители размером 5х15х110 мм, пропитанные антисептиком; сдвижка рельса в требуемое положение должна выполняться с помощью либо стяжного прибора (рис. 3.65), либо лома, заглубленного в балласт; при перешивке, производимой с ограждением места работ знаком “Свисток”, разрешается расшивать одновременно не более трёх концов смежных шпал; при необходимости расшивки более трёх смежных шпал должен обязательно применяться стяжной прибор и место работ ограждается сигналами остановки; забивку костылей в шпалы при перешивке следует вести при вертикальном положении костыля и при расположении его с той стороны от пластинки-закрепителя, в которую сдвинут рельс; костыли на отрясённых шпалах забивают с подвеской шпал ломом; негодные (изношенные костыли) заменяют на новые; перед пропуском поезда во время перешивки колеи рельсы должны быть пришиты не менее чем двумя костылями, при этом отвод ширины колеи должен быть плавным и не превышать 1 мм на 1 м пути.

Перешивку пути при деревянных шпалах и исправление колеи при железобетонных шпалах выполняют два монтёра пути под руководством бригадира пути или монтёра 5-го разряда (в зависимости от числа концов расшиваемых шпал).

Работы по перешивке колеи делятся на подготовительные, основные и заключительные. Места перешивки и исправления ширины колеи отмечают заранее мелом на шейке рельса той нити, которая должна перемещаться.

В подготовительный период очищают место работ от снега или засорителей, зачищают заусенцы с антисептированием зачищенных мест (на деревянных шпалах или переводных брусьях), устанавливают стяжной прибор, опробуют костыли.

В основной период выдёргивают костыли, антисептиру- ют костыльные отверстия и устанавливают в них пластинки-закрепители, сдвигают перешиваемую рельсовую нить в требуемое положение, забивают в шпалы на каждом конце по два костыля.

В заключительный период забивают в шпалы остальные костыли и, если по месту перешивки пропущен поезд (или несколько поездов), то добивают ранее забитые костыли; с поверхности балластной призмы убирают щепу (образовавшуюся при зачистке заусенцев) или изъятые из-под металлических подкладок изношенные прокладки и др.

При трудностях выдёргивания костылей в зимнее время используют костыленаддёргиватель с предохранительной накладкой; без нее наддёргивать костыли запрещается.

Порядок регулировки ширины колеи на железобетонных шпалах зависит от причины ее изменения.

Исправление ширины колеи поправкой перекошенных шпал заключается в отрывке шпальных ящиков у таких шпал, ослаблении на них клеммных болтов и заполнении шпальных ящиков балластом.

При устранении переуклонки рельсов сначала ослабляют закладные болты на шпалах с изношенными прокладками, затем, начиная с границы регулировки ширины колеи, снимают закладные болты на концах трёх смежных шпал; домкратом, установленным внутри колеи, вывешивают рельс; из-под подкладки удаляют изношенные и укладывают неизношенные резиновые прокладки, опускают рельс, устанавливают закладные болты и завёртывают на них гайки с требуемым усилием (см. п. 2.4); затем то же самое выполняют на следующих трёх шпалах и т.д. После пропуска поезда довёртывают гайки закладных болтов, причём сначала это делают с наружной стороны рельса, а затем — с внутренней.

Перешивка колеи на стрелочном переводе начинается после проверки и исправления положения наружной рельсовой нити прямого направления в плане на протяжении всего перевода. Если требуется перешить путь в пределах всего перевода, то эта работа выполняется в следующей последовательности. Сначала перешивают крестовину по прямому направлению с установкой шаблона на переднем стыке, сердечнике и на заднем стыке крестовины, затем весь прямой участок пути от крестовины до рамного рельса и рамный рельс. После этого перешивают наружную нить переводной кривой по ординатам (см. п. 2.2) от корня остряка в направлении к прямой вставке перед крестовиной. Затем перешивают по шаблону рельсовую нить с контррельсом по боковому направлению против крестовины и в последнюю очередь перешивают по шаблону внутреннюю нить переводной кривой. Нарушение такого порядка может привести, например, к тому, что по сбитому неправильному положению крестовины будут перешиты один или оба противолежащих рельса с контррельсами или по неправильному положению упорной нити переводной кривой будет перешита её внутренняя нить. Это вызовет боковые толчки при проходе подвижного состава.

Переводную кривую по ординатам перешивают под руководством дорожного мастера с ограждением места работ сигналами остановки. Перешивку остальных частей стрелочного перевода выполняют под руководством бригадира пути, а в отдельных случаях — под руководством опытного монтёра пути 5-го разряда (когда одновременно расшивают не более трёх смежных концов шпал).

Во всех случаях перед перешивкой колеи на стрелочном переводе делают запись в Журнале осмотра путей, стрелочных переводов, устройств СЦБ, связи и контактной сети.

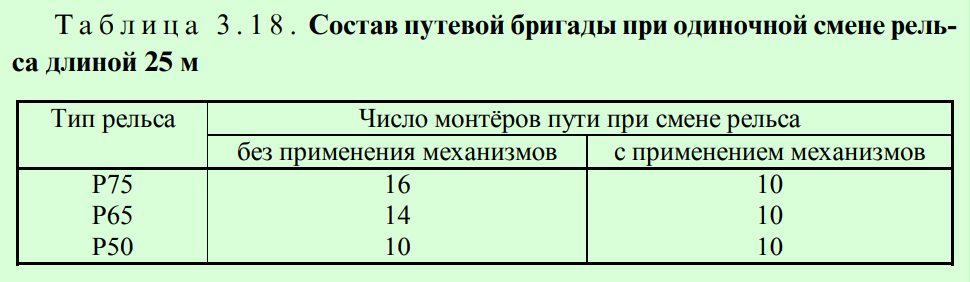

Одиночная смена рельса. Эту работу выполняет бригада монтёров пути под руководством бригадира пути. Ее состав зависит от длины и типа рельса и уровня механизации работ (табл. 3.18).

Место работ по одиночной смене рельса ограждается сигналами остановки, машинистам поездов выдаётся предупреждение установленной формы об остановке у красного сигнала, а при его отсутствии — о следовании с установленной скоростью.

Рельс, назначенный для укладки в путь, тщательно осматривает бригадир пути и измеряет его длину, высоту и износ головки. Рельс должен быть маркирован. Высота укладываемого рельса в торцах не должна отличаться от высоты смежных с ним лежащих в пути рельсов более чем на 1 мм.

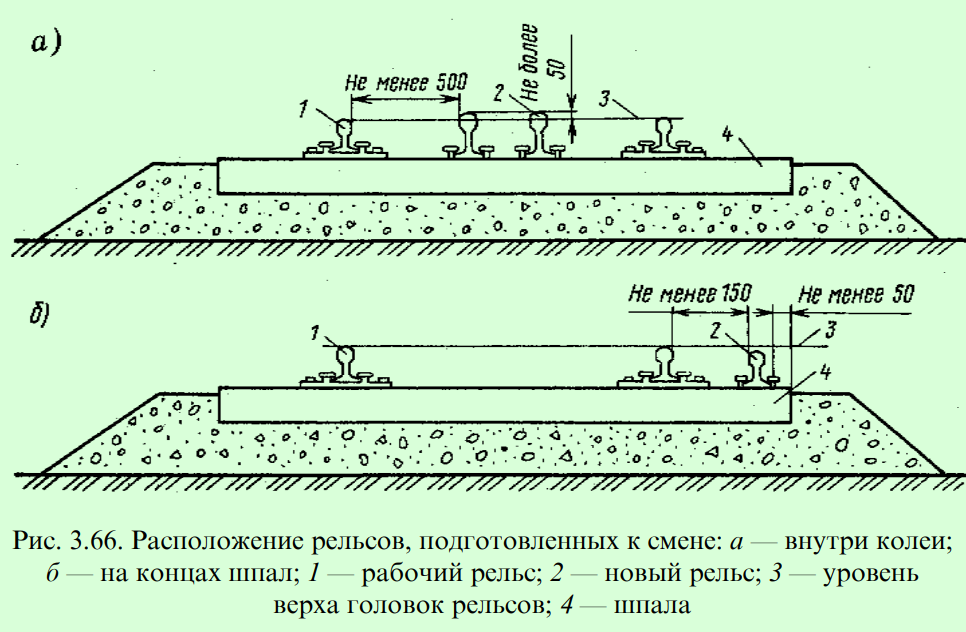

Выбранный к укладке рельс заранее подвозят к месту смены и выгружают внутрь колеи (допускается размещать рельс и на концах шпал) с соблюдением требований габарита (рис. 3.66).

Если рельс не сразу укладывают в путь, то он должен быть пришит двумя костылями на каждом конце и в середине к деревянным шпалам, а с торцов рельса должны быть уложены и прочно закреплены башмаки. При железобетонных шпалах рельс следует пришивать к деревянным шпальным коротышам, уложенным в шпальные ящики.

Если возле сменяемого рельса имеются слитые или чрезмерно растянутые зазоры, то их предварительно регулируют.

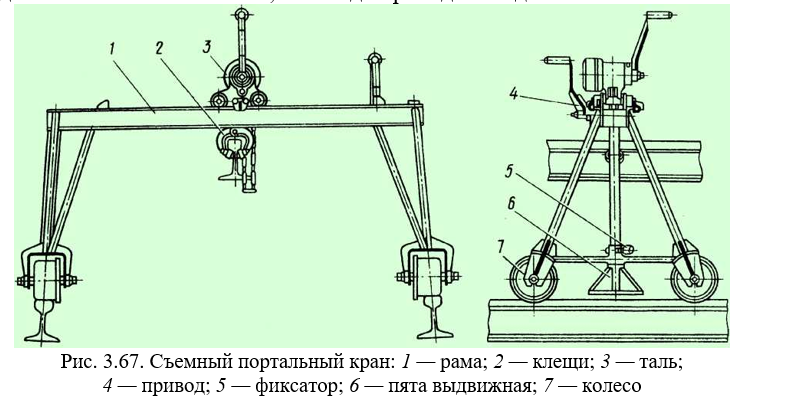

Перевозят рельс к месту смены дрезинами, а на близкое расстояние — двумя ручными съёмными портальными кранами (рис. 3.67), оборудованными талями для подъёма и опускания рельса.

На участках с электротягой и автоблокировкой принимают меры по защите монтёров пути от поражения электрическим током и обеспечению надёжной работы рельсовых цепей (см. п. 2.6).

Работы по смене рельса длиной 25 м при кос — тыльном скреплении бригадой в составе 14 монтёров пути делятся на три периода: подготовительный, основной и заключительный.

В подготовительный период четыре монтёра пути отвинчивают на стыках при шестидырных накладках последовательно одну за другой гайки 1, 3, 4 и 6-го болтов, смазывают нарезку, ставят по одной дополнительной шайбе на каждый болт и завинчивают гайки, а затем снимают 2 и 5-й болты. При четырёхдырных накладках гайки последовательно отвинчивают со смазкой нарезки и постановкой дополнительных шайб так, чтобы до прохода поезда гайка была полностью завинчена. В это время четыре других монтёра пути зачищают заусенцы, обметают шпалы, сменяемый рельс и скрепление, антисептируют зачищенные места и снимают противоугоны. Остальные монтёры пути выдёргивают третьи основные внутренние костыли, устанавливают в костыльные отверстия пластинки-закрепители с предварительным антисептированием отверстий и опробуют оставшиеся костыли на всех шпалах звена.

В основной период после ограждения места работ сигналами остановки два монтёра устанавливают обходной провод или поперечные перемычки и снимают рельсовые соединители; четыре монтёра разболчивают на стыках все болты и снимают накладки, а восемь выдёргивают все внутренние костыли, устанавливают в костыльные отверстия пластинки-закрепители с антисептированием отверстий и наддёргивают наружные костыли. Затем все монтеры сначала сдвигают ломами сменяемый рельс внутрь колеи, чтобы он вышел из-под головок костылей, а затем выкантовывают его на концы шпал и надвигают подготовленный к укладке новый (или старогодный) рельс. После этого четыре монтёра устанавливают накладки и сболчивают стыки четырьмя болтами, снимают поперечные перемычки или обходной провод; остальные монтёры в это время пришивают уложенный рельс с проверкой шаблона, забивая на каждой шпале по одному внутреннему основному костылю, добивают наружные костыли и устанавливают в стыке рельсовые соединители.

По окончании этих работ сменённый рельс убирают с концов шпал, путь проверяют по шаблону, снимают сигналы остановки и поезда пропускают с установленной скоростью.

В заключительный период четыре монтёра устанавливают при шестидырных накладках болты до полного количества; другие четыре монтёра ставят противоугоны, а остальные забивают третьи основные костыли. При необходимости регулируют ширину колеи.

Последовательность выполнения работ по смене рельсов при раздельном скреплении аналогична изложенной выше, только вместо выдёргивания и забивки костылей завинчивают гайки и снимают клеммы, а затем устанавливают клеммы и клеммные болты с завинчиванием гаек.

Одиночная смена шпал и переводных брусьев. Такие работы могут проводиться как самостоятельно, например, при разрядке “кустов” негодных деревянных шпал (см. п. 2.2), так и в комплексе с планово-предупредительными работами, выполняемыми с применением машин. В первом случае все операции по смене шпал монтёры пути выполняют с использованием ручного инструмента, а во втором — с применением машин и ручного инструмента.

Работы по одиночной смене шпал на бесстыковом пути производят два монтёра под руководством бригадира пути, а на звеньевом пути — монтёр пути 4-го разряда. Подлежащие укладке в путь шпалы развозят по местам смены заранее. Порядок работ основывается на замене каждой шпалы отдельно, кроме случаев, когда заменяют две рядом расположенные шпалы. Перед заменой проверяют ширину колеи; если требуется перешивка, ее выполняют до замены шпал.

При смене шпалы сначала удаляют балласт из шпального ящика на 2—3 см ниже ее подошвы, отрывают “выход” для сменяемой шпалы в плече балластной призмы, лапой выдёргивают все костыли и снимают подкладки на сменяемой шпале; расшитую шпалу сдвигают в шпальный ящик и через “выход” в плече балластной призмы удаляют из пути; срезают подшпальную балластную постель на такую величину, чтобы могла разместиться укладываемая в путь шпала с подкладками, которую после подготовки для неё постели затаскивают с помощью шпальных клещей (см. рис. 2.4) сначала в шпальный ящик, а затем задвигают на место удалённой шпалы.

Ручной дрелью в шпале просверливают и затем антисептируют костыльные отверстия, после чего в них забивают костыли (сначала основные, а затем обшивочные); шпальный ящик до половины высоты шпалы заполняют чистым (прогрохоченным) балластом и шпалу подбивают; после окончания подбивки шпальный ящик полностью заполняют балластом.

Одиночная смена дефектных железобетонных шпал в основном проводится при ремонтах пути; при текущем содержании такая работа выполняется в редких случаях, например, при повреждении стыковой шпалы. Технология замены железобетонных шпал переводных брусьев) во многом схожа с технологией замены деревянных шпал (брусьев): удаляют балласт из шпального ящика, расположенного рядом с заменяемой шпалой, снимают клеммные болты и клеммы, шпалу вместе с подкладками сдвигают в шпальный ящик на предварительно уложенную металлическую полосу, по которой шпалу вытаскивают на обочину, и на её место затаскивают новую с прикреплёнными к ней подкладками; устанавливают и закрепляют клеммы и клеммные болты. Затем шпалу подбивают подбрасываемым в шпальный ящик прогрохоченным балластом, при этом средняя часть шпалы оставляется неподби- той; шпальный ящик засыпают балластом и трамбуют. Заменённые шпалы убирают с перегона.

Место работ при одиночной смене шпал ограждается сиг — нальными знаками “ Свисток ”:на звеньевом пути — при условии, чтобы между одновременно сменяемыми шпалами было не менее шести шпал; на бесстыковом пути — с соблюдением температурного режима (см. табл. 2.16) рельсовых плетей и при условии производства работ одновременно не чаще чем через 20 шпал и вывески решетки до 2 см; при одиночной смене переводных брусьев (кроме флюгарочных и брусьев, на которых крепятся устройства для перевода стрелок и подвижных сердечников крестовин) на стрелочных переводах — со сменой одновременно не более двух брусьев на комплект и если между сменяемыми брусьями остаётся не менее 10 брусьев.

При замене негодных шпал в процессе планово-предупредительных работ, производимых комплексами машин, используется менее трудоёмкая технология: извлечение из пути негодных и укладку новых производят перед выправочно-подбивочной машиной, вывешивая шпальную решетку домкратами; после удаления негодной шпалы на её место укладывают новую шпалу, устанавливают подкладки и скрепляют ее с рельсом; подбивает ее машина, следом за сменой шпал выправляющая путь. Состав бригады монтёров пути для смены шпал при планово-предупредительных работах зависит от числа сменяемых шпал и темпа работы выправочно- подбивочной машины.

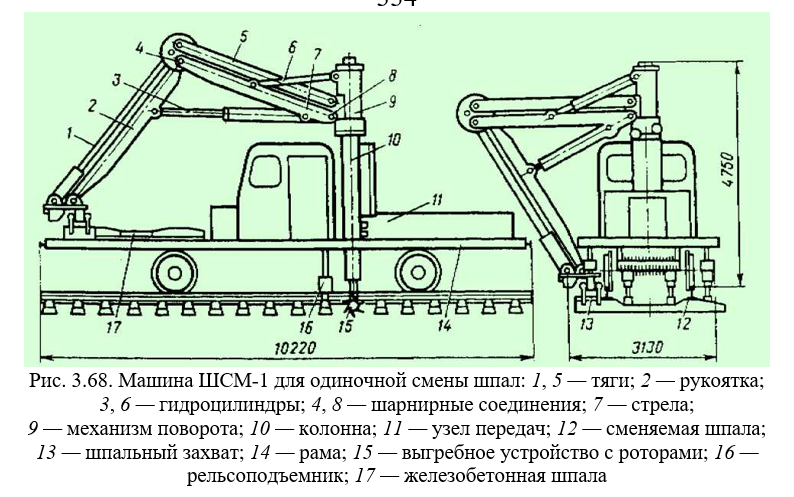

При смене шпал с применением специализированной машины (рис. 3.68) она выполняет основные наиболее трудоёмкие операции: привозит новые шпалы к месту смены; после расшивки деревянной шпалы (снятия клеммных болтов на железобетонной шпале) вывешивает путь, извлекает из-под рельса сменяемую шпалу и грузит её на собственную платформу, укладывает новую шпалу; после окончания работ по смене шпал отвозит изъятые из пути на станцию. Работы, сопутствующие смене шпал (расшивка костылей или снятие клеммных ботов, забивка костылей или постановка клеммных болтов на уложенной в путь шпале, отрывка балласта, подбивка шпалы, планировка балласта в месте смены шпалы), выполняются монтёрами пути.

Смена шпал с вырезкой балласта до их подошвы при ремонтах пути ограждается сигналами уменьшения скорости с выдачей предупреждений на поезда о снижении скорости пропуска поездов до 25 км/ч.