При проектировании ремонтно-путевых работ должен применяться установленный ГОСТ 9238-83 габарит приближения строений С.

Параметры плана, продольного профиля, верхнего строения пути, земляного полотна, искусственных сооружений, станций, переездов, путевых знаков, устройств СЦБ и контактной сети назначают, руководствуясь соответствующими документами, утвержденными МПС России, с учетом перспективы организации на данной линии скоростного движения поездов, изменений грузонапряженности, длины поездов и нагрузок на ось.

Основанием для составления проектов на усиленный капитальный, капитальный, усиленный средний ремонты пути является задание на проектирование, выдаваемое, как правило, службой пути железной дороги в следующие сроки:

- для составления проекта — за 1 год до начала перечисленных выше ремонтно-путевых работ. При этом исходные данные для составления сметно-финансового расчета и проекта организации работ выдаются до 1 сентября года, предшествующего году выполнения работ;

- для производства обследования и составления индивидуальных проектов лечения земляного полотна, а также искусственных сооружений на участках ремонтно-путевых работ — за 1,5 года до начала работ.

Проекты ремонтно-путевых работ составляют на основе результатов натурной съемки и обследования с использованием всех имеющихся материалов по эксплуатации и текущему содержанию пути.

В состав проекта производства ремонтно-путевых работ на двухпутных участках включается раздел по организации движения поездов на время производства работ с указанием укладываемых временных съездов и средств связи.

В сложных условиях (большая интенсивность движения, стесненные условия плана и профиля, пригородные участки) проект ремонтно-путевых работ разрабатывается в два этапа.

Сначала в проектном задании рекомендуется составлять директивный объемный график производства работ в масштабе 1 км:5 см с графами: ситуация, тип рельсов и шпал, работы по балласту, работы по контактной сети, участки работы путевых машин. На графике показывают возможные варианты производства работ, например, вариант с переустройством контактной сети и др.

Этот график представляется заказчику для согласования одного из вариантов, по которому на втором этапе составляются р а — бочие чертежи.

Проекты усиленного капитального, капитального, усиленного среднего ремонтов пути состоят из рабочих чертежей, проекта организации работ и сметно-финансовой документации.

Как правило, в эти проекты входят следующие документы:

- пояснительная записка, включающая: описание участков, подлежащих усиленному капитальному, капитальному, усиленному среднему ремонтам пути, земляного полотна, искусственных сооружений, верхнего строения пути; перечень намечаемых технических решений по продольному профилю, плану пути, земляному полотну, искусственным сооружениям, переездам, верхнему строению пути; предложения по организации ремонтно-путевых работ.

Кроме того, записка содержит: покилометровую (сводную) ведомость потребности материалов верхнего строения пути и объемов путевых и сопутствующих работ на весь ремонтируемый участок; ведомость потребности укороченных рельсов в кривых (для проектов усиленного капитального и капитального ремонтов пути); ведомость возвышения наружного рельса в кривых участках пути; ведомость пассажирских платформ; ведомость объемов работ по ремонту переездов и отсыпке подходов; ведомость реперов и марок, как постоянных, так и временных, заложенных при натурной съемке; ведомость негабаритных мест; задание на составление проекта;

- директивный график производства работ (горизонтальный масштаб 1:20000);

- план укладки бесстыкового пути (масштаб 1:10000), имеющий следующие графы: пикетажные значения начала и конца плетей по наружному рельсу, номера и длины левых и правых плетей в метрах, пикетажные значения изолирующих стыков, ситуацию, проектные уклоны, расстояния, пикеты, километры. При этом в организации работ со сварными рельсовыми плетьми предусматривают два этапа:

- расчет длины рельсовых плетей, исходя из полезной длины станционных путей по маршруту движения, транспортирования и укладки в путь;

- сварка рельсовых плетей на перегоне по предусмотренной проектом схеме;

- рабочие чертежи лечения земляного полотна (если эти работы выполняются одновременно с работами по ремонту верхнего строения пути);

- утрированный продольный профиль в масштабах: горизонтальный — 1:10000, вертикальный — 1:100;

- эпюра рихтовок в масштабе 1:4000;

- продольный профиль капитально ремонтируемых водоотводных устройств в масштабах: горизонтальный — 1:1000, вертикальный — 1:100;

- поперечные профили:

- земляного полотна в наиболее характерных местах выемок и насыпей в масштабе 1:100;

- земляного полотна в местах присыпок насыпей или срезок выемок в масштабе 1:100 или 1:200;

- балластной призмы при ее глубокой очистке с использованием специальных покрытий из геотекстиля или пенопласта, при замене асбеста и щебня из слабых горных пород, усилении защитного слоя;

- рабочие чертежи по переустройству мостов в связи с изменением отметок (подъемка малых мостов, наращивание бортиков на железобетонных мостах и т.п.);

- продольные и поперечные профили по переездам.

В проекте обязательно предусматривают организацию у т и л и — з а ц и и засорителей и использование лишнего срезанного балласта.

Засорители могут быть использованы для досыпки насыпей (должен быть подсчитан объем засорителей и дана ведомость мест, где их следует использовать для досыпки).

Щебень твердых пород может быть использован для пополнения призмы (места эти должны быть обозначены и объемы рассчитаны).

Щебень мягких пород должен быть вывезен и использован для строительства, при этом надлежит рассчитать объемы и определить места его временного складирования.

Проект организации работ разрабатывается проектной организацией, согласовывается и утверждается в соответствующих инстанциях отделения и (или) управления дороги.

Сметы и калькуляции на работы по усиленному капитальному, капитальному и усиленному среднему ремонтам пути обычно разрабатывает Дорпроект по исходным данным исполнителя работ.

Проекты усиленного капитального, капитального и усиленного среднего ремонтов пути составляются в четырех экземплярах, которые передаются заказчику. Подлинные материалы и кальки хранятся у разработчика.

Примечания.

- Составляет дистанция пути.

- ~ Для станционных, подгорочных путей и при изменении продольного профиля.

- При исправлении плана линии.

Перечень и объемы выполнения земляных работ указываются в ведомости укладки материалов и в смете (калькуляции).

Большие по объему земляные работы выполняются по отдельным проектам и сметам.

Проектная документация по среднему ремонту пути составляется дистанцией пути или по ее заказу проектной организацией.

При сплошной смене рельсов с заменой путевой решетки при скреплениях КБ на железобетонных шпалах без седловидной шайбы к составлению проектной документации могут привлекаться проектные организации.

Полный состав проекта должен быть представлен заказчику в такой срок, чтобы утвержденный состав проекта был получен исполнителем не позднее 1 января года ремонта.

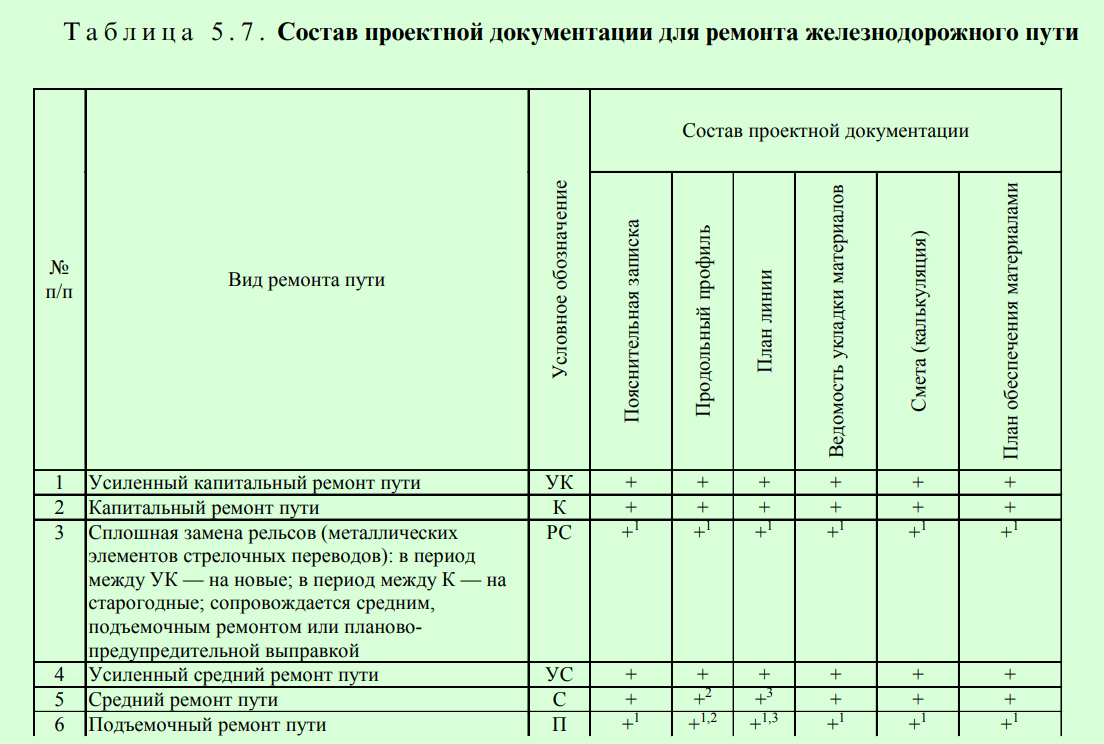

В обобщенном виде состав проектной документации для ремонта железнодорожного пути представлен в табл. 5.7.

Для определения средств на выполнение ремонтно-путевых работ разрабатывается общая смета расходов на объект, определяемых на основе калькуляций сметной стоимости единицы продукции и расчетов отдельных видов затрат.

Заказчик в пятнадцатидневный срок после утверждения плана проектных и изыскательских работ выдает задание на разработку проектно-сметной документации, осуществляет наблюдение за ходом выполнения работ, принимает разработанную документацию, организует ее экспертизу и утверждение в установленном порядке.

Сметно-финансовая документация разрабатывается по нормам, ценам, тарифам и расценкам, действующим на предприятии-заказчике на момент составления этой документации.

При отсутствии типовых норм и расценок на ремонт отдельных объектов проектная организация составляет сметно-финансовый расчет и утверждает его в службе пути для включения в смету (калькуляцию) расходов на ремонт пути и его обустройство.

Средняя стоимость единицы продукции (калькуляция сметной стоимости определенного вида ремонтно-путевых работ) рассчитывается на основании объемной ведомости работ для всего ремонтируемого участка (всех объектов) и определяется делением общей стоимости на количество ремонтируемых километров (объектов).

В калькуляции сметной стоимости на ремонт пути как с новыми, так и со старогодными материалами верхнего строения пути накладные расходы начисляются на стоимость прямых затрат (включая условную стоимость материалов по цене новых).

К проектно-сметной документации прикладывается пояснительная записка, содержащая: обоснование принятых технических решений; данные о районе, ценах и нормах, наименовании подрядной организации, а также сведения об особенностях ремонтируемого объекта и подрядной организации.

Рассмотрение и согласование ремонтными организациями смет производится в течение не более 30 дней с момента их получения. По истечении этого срока, если не поступило замечаний и возражений, сметная документация считается согласованной с ремонтной организацией.

Проектно-сметную документацию на утверждение представляет заказчик в установленном порядке. Утвержденная проектно-сметная документация на ремонтно-путевые работы выдается производителям работ не позднее чем за месяц до их начала.

На производство ремонтно-путевых работ, кроме усиленного капитального, капитального и усиленного среднего ремонтов пути, проекты не составляются; готовят только объемные ведомости и сметно-финансовую документацию. Порядок выполнения и организация ремонтно-путевых работ в этом случае определяются службой пути.

Перечисленные выше нормативно-технические и организационные требования к проектированию ремонтов железнодорожного пути и технологических процессов производства работ позволяют перейти к рассмотрению Методики разработки технологического процесса как на отдельные работы, так и на сложный комплекс путевых работ.

Путевые работы можно выполнять комплексно или раздельно. При комплексном методе все работы, например, сплошную смену рельсов, шпал, балласта, на данном участке выполняют одновременно.

При раздельном методе сначала выполняют один вид работ из входящих в число основных, например сплошную смену рельсов, затем другой, например, смену шпал, балласта.

Комплексный метод имеет следующие преимущества:

- снижается трудоемкость работ, т.к. отпадает необходимость в повторном выполнении ряда операций. Например, если при капитальном ремонте первоначально заменяют рельсы новыми, а затем сплошь меняют шпалы, то при смене шпал приходится повторять операции по расшивке и зашивке шпал, по выправке пути в плане и профиле;

- улучшается использование машин и оборудования. Например, путеукладчики при раздельном методе производства капитального ремонта могут быть использованы только на сплошной смене рельсов, а при комплексном выполнении работ — на смене рельсов и шпал одновременно;

- повышается качество работ, сокращается общая длительность предупреждений и продолжительность “окон”. Качество работ улучшается потому, что сборка новой путевой решетки переносится с перегона на путевую производственную базу, где эта работа почти полностью механизирована, а выполнение всего комплекса работ в одно “окно” и с более высоким качеством сокращает общую продолжительность “окон” и предупреждений.

При расстановке рабочей силы различают три основных способа работ: звеньевой, поточный, смешанный (поточно-звеньевой).

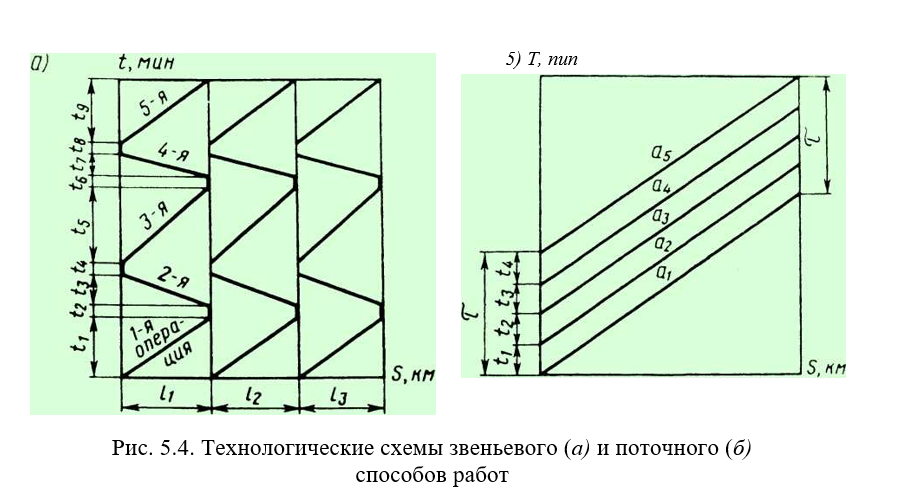

Звеньевым способом называется такой способ, при котором каждый рабочий или группа рабочих выполняет на своем участке последовательно весь комплекс работ (рис. 5.4, а). Производство работ начинается одновременно по всему фронту.

Поточным является такой способ, при котором бригады делятся на группы по числу последовательно выполняемых операций (рис. 5.4, б). Все операции, входящие в состав отдельной работы, а следовательно, и все работы, объединяемые в потоки, выполняются в одном темпе, равном темпу ведущей работы, за которую принимается наиболее механизированная и трудоемкая работа.

Поточный способ производства работ имеет значительные пре — имущества перед звеньевым. При его применении можно наиболее квалифицированных рабочих поставить на более сложные операции, а менее квалифицированных — на менее сложные, что дает увеличение производительности труда. Кроме того, рабочие, систематически выполняя одну и ту же операцию, лучше осваивают ее, дают более высокую выработку и лучшее качество работы. При поточном способе требуется меньше инструмента и приспособлений, скорее можно подготовить путь к пропуску поезда, создаются лучшие условия контроля за качеством работ, т.к. каждая последующая группа заинтересована в высоком качестве работ предыдущей группы, имеется больше возможностей для механизации работ.

Комплексная механизация и автоматизация путевых работ возможна только при поточном способе. Однако поточный способ имеет и недостатки. При поточном способе группы вступают в работу и заканчивают ее не одновременно, а последовательно одна за другой, в результате чего затрачивается много полезного времени на развертывание и свертывание работ.

Дополнительную затрату времени на развертывание и свертывание работ можно легко определить.

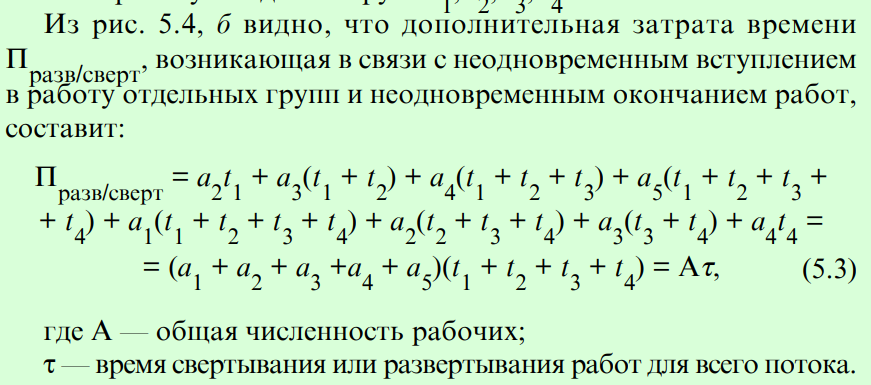

Допустим, что работа состоит из пяти операций, выполняемых группами в составе а 1, а2, а3, а4, а5 чел. Интервалы между вступлениями в работу каждой из групп 11, 12, 13, I4 мин.

Для бригады в составе 19 чел. при четырех интервалах и среднем интервале между отдельными операциями I = 3 мин.

При продолжительности работ 4 ч Празв/сверт составит 5% общей трудоемкости работ. В случае крупных комплексных работ П / может достигать 30—40%.

Существуют меры по снижению таких непроизводительных затрат времени:

- ступенчатый выход на работу бригад, т. е. не одновременно, а через определенные промежутки времени;

- использование рабочих в период развертывания работ на других работах;

- увеличение численности первой группы в начале работ за счет последних групп и пополнение их в конце работ рабочими из первых групп и т.п.

Таким образом, построение технологического процесса зависит от способов производства работ, продолжительности “окна”, типа применяемых машин и механизмов, характеристики верхнего строения пути до и после ремонта и других факторов. В каждом отдельном случае выбор того или иного варианта технологии решается на основе технико-экономического сравнения вариантов.

Департамент пути и сооружений МПС систематически разрабатывает типовые технологические процессы на капитальные путевые работы. Однако отличие местных условий от принятых в типовых технологических процессах зачастую бывает столь существенным, что возникает необходимость не просто “привязки” типового процесса к конкретным условиям, а разработки нового технологического процесса с соблюдением всех нормативно-технических и организационных требований.

Методика разработки технологического процесса на отдельную работу

Под отдельной работой понимают совокупность одновременно протекающих операций, находящихся во взаимной организационной или технологической зависимости, например, выправка пути с применением электрошпалоподбоек или машины ВПР-1200.

При составлении технологического процесса необходимо ориентироваться на ведущую операцию, по которой определяют темп работы. При выправке пути с применением электрошпалоподбоек или ВПР-1200 такой ведущей операцией будет подбивка пути.

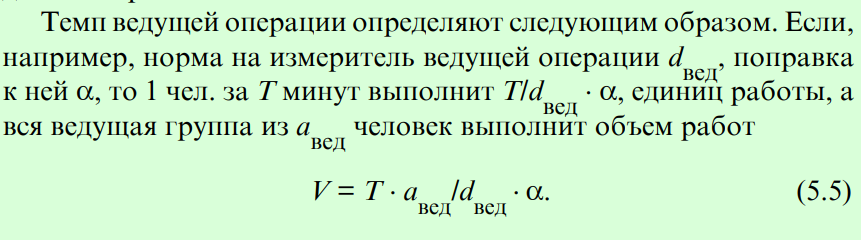

Составление технологического процесса начинают с расчета поправочного коэффициента а к техническим нормам и темпа ведущей операции, т. е. протяжения пути, на котором может быть выполнена эта операция за рабочий день или в течение заданного срока.

Исходя из объема ведущей операции, определяют объемы работ остальных входящих в данную работу операций. На основании полученных данных устанавливают число рабочих как на всю работу, так и на отдельные операции.

Пример. Сопоставим технологический процесс выправки пути с подбивкой шпал электрошпалоподбойками. Характеристика пути: рельсы Р65 длиной 25 м; балласт щебеночный; шпалы деревянные, 1840 шт./км; противоугоны пружинные 2080 шт./ км; промежуточное скрепление костыльное; подкладки пятидырные.

Условия производства работ: подбивка производится при выполнении комплекса работ по подъемочному ремонту пути; шпальные ящики заполнены балластом полностью; свежий балласт находится на обеих сторонах ремонтируемого пути; поправочный коэффициент к техническим нормам а = 1,25; в распоряжении бригады имеется передвижная электростанция и восемь электрошпалоподбоек.

Ведущей операцией является подбивка шпал электрошпало-подбойками.

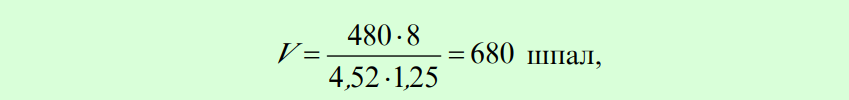

Определим темп работы группы шпалоподбойщиков за рабочий день при норме времени на подбивку одной шпалы авед — 4,52 чел-мин.

или 680/46 ~ 15 звеньев длиной 25 м или 375 м пути.

На 15 звеньях путевой решетки размещаются 15 • 46 = 690 шпал. Продолжительность рабочего дня 8 • 60 = 480 мин.

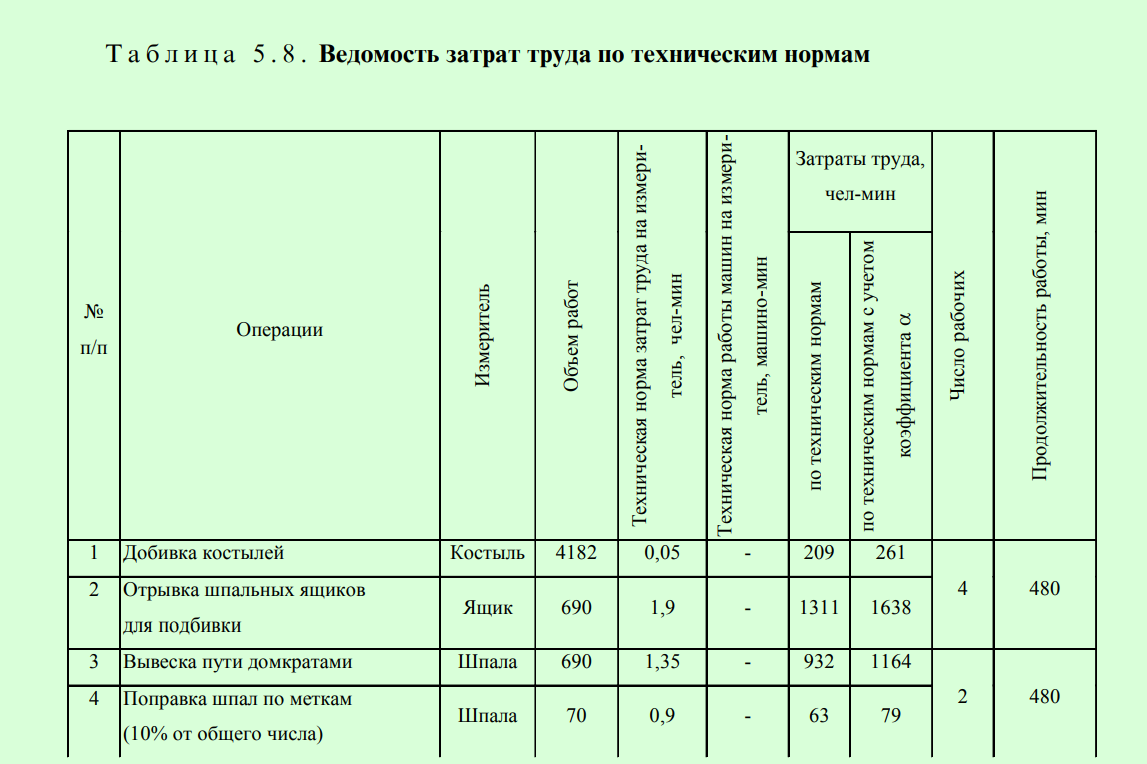

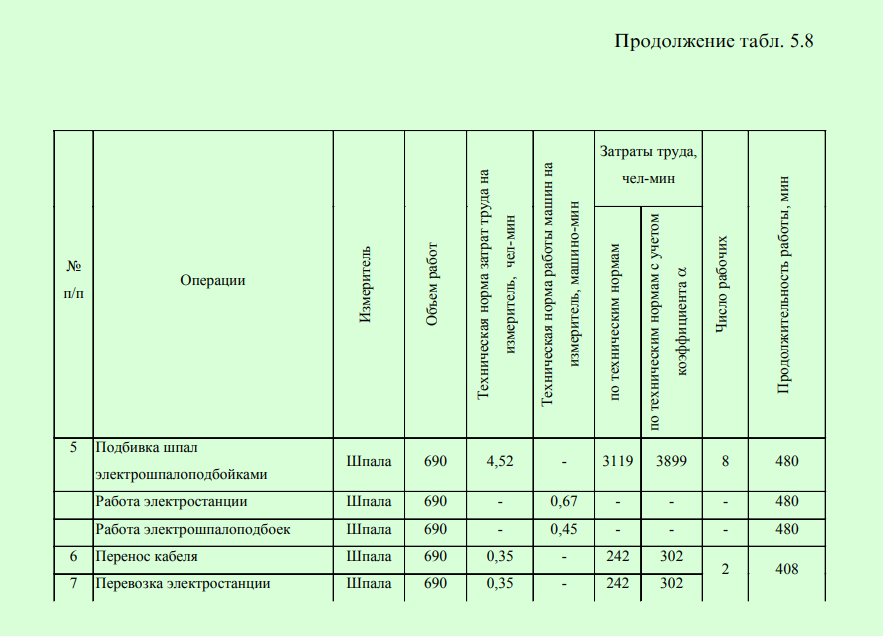

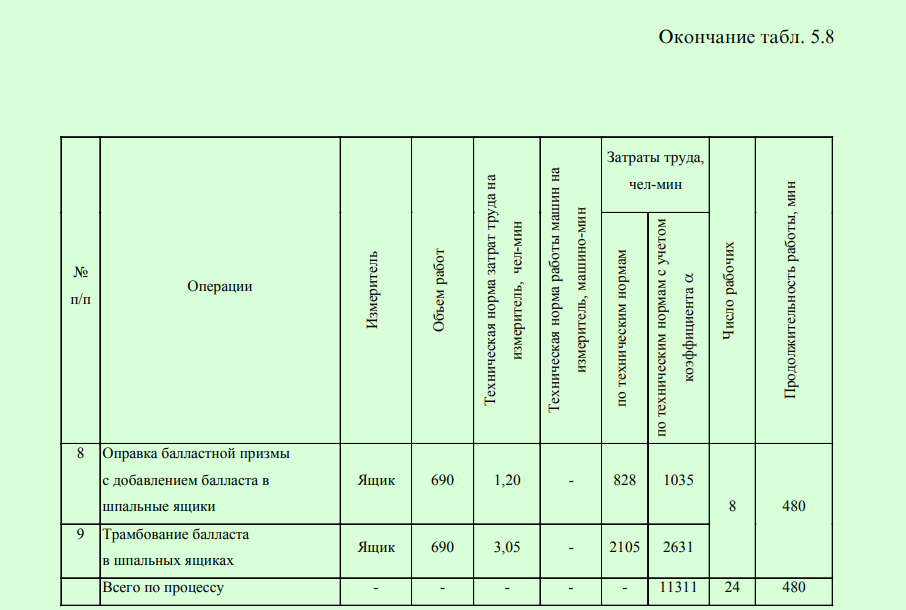

По установленному объему работ для ведущей операции определим объем работ по каждой входящей в данную работу операции с учетом действительной потребности; например, добивать костыли приходится частично, главным образом основные, поправлять перекошенные шпалы с установкой их по меткам также нужно частично и т.д. Наименование операций и результаты расчетов заносим в табл. 5.8.

Общее число рабочих, необходимое на выправку пути с подбивкой шпал электрошпалоподбойками, рассчитаем делением затрат труда (“Всего по процессу”) на продолжительность работы, т.е. 11311:480 = 23,6; принимаем 24 чел.

Число рабочих, необходимых для выполнения каждой операции, можно подсчитать следующим образом. При делении данных графы 8 на 480 мин получается по первой операции — 0,54 чел., а по второй — 3,41 чел. Так как число рабочих надо принять целым, то обе операции объединены в одну и принято, что для их выполнения требуются 4 чел.

На вывеску пути домкратами по расчету требуется 2,4 чел., а на поправку шпал по меткам — 0,16 чел. На две эти операции поставлены 2 чел., ибо поправлять шпалы по меткам и вывешивать путь домкратами удобнее вдвоем. В связи с тем, что по времени с этими двумя операциями 2 чел. не справляются, им помогают монтеры пути, занятые на переноске кабеля и перевозке электростанции, у которых имеется запас времени.

Так как каждую шпалу подбивают восемью шпалоподбойками, то на подбивку шпал поставлено 8 чел. Оставшееся количество монтеров пути (от 24-х) поставлено на оправку балластной призмы и трамбование балласта в шпальных ящиках.

В тех случаях, когда после выполнения выправочных работ необходимо отрихтовать путь, следует при расчете работ принимать продолжительность рабочего дня не 480 мин, а несколько меньше — на величину, которая требуется по расчету для рихтовки.

Методика разработки технологического процесса на комплекс путевых работ

Рассмотрим его составление на примере разработки технологического процесса капитального ремонта пути на щебеночном балласте и деревянных шпалах.

Характеристика пути до ремонта. Участок двухпутный, электрифицированный, оборудован автоблокировкой; в течение рабочего дня по участку проходит 20 пар поездов; в плане линия имеет 70% прямых и 30% кривых; рельсы типа Р65 длиной 25 м; накладки четырехдырные; промежуточное скрепление костыльное; шпалы деревянные в количестве 1872 шт./км; противоугоны пружинные, 3040 шт./км; балласт щебеночный, размеры балластной призмы соответствуют утвержденным поперечным профилям.

Характеристика пути после ремонта. Условия эксплуатации и конструкции пути остаются прежними. Изолирующие стыки укладываются клееболтовые.

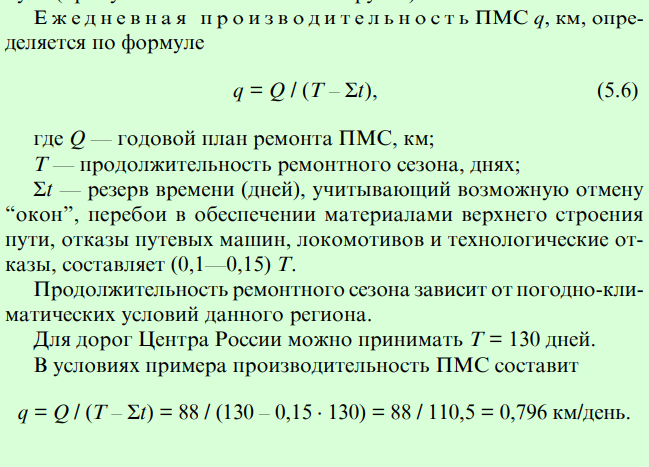

Условия производства работ. Годовой объем ПМС по ремонту пути составляет 88 км. Объем основных работ, подлежащих выполнению на 1 км пути: очистка щебеночного балласта от засорителей — 1000 м, смена путевой решетки — 1000 м, укладка в путь нового щебня — 600 м .

На “лечение” земляного полотна и работу на малых мостах предусматриваются затраты труда в размере 10% от общих затрат на капитальный ремонт пути.

Сборку новых и разборку старых звеньев выполняют на путевой производственной базе в соответствии с типовым технологическим процессом.

Загрязненный балласт очищается от засорителей щебнеочистительной машиной БМС. В местах препятствий для работы машины щебеночный балласт очищают вручную в объеме 1% от общей протяженности. Для обеспечения нормальной работы щебнеочистительной машины при подготовке участка предусматривается: удаление препятствий, которые могут вызвать остановку или повреждение машины, подготовка мест для заезда машины на путь и съезда с него. Перед работой путеразборочного крана закрепляют шпалы добивкой 50% костылей и забивкой дополнительных костылей на 15% шпал.

Путевая решетка заменяется с применением путеукладочных кранов УК-25/9-18. Нормальные зазоры в стыках устанавливаются одновременно с укладкой звеньев. Рубки на отводе готовят по предварительному расчету, заранее до укладки последнего звена путеукладчиком.

Выправка пути со сплошной подбивкой шпал производится в “окно” машиной ВПО-3000, а после прохода машины в местах отступлений от нормы и местах препятствий для работы машины — электрошпалоподбойками.

Перед открытием перегона после основных работ путь приводится в состояние, обеспечивающее безопасный пропуск первых одного-двух поездов по месту работ со скоростью 25 км/ч, а последующих — со скоростью 60 км/ч. К концу рабочего дня предупреждение отменяется и восстанавливается скорость движения поездов, установленная для данного участка, но не более 100 км/ч. Скорость более 100 км/ч вводится после окончания стабилизации пути (пропуска не менее 350 тыс. т брутто).

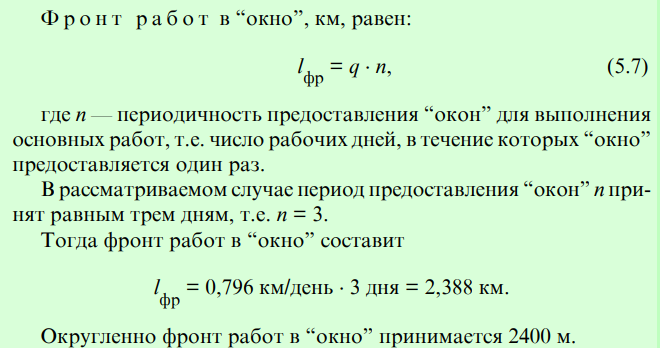

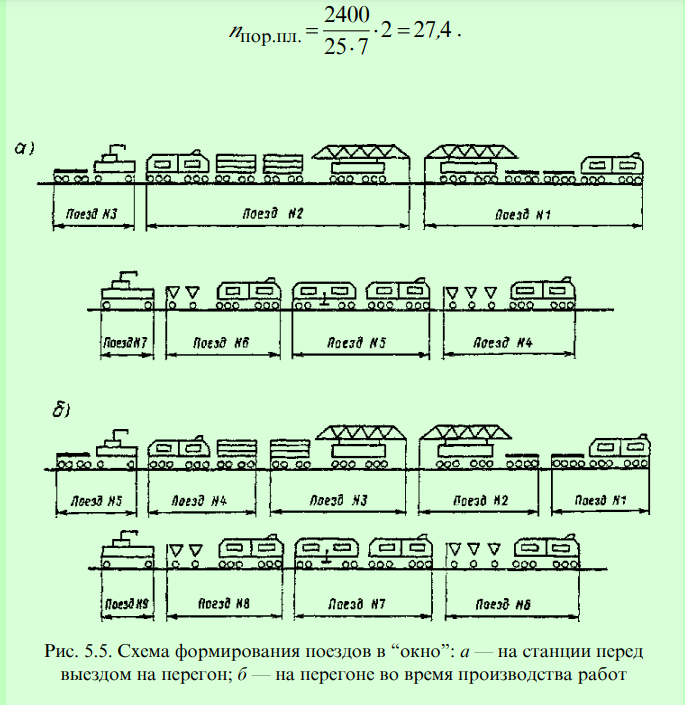

Формирование рабочих поездов. Составлению схем формирования рабочих поездов придается большое значение. Успешная работа ПМС в “окно” в значительной степени зависит от своевременного и правильного формирования рабочих поездов как на путевой производственной базе, так и на прилегающих к ремонтируемому перегону станциях. В зависимости от характера выполняемой работы на перегоне эти схемы могут быть различными. Однако они должны соответствовать типовым схемам, установленным Инструкцией по обеспечению безопасности движения поездов при производстве путевых работ. Если в проектируемом технологическом процессе предусматривают комплекс машин, не соответствующий типовым схемам, то машины располагают и соединяют в один поезд для отправления на перегон по схемам, согласованным с начальником отделения дороги.

Сформированные рабочие поезда по прибытии к назначенному месту поступают в распоряжение руководителя работ. Здесь по его указанию поезда разъединяют. В связи с этим возникает необходимость в составлении схем формирования рабочих поездов как на станциях, так и на перегоне. Чтобы установить возможность формирования потребного количества поездов на одной станции, определяют длину каждого поезда.

Длины поездов рассчитывают в соответствии с длинами отдельных единиц подвижного состава (по осям сцепления автосцепок), м:

Число звеньев в одном пакете зависит от грузоподъемности платформ, типа шпал и рельсов и не должно превышать:

- в случае погрузки пакета на специальные лыжи при деревянных шпалах и рельсах Р43 — восьми звеньев, при рельсах Р50 и Р65 — семи звеньев;

- в случае погрузки пакета без лыж с поворотом нижнего звена при деревянных шпалах и рельсах Р43 и Р50 — восьми звеньев, при рельсах Р65 — семи звеньев; при железобетонных шпалах и рельсах Р50 — пяти звеньев, при рельсах Р65 и Р75 — четырех звеньев.

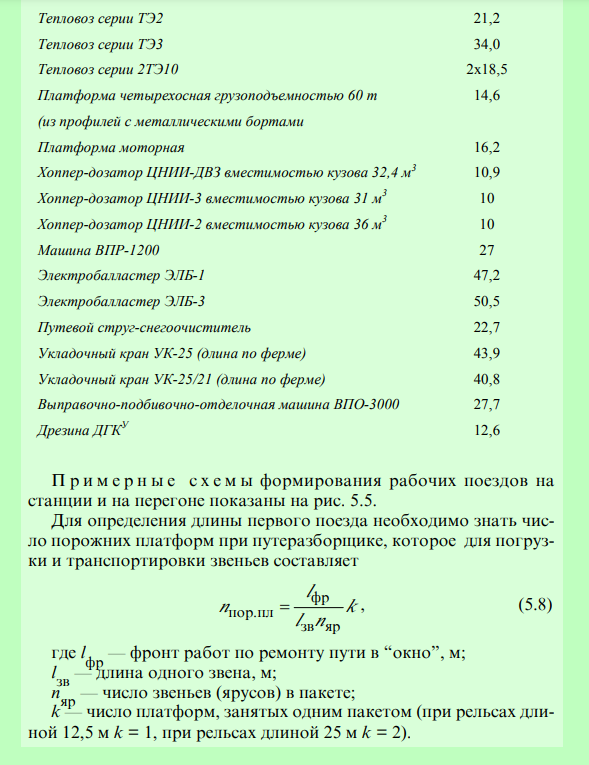

Для рассматриваемых условий число порожних платформ

Принимаем 28 платформ из расчета расположения каждого пакета на двух платформах.

Следовательно, первый рабочий поезд, состоящий из тепловоза ТЭ3, четырехосных платформ (в том числе двух моторных) и путеукладчика УК-25, будет иметь длину

С учетом необходимых разрывов сформированные поезда будут занимать не менее двух станционных путей.

Предполагается, что все станции, расположенные в пределах ремонтируемого участка, имеют достаточное путевое развитие.

Выполнение путевых работ организуют таким образом, чтобы, несмотря на предоставление “окон” для выгрузки материалов и комплекса основных работ, не нарушались установленные размеры движения. Чтобы правильно и организованно обеспечить бесперебойный пропуск поездов, заранее предусматривают “окна” необходимой продолжительности на весь период работ. При этом достигаются наиболее удобное планирование путевых работ и наилучшая согласованность действий работников всех служб, причастных к ремонту пути.

Необходимую продолжительность Т “окна” устанавливают в зависимости от вида и объема ремонтно-путевых работ, конструкции и числа используемых машин и механизмов, применяемой технологии работ, а также конкретных условий каждого участка, на котором они выполняются.

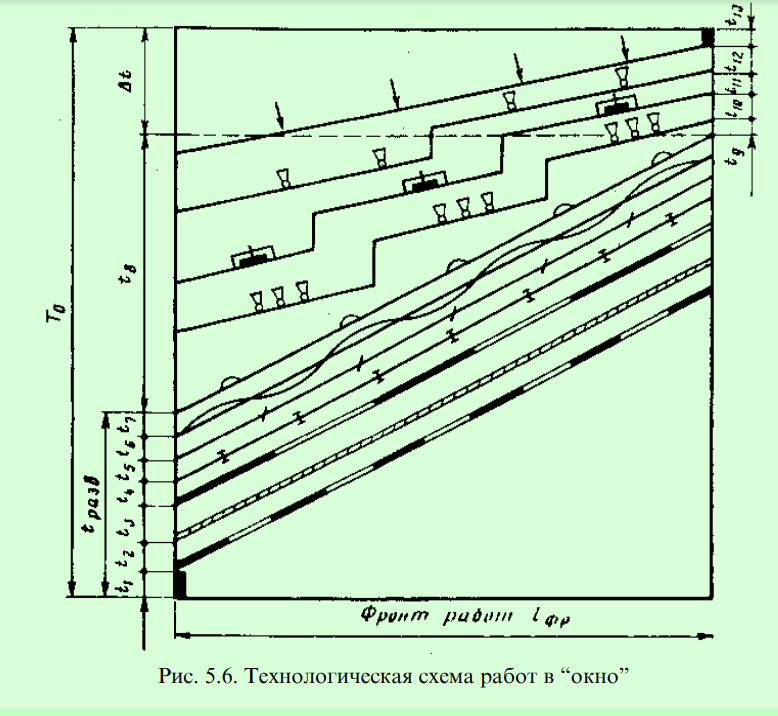

Для определения продолжительности “окна” предварительно составляют технологическую схему работ в “окно” с указанием основных операций в требуемой последовательности.

На рис. 5.6 представлена технологическая схема работ в “окно” для рассматриваемого случая.

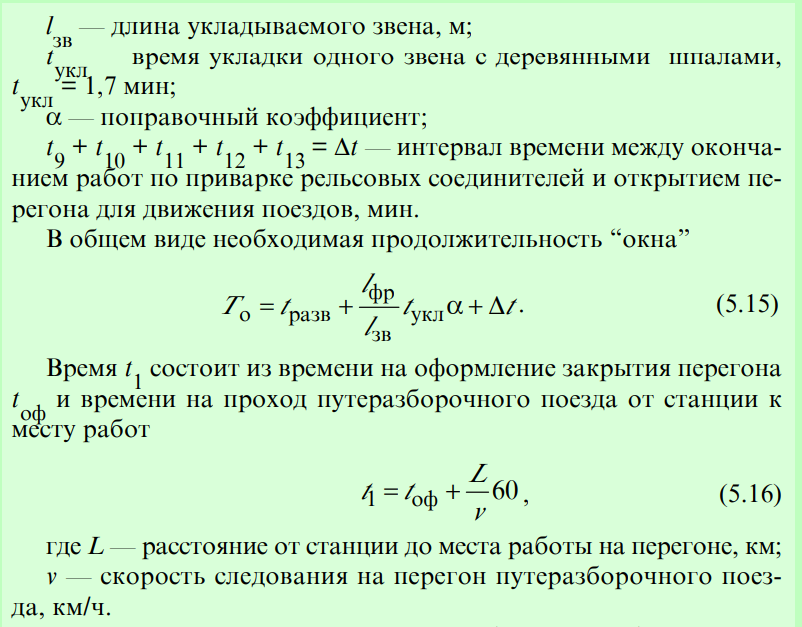

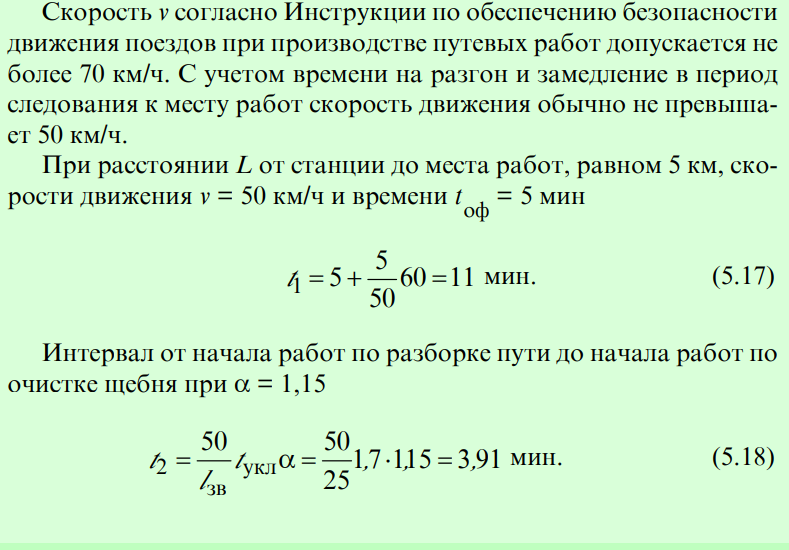

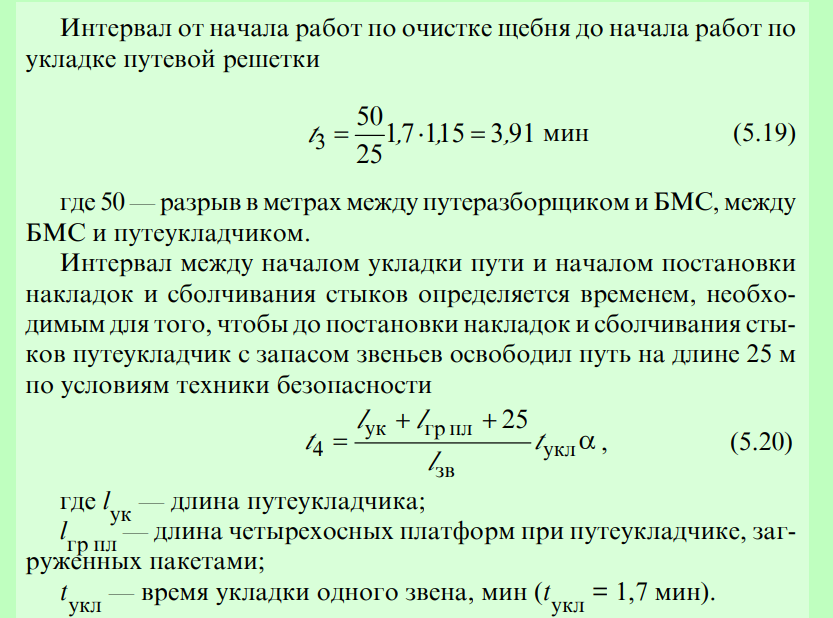

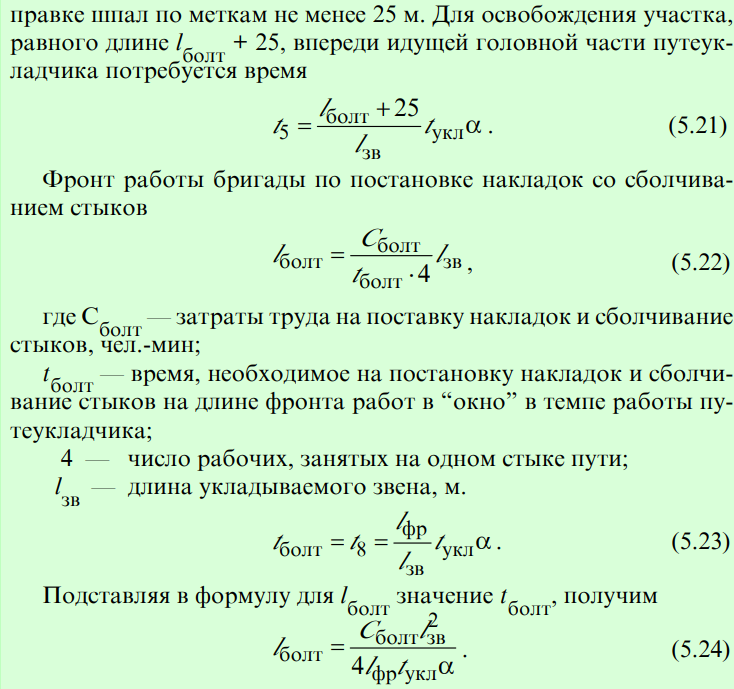

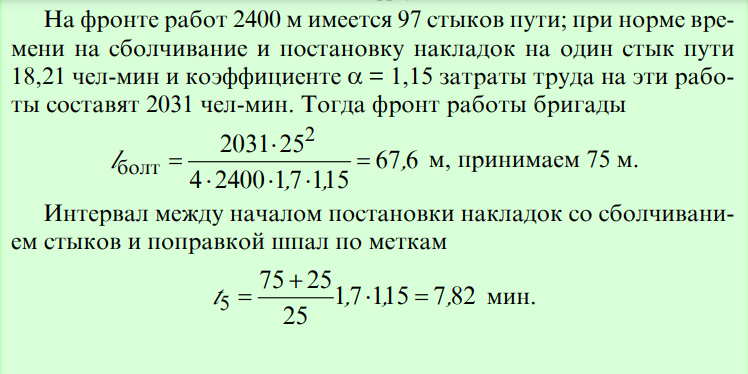

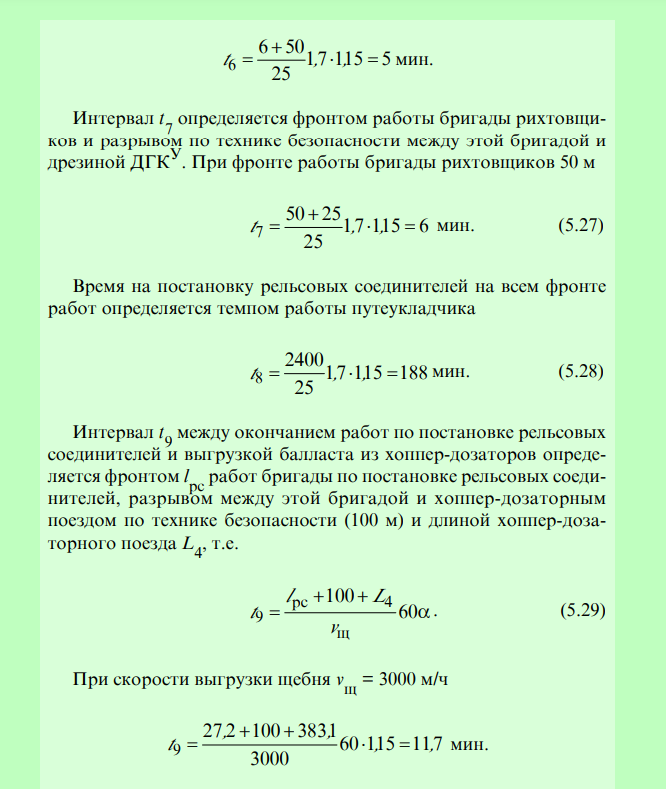

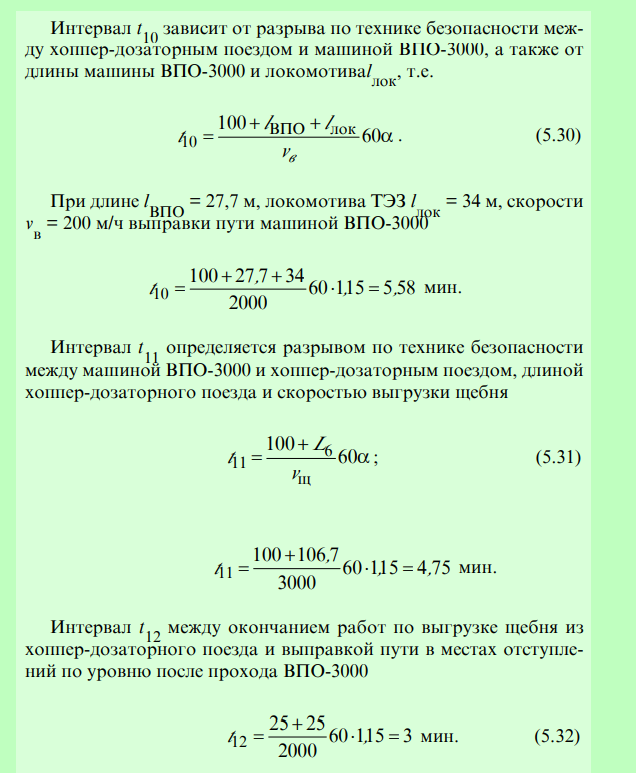

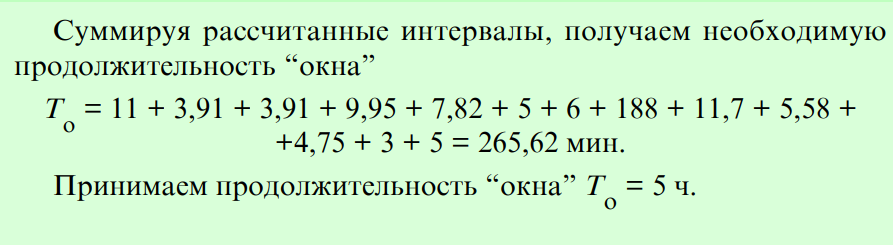

Продолжительность “окна” складывается из следующих элементов:

Путеукладочный поезд, прибывший на перегон, разъединяют на две части, одну из которых, головную, оставляют при путеукладчике, другую вместе с локомотивом отводят от головной на некоторое расстояние. Такое разделение позволяет уменьшить периоды развертывания и свертывания работ вслед за укладкой пути и облегчает работу путеукладчика. Число четырехосных платформ (с пакетами звеньев), оставляемое при путеукладчике, зависит от плана и профиля линии, типа верхнего строения, длины укладываемого звена, фронта работ в “окно” и колеблется от трех до пяти.

Принимая число платформ при путеукладчике равным четырем, получаем

Следовательно

Определение затрат труда и необходимой рабочей силы

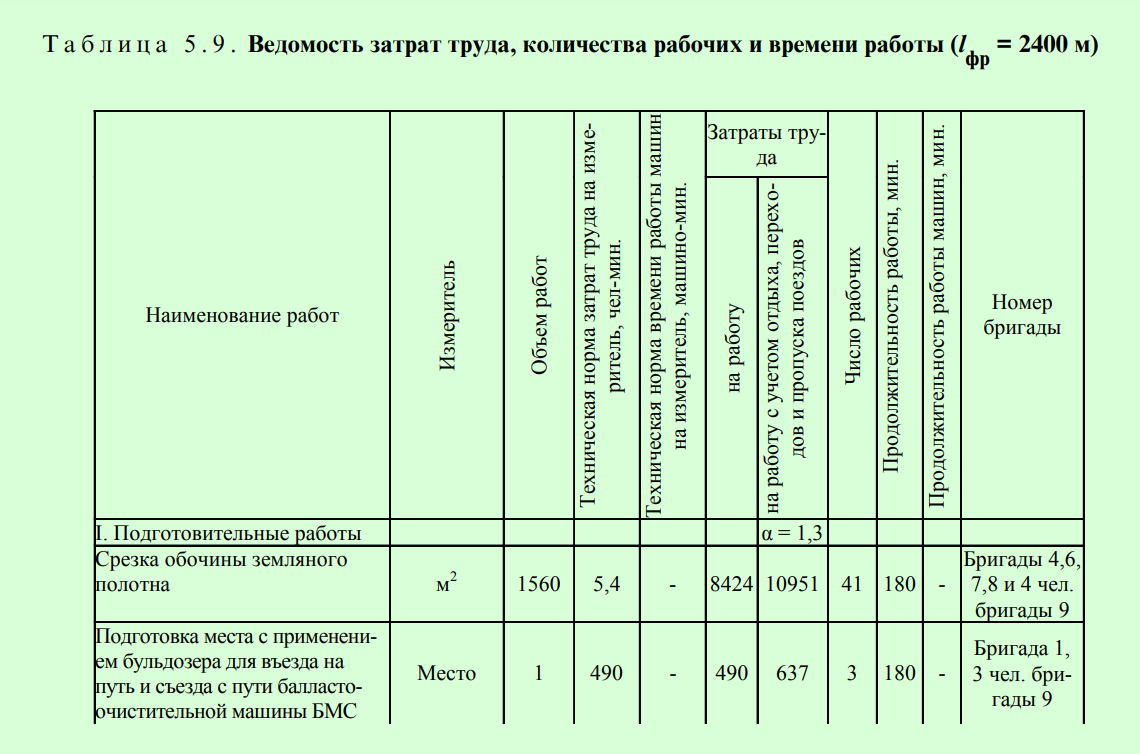

Число рабочих на участке фронта работ для выполнения полного объема подготовительных, основных и отделочных операций в “окно” определяется на основании Ведомости затрат труда, количества рабочих и времени работы (табл. 5.9).

Сначала заполняют графы 1—7, определяя затраты труда с учетом поправочного коэффициента. Особое внимание при заполнении графы “Наименование работ” обращают на правильную технологическую последовательность подготовительных, основных и отделочных работ.

Объем работ (графа 3) устанавливают по объемной ведомости, составленной на основе натурного осмотра ремонтируемого участка, запроектированного продольного профиля и плана участка и характеристик пути до и после ремонта. Объем работ показывают для фронта работ в “окно”. Графы 8-11 заполняют одновременно при составлении графиков производства работ в “окно” и после “окна”, подготовительных и отделочных работ.

Технические нормы затрат труда и времени работы машин принимают из типовых технологических процессов.

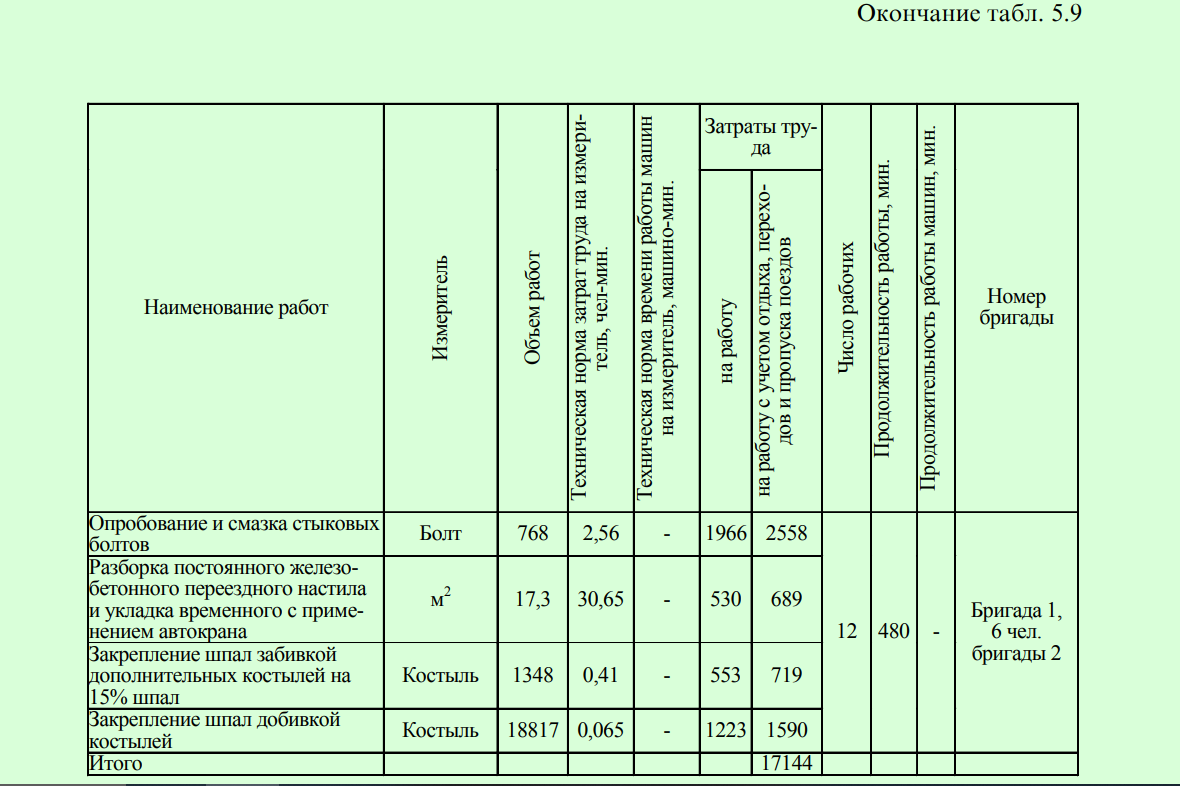

Основой для составления графика производства основных работ в “окно” и после “окна” являются рассчитанные интервалы между отдельными операциями при определении продолжительности “окна”.

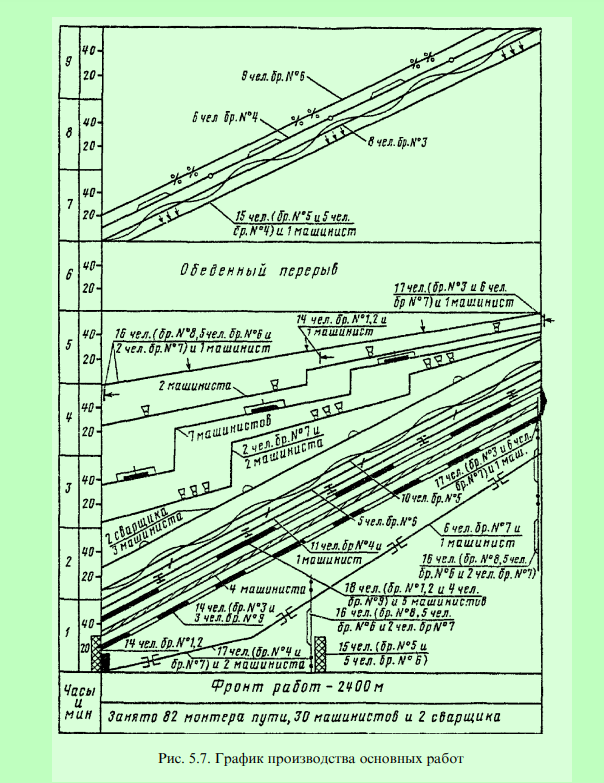

График вычерчивают в координатных осях в определенном масштабе. По оси абсцисс откладывают фронт работ в “окно”, а по оси ординат — время работы в часах и минутах (рис. 5.7). Наклон каждой линии на графике, условно показывающий выполнение той или иной операции, определяется рабочей скоростью ведущих машин, к числу которых относятся путеукладчики.

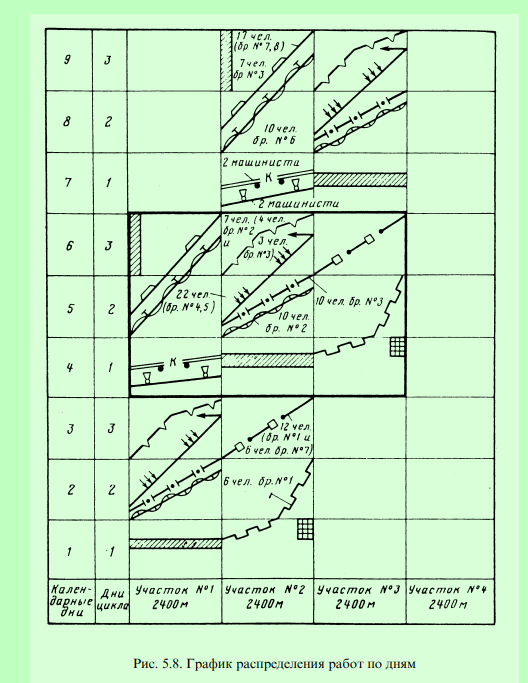

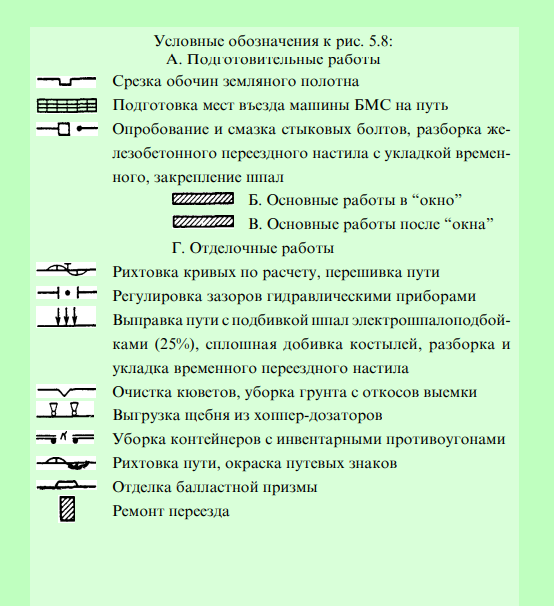

Составленный график по дням цикла переносится на график распределения работ по календарным дням. На рис. 5.8 он заключен в выделенный прямоугольник.

В графике работ по дням указывают кроме количественного состава номера бригад, что способствует их специализации по видам работ, улучшает оперативное руководство работами. С этой целью производственный состав ПМС делится на бригады, цеха, колонны.

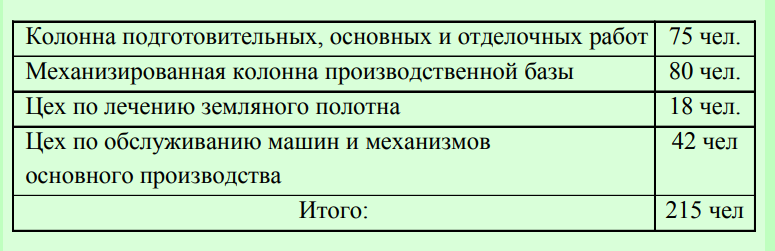

Для рассмотренного примера в производственный состав ПМС входят:

В колонну подготовительных, основных и отделочных работ входят бригады № 1—8, в механизированную колонну производственной базы — № 9—18. Численный состав бригад № 9—18 устанавливается технологическим процессом по сборке и разборке звеньев.

Цех по лечению земляного полотна состоит из двух бригад: № 19 — 10 чел. и № 20 — 8 чел.

Состав цеха по обслуживанию машин и механизмов зависит от их типов. Необходимое число сигналистов устанавливают из графиков производства основных работ и распределения работ по дням, руководствуясь при этом Инструкцией по обеспечению безопасности движения поездов при производстве путевых работ, Правилами по технике безопасности и производственной санитарии при производстве работ в путевом хозяйстве, Правилами технической эксплуатации железных дорог РФ.

Затем на основе Ведомости затрат труда, количества рабочих и времени работы, графиков производства основных работ и распределения работ по дням составляют пояснительную записку, содержащую подробное описание технологии подготовительных, основных и отделочных работ с указанием последовательности операций и состава групп на каждой операции, последовательности выезда на перегон и уборки с перегона потребных машин, механизмов и путевого инструмента.