Самым распространенным скреплением для железобетонных шпал с рельсами типов Р75, Р65 и Р50 является подкладочное раздельное скрепление (черт. 77 — 94, табл. 20, 21). На деревянных шпалах находит применение раздельное скрепление, в котором подкладка крепится к шпале с помощью шурупов (черт. 95 — 99, табл. 22).

Таблица 20. Детали, входящие в комплект узла раздельного промежуточного скрепления КБ65 на железобетонных шпалах с рельсами типа Р65 или Р75

| Деталь | № позиции на черт. 77 | № черт в альбоме | Число деталей в узле | Масса одной детали, кг |

| Подкладка КБ65 | 2 | 78 | 1 | 7,0 |

| Болт М22х175 | 7 | 79 | 2 | 0,635 |

| Болт М22х75 | 4 | 80 | 2 | 0,345 |

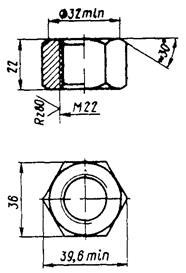

| Гайка М22х22 | 3 | 81 | 4 | 0,126 |

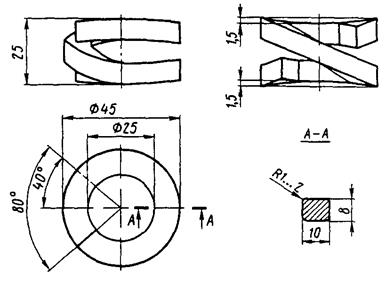

| Шайба двухвитковая 25 | 5 | 82 | 4 | 0,12 |

| Прокладка под подошву рельсов Р65 | 10 | 83 | 1 | 0,23 |

| Скоба для изолирующей втулки КБ | 8 | 85 | 2 | 0,09 |

| Шайба черная 22 (вариант) | 84 | 2 | 0,055 | |

| Втулка изолирующая КБ | 9 | 87 | 2 | 0,04 |

| Втулка солирующая KB-1-22 (вариант) | 86 | 2 | 0,027 | |

| Прокладка под подкладку КБ | 1 | 88 | 1 | 0,60 |

| Прокладка под подкладку КБ (вариант) | 89 | 1 | 0,64 | |

| Клемма ПК | 6 | 90 | 2 | 0,62 |

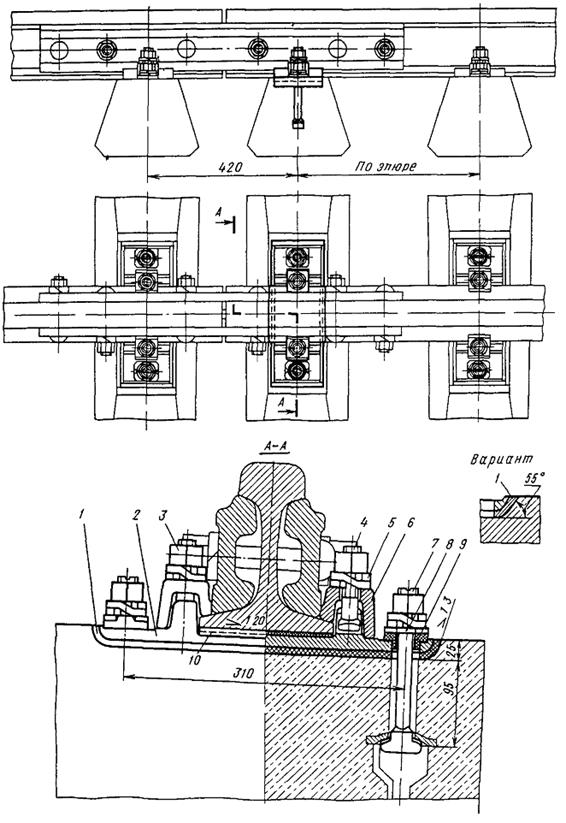

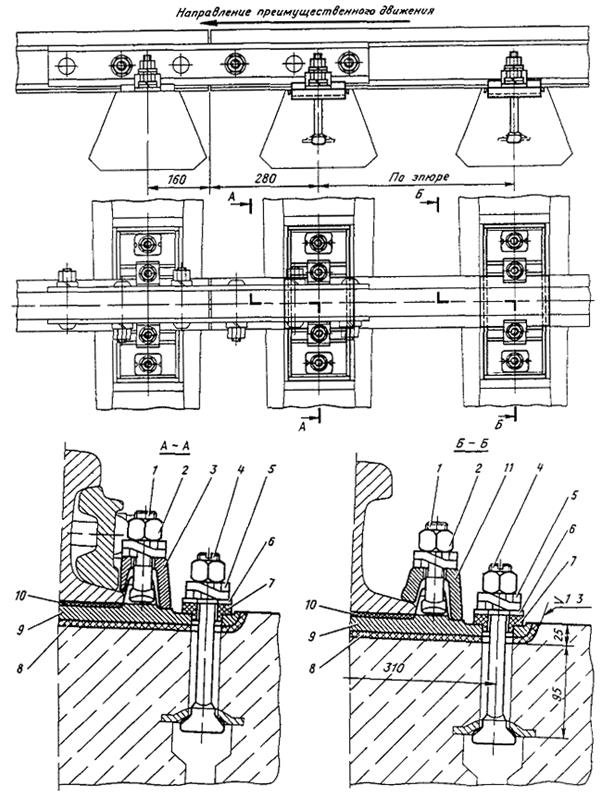

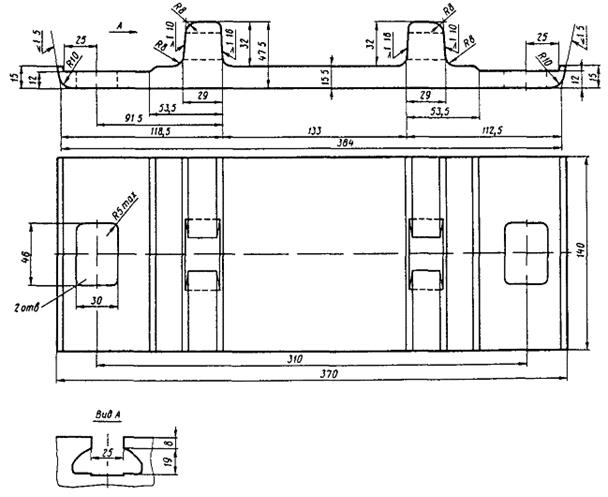

Черт. 77. Рельсовое скрепление КБ65 на железобетонных шпалах с рельсами типов Р65 и Р75

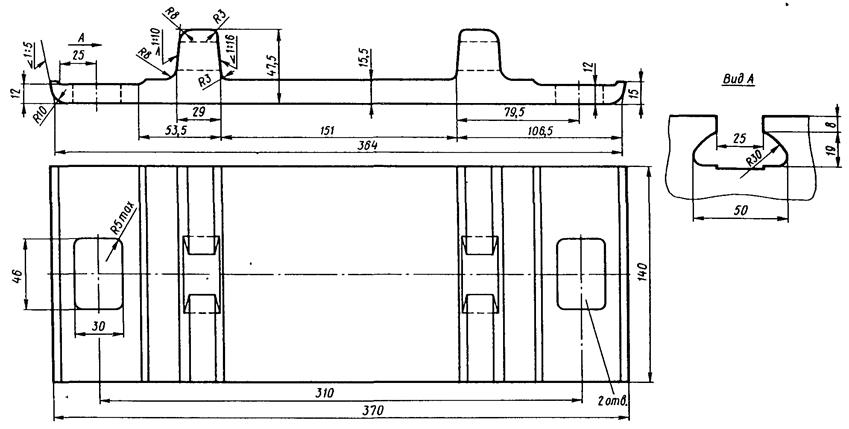

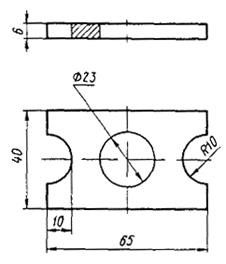

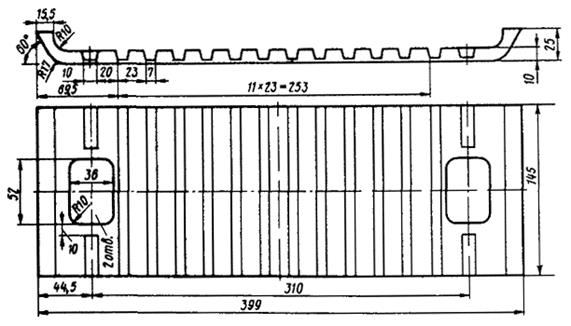

Черт. 78. Подкладка раздельного скрепления КБ65 по ГОСТ 16279-78

Черт. 79. Болт закладной М22х175 по ГОСТ 16017-79

Черт. 80. Болт клеммный М22х75 по ГОСТ 16016-79

Черт. 81. Гайка М22х22 по ГОСТ 16018-79

Черт. 82. Шайба двухвитковая 25 по ГОСТ 21797-76

Черт. 83. Прокладка под подошву рельсов Р65

Черт. 84. Шайба черная 22

Черт. 85. Скоба для изолирующей втулки КБ

Черт. 86. Втулка изолирующая KB-1-22

Черт. 87. Втулка изолирующая КБ

Черт. 88. Прокладка повышенной упругости под подкладку КБ

Черт. 89. Прокладка повышенной упругости под подкладку КБ (вариант)

Черт. 90. Клемма раздельного скрепления (ПК) по ГОСТ 22343-90

Черт. 91. Клемма раздельного рельсового скрепления (СК) по ГОСТ 22343-77

Черт. 92. Рельсовое скрепление КБ50 на железобетонных шпалах с рельсами типа Р50

Таблица 21. Детали, входящие в комплект узла раздельного промежуточного скрепления КБ50 на железобетонных шпалах с рельсами типа Р50

| Деталь | № позиции на черт. 92 | № черт в альбоме | Число деталей в узле | Масса одной детали, кг |

| Подкладка КБ50 | 9 | 93 | 1 | 6,95 |

| Прокладка под подошву рельсов Р50 | 10 | 94 | 1 | 0,165 |

| Болт М22х175 | 4 | 79 | 2 | 0,635 |

| БолтМ22х75 | 1 | 80 | 2 | 0,345 |

| Гайка М22х22 | 2 | 81 | 4 | 0,126 |

| Клемма ПК | 11 | 90 | 2 | 0,62 |

| Клемма СК | 3 | 91 | 2 | 0,58 |

| Шайба двухвитковая 25 | 5 | 82 | 4 | 0,12 |

| Скоба для изолирующей втулки КБ | 6 | 85 | 2 | 0,09 |

| Шайба черная 22 (вариант) | 84 | 2 | 0,055 | |

| Втулка изолирующая КБ | 7 | 87 | 2 | 0,04 |

| Втулка изолирующая KB-1-22 (вариант) | 86 | 2 | 0,027 | |

| Прокладка под подкладку КБ | 8 | 88 | 1 | 0,60 |

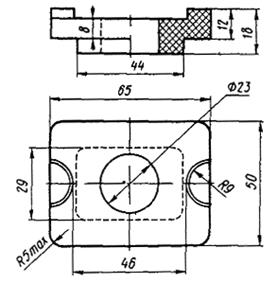

Черт. 93. Подкладка КБ50 по ГОСТ 16278-78

Черт. 94. Прокладка под подошву рельсов Р50

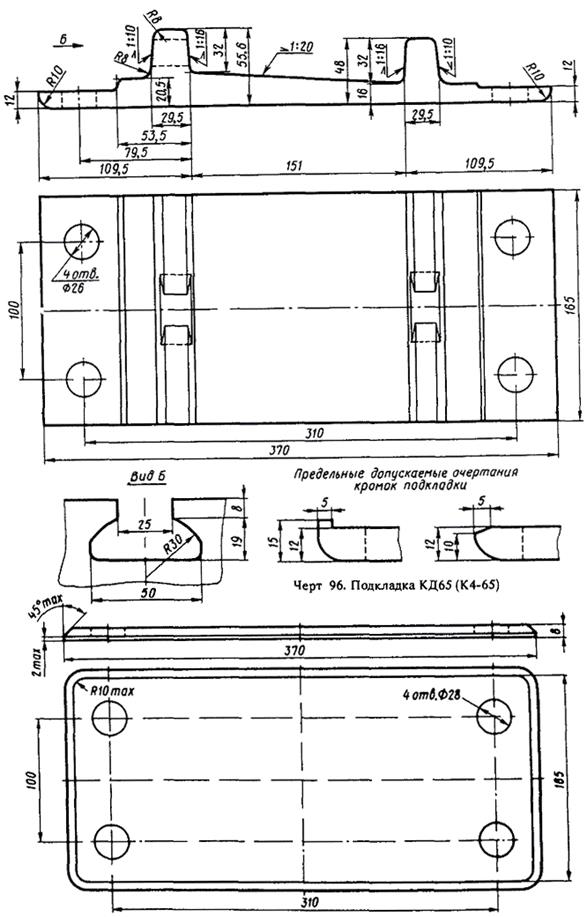

Таблица 22. Детали, входящие в комплект узла раздельного промежуточного скрепления КД65 (К4-65) на деревянных шпалах с рельсами типов Р65 и Р75

| Деталь | № позиции на черт. 95 | № черт. в альбоме | Число деталей в узле | Масса одной детали, кг |

| Подкладка К4-65 | 1 | 96 | 1 | 9,6 |

| Прокладка под подкладку КД65 | 8 | 97 | 1 | 0,62 |

| Шуруп путевой | 3 | 98 | 4 | 0,56 |

| Прокладка под подошву рельсов Р65 | 7 | 99 | 1 | 0,25 |

| Болт М22х75 | 6 | 80 | 2 | 0,345 |

| Гайка М22х22 | 5 | 81 | 4 | 0,126 |

| Клемма ПК | 4 | 90 | 2 | 0,62 |

| Шайба двухвитковая 25 | 2 | 82 | 4 | 0,12 |

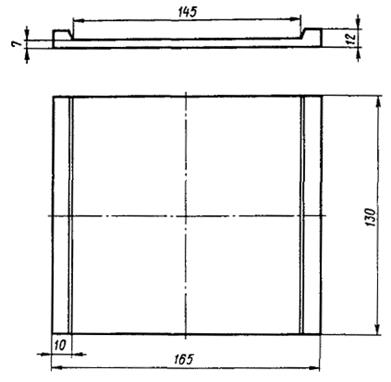

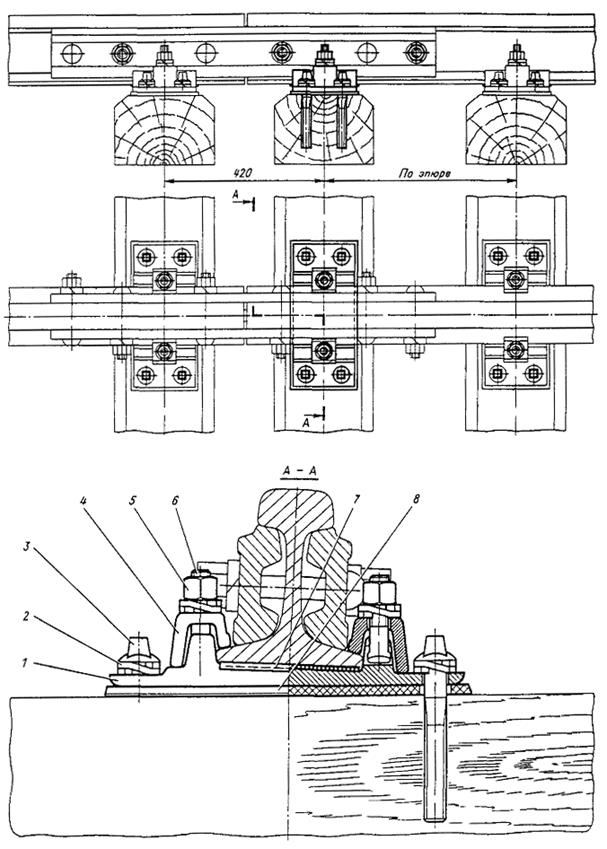

Черт. 95. Рельсовое скрепление КД65 (К4-65) на деревянных шпалах с рельсами типов Р65 и Р75

Черт. 97. Прокладка под подкладку КД65

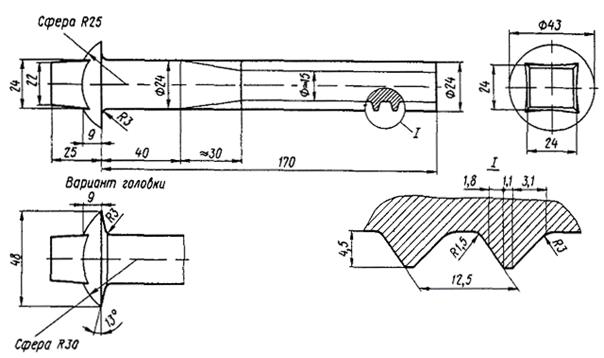

Черт. 98. Шуруп путевой 24х170 по ГОСТ 809-71

Черт. 99. Прокладка под подошву рельсов Р65 в скреплении КД65

Основные требования к подкладкам раздельного скрепления по ГОСТ 16277-84 (введен с 1 января 1986 г. взамен ГОСТ 16277-78)

- Подкладки должны изготовляться из полос, прокатанных из стали спокойных, полуспокойных и кипящих марок, группы Б, первой категории (кроме стали марки БСтО по ГОСТ 380-88) с содержанием углерода от 0,18 % до 0,30 %, мышьяка до 0,20%.

- Допускается изготовлять подкладки из полос с содержанием углерода стали не менее 0,16 % (при этом суммарное количество углерода и 1/4 марганца должно составлять не менее 0,28 %).

- Поверхности прилегания подкладки к подошве рельса и шпале должны быть плоскими.

- Допускаемые отклонения, мм, от правильной геометрической формы подкладок приведены ниже:

- Продольная и поперечная выпуклость поверхности прилегания подкладок к подошве рельса …….. ≤ 0,5

- То же, на расстоянии от торца до 20 мм ……………………………………………………………………………………………..……………… ≤ 1,5

- Продольная и поперечная выпуклость и вогнутость прилегания подкладок к шпале ………………………. ≤ 1,5

- Вогнутость поверхности прилегания подкладок к подошве рельса …………………………………………………………. Не допускается

- Отклонение от перпендикулярности торцов подкладок:

- в вертикальной плоскости ……………………………………………………………………………………………………………………………….…… ≤ 3,0

- в горизонтальной плоскости …………………………….………………………………………………………………………………………………….. ≤ 5,0

- Заусенцы, отпечатки на поверхности прилегания подкладок к подошве рельса и к шпале, а также на внутренних гранях реборд должны быть удалены посредством фрезерования, опиловки или вырубки, если они выходят за пределы опорных поверхностей.

- Допускаются на наружной стороне реборд следы механической обработки глубиной не более 2 мм, получаемые при удалении заусенцев по периметру пазов для клеммных болтов.

- Заварка или заделка дефектов не допускается.

- На поверхности торцов подкладок, крепежных отверстий и пазов для клеммных болтов не должно быть расслоений.

Не допускаются заусенцы:

- по периметру пазов для клеммных болтов высотой более 1,5 мм;

- по периметру крепежных отверстий, выходящие за опорную верхнюю поверхность более 0,5 мм;

- на остальных поверхностях подкладок более 1,0 мм.

- Отгиб концов реборд паза внутрь подкладок не должен быть более 1,5 мм и не должен выходить за пределы вертикальных линий, ограничивающих расстояние между внутренними гранями реборд у их основания.

- При прошивке крепежных отверстий местное выпучивание металла на кромках подкладок ниже уса не должно быть более 1,0 мм и не должно выводить подкладку за установленные предельные отклонения по ширине более чем на 1 мм, при этом допускается деформация уса.

- Подкладки испытывают на изгиб на угол 45° (внутренний угол 135°). Это испытание подкладка должна выдерживать без излома, трещин и надрывов.

- По качеству подкладки разделяются на первый и второй сорт. Подкладки второго сорта используют на промышленных путях. Один торец подкладок второго сорта окрашивается красной краской.

- На каждой подкладочной полосе, на наружной стороне одной из полок подкладок, должен быть выкатан выпуклыми буквами или цифрами товарный знак или условное обозначение предприятия-изготовителя с таким расчетом, чтобы этот знак имелся полностью или частично на каждой готовой подкладке.

- На две подкладки каждой принятой партии навешивают металлический ярлык, в котором должно быть указано:

- товарный знак или условное обозначение предприятия-изготовителя;

- год и месяц изготовления подкладок;

- тип подкладок и сорт;

- номер партии;

- число подкладок в штуках;

- клеймо технического контроля предприятия-изготовителя;

- приемочное клеймо инспектора МПС.

Основные требования к клеммам раздельного скрепления по ГОСТ 22343-90 (введен с 1 июля 1991 г. взамен ГОСТ 22343-77)

- 1.Клеммы изготовляют из полос, прокатанных из стали марки Ст4 любой степени раскисления по ГОСТ 380-88.

- Поверхности прилегания клеммы к подошве рельса и подкладке должны быть ровными. Допускается равномерная продольная выпуклость поверхности прилегания клеммы к подошве рельса и подкладке размером не более 1 мм.

- Вогнутость поверхности прилегания клеммы к подошве рельса и подкладке не допускается.

- На поверхности торцов клеммы и отверстий не должно быть расслоений.

- Поверхности торцов клеммы должны быть перпендикулярны к продольной оси. Допускается косина реза в горизонтальной и вертикальной плоскости клеммы не более 3,0 мм.

- Допускаются на опорных поверхностях клеммы вмятины от ножа не более 3,0 мм и утяжка металла не более 3,0 мм с плавным переходом к основной поверхности на расстоянии не более 15 мм от торца.

- Допускаются заусенцы на торцах клеммы, около отверстия для клеммных болтов и на наружных нерабочих поверхностях клеммы высотой не более 1,0 мм.

- В местах разъема валков допускается ус не более 1,5 мм. С наружной стороны большой ножки клеммы допускается ус не более 1,0 мм.

- На каждую партию клемм навешивают два металлических ярлыка, в которых должны быть указаны:

- товарный знак или условное обозначение предприятия-изготовителя;

- номер партии;

- масса партии;

- клеймо технического контроля предприятия-изготовителя и инспектора МПС.

Основные требования к болтам и гайкам для скреплений по ГОСТ 16016-79, ГОСТ 16017-79 и ГОСТ 16018-79 (введены с 1 января 1981 г. взамен ГОСТ 16016-70, ГОСТ 16017-70 и ГОСТ 16018-70)

- Стандартами предусмотрено изготовление клеммых, закладных болтов и гаек к ним нормальной и грубой точности.

- Клеммные и закладные болты должны изготовляться класса прочности 3.6 или 4.8 по ГОСТ 1759.4-87.

- Резьба по ГОСТ 24705-81. Поле допуска 8gпо ГОСТ 16093-81.

- Смещение оси головки болтов относительно стержня не должно превышать 0,9 мм.

- Болты должны быть укомплектованы гайками по ГОСТ 16018-79.

- Гайки должны изготовляться класса прочности 5 или 6 по ГОСТ 1759.5-87.

- Резьба по ГОСТ 24705-81. Поле допуска 7Н по ГОСТ 16093-81.

- Смещение оси отверстия гайки относительно оси симметрии не должно превышать 0,9 мм.

- Фаски на конце резьбы гаек — по ГОСТ 10549-80.

- Гайки отгружаются в комплекте с болтами для рельсовых скреплений.

- Допускается транспортировать гайки как отдельные изделия. В этом случае упаковка гаек и маркировка тары выполняются по ГОСТ 18160-72.

Основные требования к шайбам пружинным двухвитковым по ГОСТ 21797-76 (введен с 1 июля 1977 г.)

- На чертежах указаны размеры шайб, прошедших термическую обработку и трехкратное обжатие.

- Пружинные двухвитковые шайбы должны быть изготовлены из стали марки 65Г по ГОСТ 14959-79 сечением 8х10 мм.

- Допускается изготовлять шайбы из стали марки 60С2А по ГОСТ 14959-79 или из стали других марок с механическими свойствами не ниже стали 65Г, а также с цинковым покрытием с хроматированием.

- На поверхности шайб не должно быть плен, трещин, раковин, расслоений и закатов. Наличие окалины на поверхности шайб и скрученность (пропеллерность витков) браковочными признаками не являются.

- На поверхности шайб допускаются следы от подающего, навивочного и спрессовывающего инструмента в виде вмятин и задиров глубиной не более 0,5 и шириной до 5 мм.

- На поверхности обрезанных концов допускаются сколы металла глубиной не более 1,5 мм и заусенцы высотой не более 1,5 мм.

- Наружный диаметр шайбы в сжатом состоянии не должен превышать 49,5 мм.

- Термообработанные двухвитковые пружинные шайбы должны иметь твердость от 40 до 50 единиц по Роквеллу.

- Шайбы могут иметь маркировку, состоящую из условного обозначения предприятия-изготовителя и года изготовления (две последние цифры).

- Упаковка шайб и маркировка тары производятся по ГОСТ 18160-72. Допускается упаковывать шайбы в тару массой нетто до 2,5 т.

- По согласованию с потребителем допускается шайбы не упаковывать и перевозить без упаковки любым транспортом, кроме железнодорожных платформ.

Основные требования к изолирующим втулкам из реактопластов для рельсовых скреплений по ТУ 32 ЦП 748-86 (введены с 1 июля 1986 г. взамен ТУ 6-05-1809-77)

- Технические условия распространяются на втулки изолирующие рельсовых скреплений, предназначенные для электрической изоляции болтов в рельсовых скреплениях железнодорожного пути.

- Втулки изготавливаются из прессматериалов-реактопластов. В качестве основных материалов используется ткань пропитанная, премикс, прессматериалы ГСП-32, ДСВ-2-Р-2М, АГ-4В и др.

- Втулки по своим качественным показателям должны соответствовать требованиям, приведенным ниже:

- Форма и размеры ………………………………….…………………………………………………….… В соответствии с чертежом на изделие

- Разрушающее усилие при сжатии, кН, не менее ………….…………………… 100

- Электрическое сопротивление в сухом состоянии, Ом, не менее …. 106

- Водопоглощение за 24 ч, %, не менее …………………..…………………………..… 1,2

- Маслопоглощение в осевом масле за 24 ч, %, не более ……..……………. 0,8

- Маркировка втулок производится путем гравировки соответствующих гнезд в прессформе.

- Втулки упаковываются в многослойные бумажные или битумированные мешки.

- Допускаются по согласованию с потребителем другие виды упаковки. Любой вид упаковки должен исключать возможность повреждения втулок в процессе транспортирования. Масса одного упаковочного места не должна превышать 20 кг.

- При маркировке транспортной тары указывают:

- наименование завода-изготовителя и его товарный знак;

- условное обозначение втулки;

- номера технических условий;

- количество деталей;

- дата изготовления;

- штамп ОТК.

- Втулки транспортируют любым видом крытого транспорта в соответствии с правилами, действующими на данном виде транспорта.

- Втулки должны храниться в складских помещениях или под навесами.

Основные требования к подрельсовым и нашпальным прокладкам-амортизаторам из отходов шинного производства по ТУ 38 104 325-90 (введены с 1 января 1991 г. взамен ТУ 38 104 325-85)

- Технические условия распространяются на прокладки-амортизаторы подрельсовые и нашпальные, изготовленные из отходов шинного производства и представляющие собой резинокордные пластины.

- Резиновые смеси, предназначенные для изготовления прокладок-амортизаторов, должны удовлетворять по физико-механическим показателям требованиям, приведенным ниже:

- Условная прочность при растяжении, кгс/м2, не менее ……….. 100

- Относительное удлинение при разрыве, %, не менее …………… 300

- Сопротивление раздиру, кгс/см, не менее …………………………….…. 40

- Эластичность по откосу, %, не менее ………………………….……………… 30

- Истираемость, м3/ТДж, не более ……………………………..………………… 140

- Температурный предел хрупкости, °С, не выше ……………………… минус 50

- Прокладки-амортизаторы по физико-механическим показателям должны удовлетворять требованиям, приведенным ниже:

- Твердость по Шору А, единиц ………………………………………………………… 75

- Набухание в осевом масле «Л», %, не более ………………………………. 10

- Водопоглощение, %, не более ………………………………………………………… 0,2

- Набухание в воде, %, не более ……………………………………………………….. 0,8

- Маркировка производится оттиском гравировки прессформы в соответствии с требованиями чертежа.

- Прокладки-амортизаторы поставляются без упаковки, связанными в пачки массой не более 15 кг. Пачки перевязываются шпагатом или резинотканевыми полосками из отходов производства.

- Транспортная маркировка должна быть нанесена на ярлыки, которые крепятся к торцевой или боковой поверхности кип прокладок-амортизаторов.

- Хранят прокладки-амортизаторы в сухих и чистых закрытых помещениях. При этом прокладки должны быть защищены от попадания агрессивных жидкостей и прямых солнечных лучей и находиться на расстоянии не менее 1 м от нагревательных приборов.

Основные требования к резиновым нашпальным прокладкам для железобетонных шпал по ТУ 38 105 1215-86 (введены с 1 января 1987 г. взамен ТУ 38 105 1215-78)

- Технические условия распространяются на прокладки резиновые и смеси резиновые товарные для их изготовления, предназначенные для электрической изоляции и амортизации пути на железобетонных шпалах.

- Резина, применяемая для прокладок, должна удовлетворять по физико-механическим показателям требованиям, приведенным далее:

- Условная прочность при растяжении, кгс/см2, не менее ………………………….……. 75

- Относительное удлинение при разрыве, %, не менее …………………………………….. 200

- Относительная остаточная деформация, %, не более …………………………….………. 20

- Твердость по Шору А, единиц, не менее ……………………………………………………………… 57

- Истираемость, м3/ТДж, не более …………………………………………………….……………………. 300

- Температурный предел хрупкости, °С, не выше ………………………………………………… минус 32

- Удельное объемное сопротивление электрическому току, Ом×см, не менее …. 109

- Готовые прокладки по физико-механическим показателям должны удовлетворять требованиям, приведенным ниже:

- Твердость по Шору А, единиц, не менее ……………………………………………..……………………. 57

- Удельное объемное сопротивление электрическому току, Ом×см, не менее ….. 109

- Маркировка формовых прокладок производится на каждой прокладке путем гравировки гнезд прессформ в соответствии с чертежами.

- Прокладки собираются в пачки не более 20 штук. Пачки перевязываются шпагатом или другим перевязочным материалом, обеспечивающим сохранность пачки при транспортировании. Допускаются другие виды упаковки.

- Каждое упаковочное место должно иметь ярлык с указанием:

- товарного знака или наименования предприятия-изготовителя;

- условного обозначения прокладки;

- номера партии;

- количества прокладок;

- марки резины;

- штампа ОТК;

- даты изготовления.

- Прокладки должны храниться на расстоянии не менее 1 м от отопительных приборов и защищены от действия прямых солнечных лучей при температуре от 0 до 35 °С. Разрешается хранить прокладки при температуре до минус 25 °С при условии отсутствия деформации и ударных нагрузок.

Основные требования к путевым шурупам по ГОСТ 809-71 (введен с 1 января 1972 г. взамен ГОСТ 809-41)

- Шурупы изготовляют из стали марки Ст3 по ГОСТ 380-88. По соглашению между потребителем и предприятием-изготовителем шурупы могут изготавливаться из других марок стали с механическими свойствами не ниже, чем у марки Ст3.

- Для районов с холодным климатом шурупы должны изготовляться в исполнении ХЛ по ГОСТ 15150-69 из спокойных марок стали.

- Для особых условий эксплуатации шурупы могут изготавливаться с антикоррозионным покрытием.

- На поверхности шурупов не допускаются:

- риски и раковины глубиной более 0,5 мм;

- притупление ребер квадратной части головки, выводящее размеры диагонали квадрата за предельное значение;

- изогнутость стержня более 0,5 мм;

- смещение оси головки относительно оси стержня более 1 мм;

- швы от разъема матриц высотой более 0,5 мм и ступеньки более 0,3 мм от смещения матриц;

- увеличение наружного диаметра резьбы более размера 26 мм на участке сбега резьбы;

- рванины и выкрашивания ниток резьбы, если они по глубине выходят за предельные отклонения наружного диаметра резьбы и если общая протяженность рванин и выкрашиваний по длине превышает половину витка.

- На торце квадратной части головок шурупов маркируют товарный знак или условное обозначение предприятия-изготовителя и год изготовления (две последние цифры).