Разрядка внутренних температурных напряжений в рельсовых плетях производится: при вводе в расчётный интервал температур рельсовых плетей, уложенных (или сваренных) вне расчётного интервала; накануне выполнения путевых работ, уменьшающих боковую устойчивость бесстыкового пути в летнее время года, например, при сплошной очистке щебёночного балласта щебнеочистительной машиной, сплошной выправке пути с подъёмкой и др., производимых при температуре рельсов, превышающей допустимую; при обнаружении признаков, способных привести к потере устойчивости бесстыкового пути в процессе эксплуатации, например, при внезапном появлении угла в плане в жаркую летнюю погоду.

Цель разрядки — освободить плети от температурных напряжений и обеспечить тем самым устойчивость бесстыкового пути.

При работах по вводу плетей в расчетный интервал температур должны быть соблюдены требования в отношении равномерности распределения внутренних температурных напряжений по длине одной плети и плетей по одной и другой рельсовым нитям (разность температур плети по её длине за период закрепления на постоянный температурный режим работы должна быть не более 3 °С, а в температурах плетей по одной и другой нитям — не более 5 °С).

Если плети на участке капитального ремонта были уложены при температуре ниже расчётной без принудительного ввода в расчётный интервал температур (например, осенью), то в целях предупреждения выброса пути ввод их в расчётный интервал температур в весенний период должен начинаться с тех плетей, у которых разность расчётной и фактической температур закрепления наибольшая.

Возможны два варианта выполнения работ по вводу плетей (разрядке в них температурных напряжений) в расчётный интервал температур: раскрепление плети, начиная с одного её конца, сопровождаемое сменой уравнительных рельсов (или рельса) с этого же конца; одновременное раскрепление плети с двух сторон, начиная с её концов, сопровождаемое необходимостью смены уравнительных рельсов с обоих концов плети.

При разрядке с целью последующего закрепления плетей на постоянный режим эксплуатации необходимо наиболее полно снять в них напряжение, для чего плети должны быть поставлены на ка- тучие опоры (роликовые или шариковые) или вывешены на подвесные ролики.

Катучие опоры диаметром 20—22 см устанавливают строго перпендикулярно оси рельсов одновременно под каждую разряжаемую плеть не реже чем через 15 шпал на места временно снимаемых с этих шпал подрельсовых прокладок. Катучие опоры устанавливают в “окно”. До закрытия движения установка не допускается.

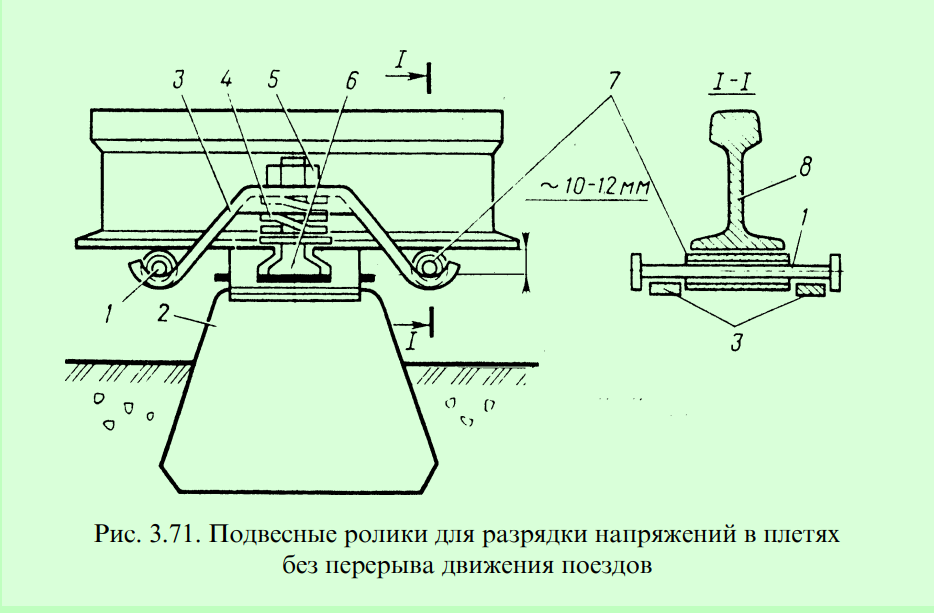

Конструкция подвесных роликов (рис. 3.71) не препятствует пропуску поездов и требует только ограничения скорости движения поездов до 15 км/ч. Их устанавливают на каждой 15-й шпале. При установке роликов снимают клеммы, на клеммные болты 6 надевают дополнительные двухвитковые шайбы 4. Затем на них устанавливают пары коромысел 3, затягивают фиксирующие гайки 5 клеммных болтов до полного сжатия шайб 4 и под подошву рельса 8 устанавливают оси роликов 1 с трубками 7. Затем гайки 5 отвинчивают на пять-шесть оборотов, и ролики поджимаются под подошву рельса пружинными шайбами. Эти устройства при сплошном отвинчивании гаек клеммных болтов на четыре оборота, а на шпалах 2 с роликами — на пять-шесть оборотов обеспечивают раскрывающимися пружинными шайбами упругий подъём плетей на 10—12 мм.

Если нет устройств с подвесными роликами, на каждой 15-й шпале, не извлекая подрельсовые прокладки, укладывают сколь — зящие пары общей толщиной 8—10 мм — пластины из нержавеющей стали, фторопласта, нафталена, полиамида или других материалов с коэффициентом трения не более 0,1.

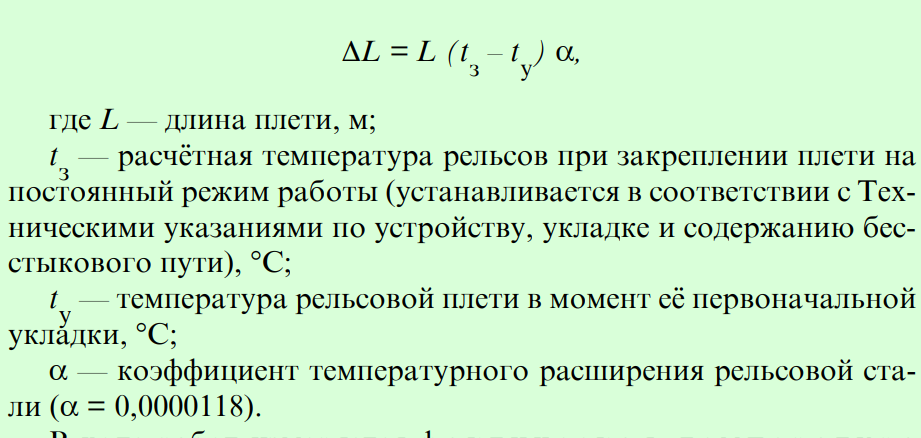

Поскольку после разрядки напряжений лежащие в пути у р а в — нительные рельсы заменяют укороченными или нормальной длины 12,5 м , необходимо знать ожидаемые деформации удлинения (или укорочения) рельсовых плетей. Величина удлинения (или укорочения) плети ΔL, м, уложенной при температуре вне расчётного интервала, при вводе её в расчётный интервал температур (разрядке температурных напряжений) определяется по формуле

В ходе работ измеряется фактическая температура рельсов и проверяется качество разрядки по продольным перемещениям отмеченных точек плети относительно реборд подкладок и “маячных” шпал (см. п. 2.4.), а также по удлинениям или укорочениям концов плетей.

При несоответствии изменения длины плети расчётным значениям или неравномерном смещении промежуточных рисок определяют и устраняют причины, препятствующие полному снятию напряжений (недостаточно ослабленные болты, перекошенные подкладки, недовывешивание плети). Особое внимание этому уделяется при выполнении работ в кривых участках.

Технология и организация разрядки напряжений в плетях зависят от условий производства работ, в том числе от длины разряжаемых плетей и используемых технических средств и приспособлений для их вывешивания.

Работы по разрядке температурных напряжений в плетях производятся либо в “окно” (технологическое или специальное) при вывешивании их на ролики, либо в интервалы между поездами, ограничивая скорости движения на разных этапах производства работ до 25, 40 и 60 км/ч при установке плетей на скользящие пары или подвесные ролики. Разрядка напряжений без закрепления плетей в

расчётном интервале температур на постоянный режим эксплуатации может выполняться без установки роликов, а неотложные разрядки, как правило, производятся без постановки плетей на катучие опоры.

Наиболее прогрессивна технология разрядки температурных напряжений без перерыва движения поездов, с закреплением рельсовых плетей при оптимальной температуре и с использованием подвесных роликов.

Работы по разрядке температурных напряжений в рельсовых плетях делятся на подготовительные, основные и заключительные. Руководить работами должен работник дистанции пути по должности не ниже дорожного мастера.

В подготовительный период выполняют: очистку скреплений от грязи (50% от общего числа); разметку каждой 15-й шпалы, нанесение меток и величин расчётных деформаций по отрезкам плети длиной 25—50 м; вырезку балласта из-под подошвы рельса в зоне установки подвесных роликов на каждой 15-й шпале; раскладку уравнительных рельсов по местам замены; установку устройств с подвесными роликами; опробование гаек стыковых болтов на заменяемых рельсах.

В основной период выполняют — смену рельсов в уравнительных пролётах с установкой рельсовых вкладышей и инвентарных накладок; установку обводных перемычек; ослабление гаек клеммных болтов на четыре оборота; замену вкладышей в процессе разрядки рельсовых плетей; замену инвентарных накладок на типовые; снятие обводных перемычек; закрепление гаек клеммных болтов на каждой третьей шпале.

В заключительный период закрепляют гайки клеммных болтов на всех остальных шпалах; приваривают рельсовые соединители; снимают устройства с роликами и ставят клеммы с закреплением гаек; окончательно подтягивают гайки клеммных и стыковых болтов; убирают рельсы и устройства с роликами.

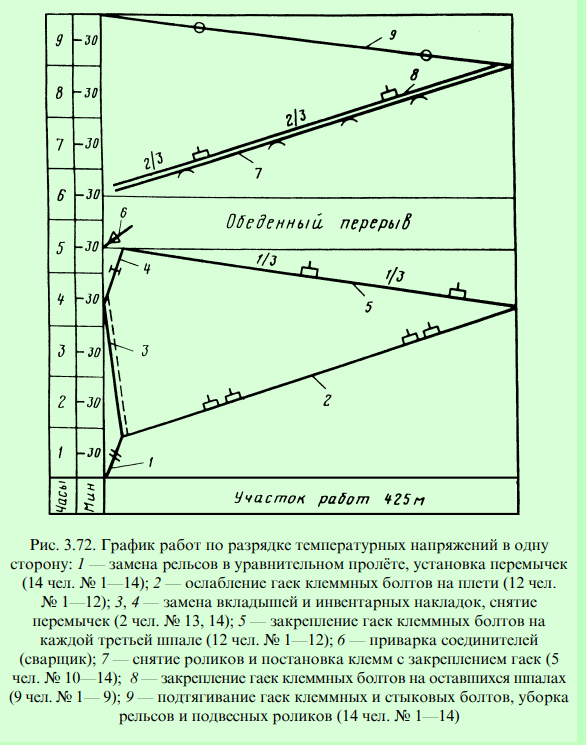

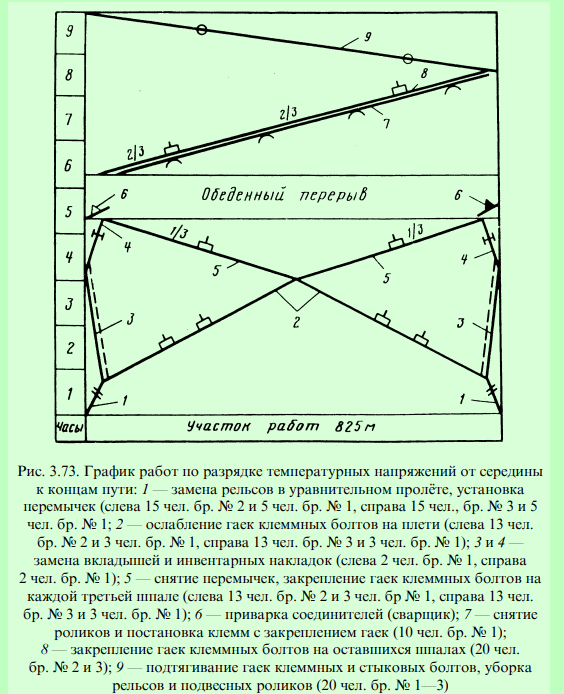

Графики основных и заключительных работ по разрядке температурных напряжений в одну сторону (при длине плетей 400—500 м) и от середины плетей в обе стороны к концам (если длина каждой части плети, подвергаемой разрядке, не превышает 450—500 м) с использованием подвесных роликов приведены на рис. 3.72 и 3.73.

Работы по первому варианту — разрядка в одну стор о н у — выполняет бригада в составе 14 монтёров пути (не считая сигналистов и сварщика) под руководством дорожного мастера; по второму варианту — с разрядкой температурных напряжений от середины к концам — 30 монтёров, объёдинённых в три бригады по 10 чел.

Весь комплекс работ по разрядке температурных напряжений, независимо от вариантов их производства, выполняется в течение двух дней: в первый — подготовительные работы, во второй — основные и заключительные.

При выполнении основных работ необходимо обращать внимание на следующие особенности. После ограждения места работ сигналами при замене уравнительных рельсов клеммы на них снимают и при отсутствии торцевого давления в стыках, что определяется по наличию стыковых зазоров после снятия накладок, удаляют рельсы.

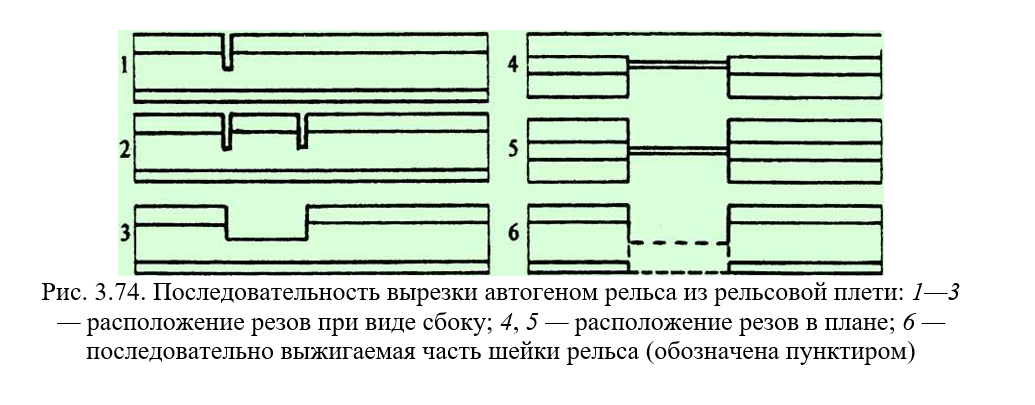

Если в уравнительном пролёте нет стыковых зазоров, зажатый уравнительный рельс следует удалять после вырезки автогеном куска рельса. Эта операция как в уравнительном пролёте, так и в плети должна проводиться при закреплённых болтах. Последовательность вырезки показана на рис. 3.74.

Первый рез 1 делают вертикально по головке и шейке рельса. При этом прорезается вся головка и часть шейки до половины высоты рельса. Второй рез 2 выполняют параллельно первому на расстоянии 10—15 см от него. Третий рез располагают параллельно продольной оси рельса 3. При этом удаляется головка и часть шейки рельса между двумя вертикальными резами.

На следующем этапе вертикальными и горизонтальными резами удаляют перо подошвы рельса с внутренней 4 и с внешней 5 стороны. Оставшаяся часть шейки рельса удаляется последовательным её выжиганием до образования зазора между обрезанным концом рельса и выжигаемой частью шейки.

Концы вновь уложенных рельсов соединяют с концами лежащих в пути уравнительных рельсов типовыми накладками, а с концами плети — типовыми инвентарными накладками с удлинёнными болтовыми отверстиями.

Для пропуска поездов устанавливают в зазор стыка плети с уравнительным рельсом вкладыш и инвентарные наклад — к и. Комплект вкладышей, форма инвентарной накладки, правила их установки и пропуска поездов описаны ранее при изложении технологии работ по разгонке зазоров и показаны на рис. 3.64.

Затем одновременно по обеим рельсовым нитям сплошь ослабляют гайки клеммных болтов на три-четыре оборота. Во всех случаях плети разболчивают в направлении от уравнитель — ных рельсов к середине плетей. По мере освобождения плетей от закрепления они автоматически вывешиваются на роликах, обеспечивая возможность удлинения (или укорочения) и снятия напряжений. При этом следят за изменениями длины плетей, заменяя вкладыш соответствующих размеров, а после окончания разрядки инвентарные накладки меняют на типовые, снимают обводные перемычки и закрепляют гайки клеммных болтов (от середины плетей к их концам) на каждой третьей шпале.

В этом случае допускается пропуск поездов по месту работ со скоростью до 40 км/ч.

На заключительном этапе, после обеденного перерыва, снимают подвесные ролики, закрепляя гайки всех клеммных болтов и пропуская поезда со скоростью 60 км/ч. В конце дня предупреждения об ограничении скорости отменяются.

В “длинных” плетях (более 800 м) возможна лишь местная регулировка напряжений. При необходимости полностью снять напряжение “длинные” плети следует разрезать на “короткие”, после чего выполнять работы по обычной технологии с последующей сваркой их вновь в “длинные”.

Работы по разрядке температурных напряжений в рельсовых плетях с постановкой их на ролики проводятся в “окно” с ограждением места работ сигналами остановки. Руководит работами дорожный мастер. Состав бригады монтёров пути устанавливается дистанцией пути в зависимости от местных эксплуатационных условий.

Порядок выполнения работ следующий.

За один-два дня до их проведения определяют величину удлинения плетей с учётом ожидаемой температуры воздуха во время разрядки; подготавливают укороченные (удлинённые) рельсы и подвозят их к месту укладки; выбирают способ и технологию разрядки напряжений в зависимости от длины рельсовых плетей, наличия рабочей силы, продолжительности “окна“.

В день “окна” (до его начала) на “маячных” шпалах через 50 м наносят дополнительные временные риски для контроля по ним за равномерностью разрядки напряжений по длине плети; снимают 2 и 5-й стыковые болты и ставят на оставшиеся болты дополнительные шайбы в стыках в сменяемых уравнительных рельсах.

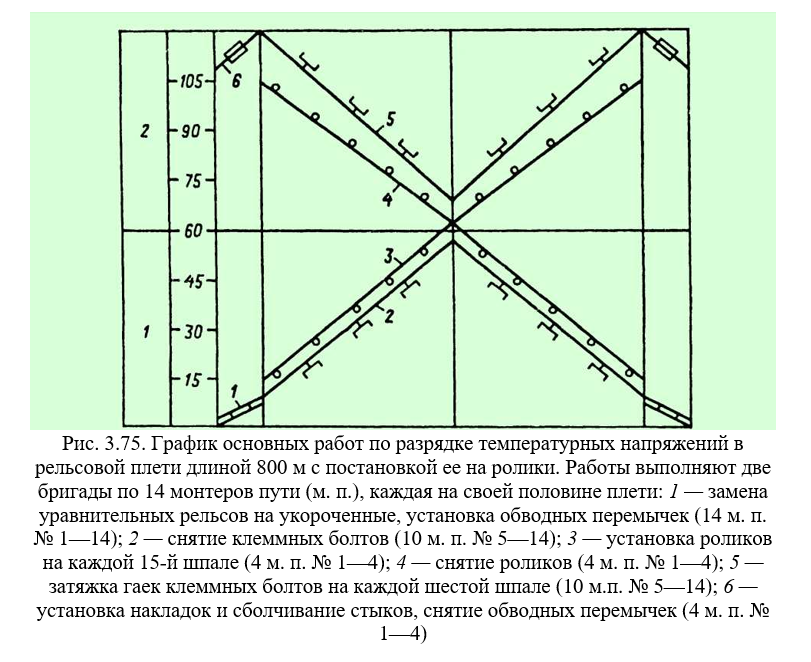

В “окно” заменяют уравнительные рельсы на укороченные (рис. 3.75); начиная с конца плети, снимают клеммные болты на каждой 15-й шпале, на подкладку (после снятия регулировочных прокладок) устанавливают ролики, представляющие собой стержни длиной 125 мм и диаметром 20 мм. По достижении расчётного удлинения плети, определяемого по временным рискам на “маяч- ных“ шпалах, ролики снимают; уравнительные рельсы скрепляют накладками с плетью; устанавливают все клеммы и клеммные болты и, если затяжка гаек болтов выполняется вручную, то сначала гайки затягивают на каждой шестой шпале с усилием 200 Н^м и перегон открывают для движения поездов со скоростью 25 км/ч; гайки на остальных клеммных болтах затягивают в интервалы времени между поездами. После закрепления всех болтов отменяют предупреждение об уменьшении скорости движения поездов.

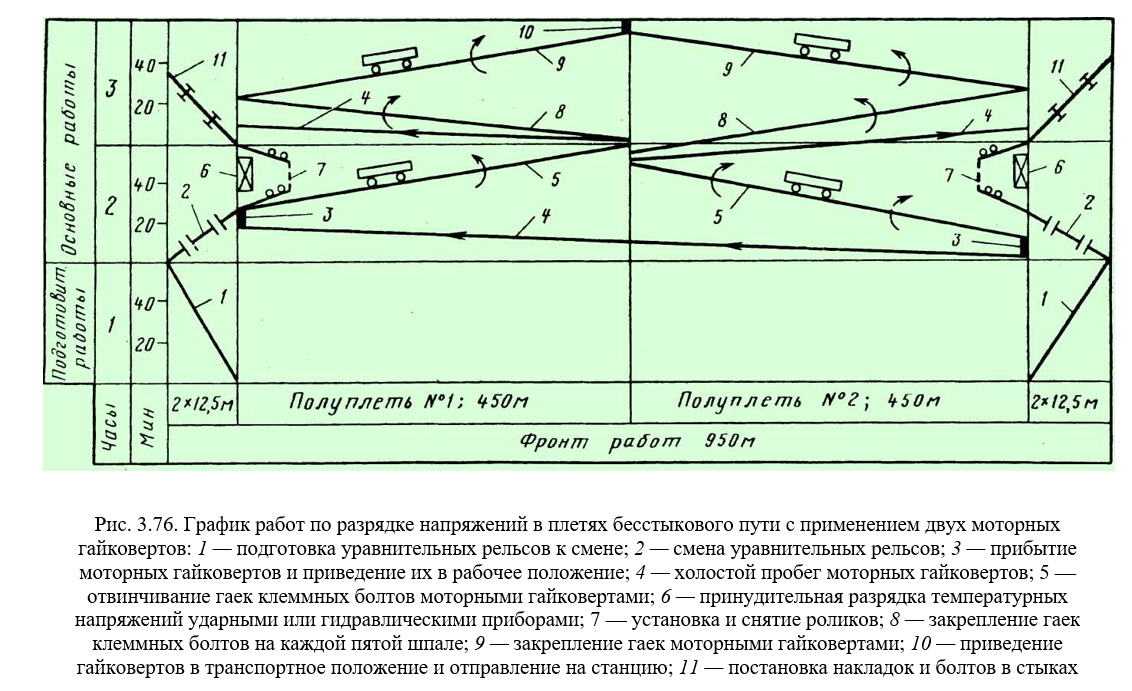

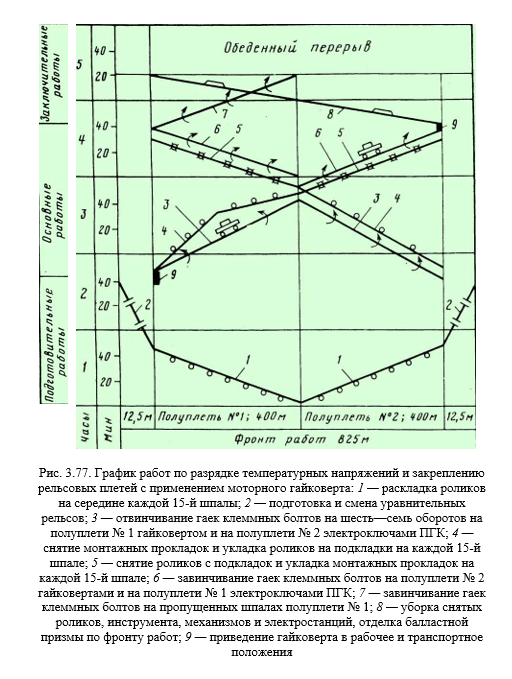

На рис. 3.76 и 3.77 приведены графики производства работ по разрядке температурных напряжений и закреплению плетей в “окно“ продолжительностью 2 ч с применением моторных гайковёртов ПМГ по опыту Московской железной дороги.

Работы по первому варианту выполняют две путевые бригады по восемь монтёров пути в каждой во главе с бригадиром пути, а по второму варианту — две бригады по 12 монтёров пути. В обоих случаях всеми работами руководит дорожный мастер.

Особенностью варианта технологии с применением двух моторных гайковёртов является то, что разрядку температурных напряжений производят закреплением плетей на постоянный режим работы с постановкой на ролики только концевых частей рельсовых плетей на протяжении 50 м, применяя ударные и гидравлические приборы (принудительная разрядка). Такая технология позволяет сократить ручные работы, однако не гарантирует качества снятия напряжений.

Принудительный ввод плетей в оптимальную температуру закрепления осуществляется с помощью гидравлических натяжных устройств или нагревательных установок, работающих на жидком (дизельном) или газообразном топливе. Этот способ чаще всего применяется до сварки “коротких” плетей в плети длиной до блок-участка или перегона. При конечной длине плети до 1600 м принудительный ввод её осуществлён и после сварки, однако это требует дополнительных затрат.

В подготовительный период выполняют следующие работы. Определяют расчётное удлинение плети ΔL и усилие для создания расчётных удлинений Укороченные в соответствии с размером ΔL уравнительные рельсы завозят на место работ, регулируют зазоры в уравнительном пролёте.

В день производства работ до “окна” выполняют следующие работы. Для обеспечения неподвижности уравнительных рельсов со стороны неподвижного конца плети закрепляют анкерный участок. При этом в рельсовых стыках, расположенных в пределах анкерного участка и прилегающих к нему, обеспечивают нормативное стыковое сопротивление продольному перемещению рельсов К = 400 кН для рельсов типа Р65, затягивая гайки стыковых болтов с крутящим моментом, равным 600 Н^м, а гайки клеммных болтов затягивают с крутящим моментом 150—200 Н^м. Длина анкерного участка определяется по формуле

После ограничения скорости до 25 км/ч на каждой 15-й шпале устанавливают подвесные ролики или скользящие пары. В “окно” после ограждения места работ сигналами остановки заменяют уравнительный рельс со стороны удлиняемого конца на укороченный и закрепляют второй анкерный участок; ослабляют гайки клеммных болтов, вывешивают плеть и встряхивают её ударами кувалд; монтируют гидравлическое натяжное устройство ГНУ и производят растяжение плети. В процессе растяжения плети при необходимости (особенно в кривых участках) её встряхивают ударами кувалд или механическими вибраторами. Когда зазор между плетью и укороченным рельсом сократится до необходимого значения, растяжение прекращают.

Плети закрепляют после полного их удлинения и обязательного совпадения рисок на плети с контрольными на подкладках. Если на отдельных участках это не произошло, принудительно воздействуют на плеть ударными приборами. Конструкция ударных приборов предусматривает продольные удары в плеть на любом её участке за счёт клинового закрепления “бабки” на головке рельса (рис. 3.60). После совпадения расчётных рисок плети с контрольными на подкладках закрепляют плети сначала на каждой шпале подвижного конца плети (на протяжении ^г) и на каждой пятой шпале остальной части плети. После этого снимают ГНУ, сболчивают стыки и открывают движение со скоростью 25 км/ч. Затем плети закрепляют на оставшихся шпалах. После приведения в порядок балластной призмы предупреждения о снижении скорости движения поездов отменяют.

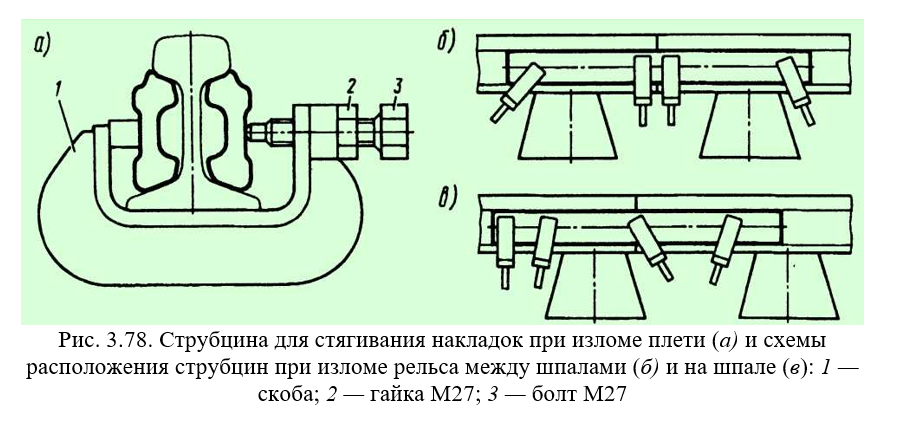

Восстановление целостности лопнувшей рельсовой плети. При поперечных изломах рельсовой плети или при обнаружении в ней дефекта, требующего вырезки по классификации дефектности рельсов НТД/ЦП-1-93, восстановление целостности плети ведут в три этапа: краткосрочное восстановление (на период до 3 ч), при котором в месте дефекта устанавливают шестидырные накладки со струбцинами (рис. 3.78) и пропускают поезда со скоростью 25 км/ч (при зазоре в месте излома до 25 мм) с постоянным наблюдением за состоянием рельсов в месте излома; временное восстановление (до 6 мес.); окончательное восстановление (при переводе плети на постоянный режим работы).

Если трещина или излом произошли по дефектам 24, 25, 26.3, 30В.2, 30Г.2, 50.2, 52.2, 55, 56.3, 60.2 или были обнаружены два и более дефекта 21.2 между двумя сварными стыками, т.е. на одном рельсе, или при сквозном изломе образовался зазор более 40 мм, ставить на дефектное место накладки, сжатые струбцинами, запрещается. В этих случаях необходимо сразу же выполнить временное или окончательное восстановление рельсовой плети.

Если внутренняя трещина (дефект 21.2) не выходит на поверхность, а границы её — за середину головки, допускается установка на повреждённое место шестидырных накладок с четырьмя болтами так, чтобы середина накладки совмещалась с дефектом. При этом отверстия для двух средних болтов не сверлятся во избежание развития дефекта в их сторону. После постановки накладок поезда пропускают с установленной скоростью. Чтобы повысить усилие затяжки стыковых болтов и обеспечить стабильность стыка, рекомендуется использовать высокопрочные болты.

Для предотвращения растяжения зазора и среза болтов в случае сквозного излома рельса под накладками повышенное внимание должно быть уделено закреплению клеммных и закладных болтов на протяжении 50 м в каждую сторону от дефектного места. Место с дефектом, взятым в накладки, необходимо осматривать при всех проверках пути; стыковые, клеммные и закладные болты при этом следует простукивать молоточком, а рельсы тщательно проверять дефектоскопными средствами.

При выходе трещины, обнаруженной визуальным осмотром, на поверхность рельса или распространении трещины, выявленной дефектоскопированием, за середину головки рельсовая плеть должна быть временно или окончательно восстановлена.

Временное восстановление рельсовых плетей. При временном восстановлении плети вырезают часть рельса с дефектом длиной 8—11 м и укладывают вместо нее вставку из покилометрового запаса такой же длины с болтовыми отверстиями. Место излома плети вырезают рельсорезным станком с пропилом плети с двух сторон от излома, при соблюдении условий, чтобы пропилы располагались не ближе 3 м от места излома или дефекта и 3 м от сварного стыка. При этом учитывают, что при последующей обрезке концов плетей под сварку расстояние между имеющимися сварными стыками и новыми должно быть не менее 3 м. В противном случае такой стык вырезается вместе с изломанной частью плети.

Разность по высоте и по рабочей грани головки уложенного рельса и плети не должна превышать 1 мм; если она больше, разницу устраняют: по высоте — установкой переходных накладок; по горизонтали — шлифовкой боковой грани головки рельса в месте ступеньки.

Временное восстановление рельсовых плетей ведут в перерывах между поездами (без закрытия перегона) и ограждают сигнала — ми остановки. Работы выполняют при температуре рельсовой плети не выше температуры её закрепления.

Для пропуска поезда по дефектному месту, а также по месту, где выполняют вырезку рельса, ставят накладки, прикрепляемые струбцинами в соответствии с рис. 3.78.

Перед проходом поезда рельсорезный станок снимают и на место пропила ставят накладки, прикрепляемые со стороны вырезаемого рельса струбцинами, а со стороны плети — болтом, для которого заранее просверливают отверстие в шейке рельса. Для ускорения постановки накладок их заранее устанавливают на небольшом расстоянии от места пропила и прикрепляют одной струбциной. Перед пропуском поезда струбцину ослабляют и накладки сдвигают вдоль пазухи рельса, перекрывая место пропила и стягивая их струбциной и болтом.

Перед вырезкой дефектного места следует тщательно измерить длину рельса, подготовленного к укладке. Расстояние между двумя пропилами должно быть равно длине вставляемого рельса плюс два зазора. Положение второго пропила на плети намечают только после полного температурного перемещения её концов в месте первого пропила.

При температуре рельсовой плети, превышающей темпе — ратуру её закрепления, временное восстановление выполняют на закрытом для движения перегоне (в “окно”) или в технологический перерыв, предусмотренный в графике движения поездов. При такой температуре

плети в ней действуют сжимающие силы, затрудняющие резание. В таких случаях сначала на протяжении 20—25 см с обеих сторон от излома закрепляют клеммные и закладные болты и газовым резаком вырезают кусок рельса длиной 10—20 см в месте дефекта. Чтобы вырезаемый кусок рельса не зажимало при удлинении концов плетей, а также для обеспечения безопасности работающих его можно вырезать постепенно. Порядок действий при постепенной вырезке показан на рис. 3.74.

После этого выпиливают в месте дефекта и сдвигают в сторону отрезок рельсовой плети длиной на 4—5 мм больше длины подготовленного к укладке рельса с болтовыми отверстиями. На образовавшихся концах рельсовой плети просверливают отверстия для болтов. В вырезанное место укладывают подготовленный рельс и шестидырными накладками скрепляют с плетью. При этом рекомендуется устанавливать высокопрочные болты с уси — ленной затяжкой гаек (1000 Н^м).

Работы по временному восстановлению плети выполняют под руководством дорожного мастера.

Места временного восстановления и дефекты, взятые в накладки, эксплуатируются до ближайшего летнего сезона. При наступлении благоприятных температурных условий плети с временным рельсом должны быть восстановлены сваркой; дефекты, взятые в накладки, должны быть вырезаны, а плети восстановлены сваркой.

Полное восстановление изломанной рельсовой плети сваркой с применением рельсосварочной машины ПРСМ. Сварку изломанной рельсовой плети ведут в пути электроконтактным способом при помощи машины ПРСМ. Восстановление плетей сваркой необходимо производить при температуре закрепления плети ±5 °С.

В случае окончательного восстановления рельсовой плети с временно уложенным рельсом внакладку, обрезку одного конца плети выполняют в период подготовительных работ до “ окна ” с принятием таких же мер безопасности, какие применяют и при временном восстановлении. Первый пропил делают в некотором удалении от стыка так, чтобы при пропуске поезда можно было установить накладки, соединяемые струбцинами. В это же время удаляют подкладки на шпалах и частично вырезают балласт в шпальном ящике, где должна располагаться головка машины ПРСМ.

Обрезка второго конца плети выполняется в “окно” на расстоянии от первого пропила 12,5-е (где е — запас на усадку и оплавление металла при сварке двух стыков, который определяют при сварке контрольных образцов во время подготовки машины ПРСМ к работе на перегоне)

после полного температурного перемещения концов плети. Обычно е = 0,04—0,05 м. После этого удаляют вырезанную часть плети вместе с временным рельсом и укладывают новый рельс под сварку. Ввариваемый рельс должен иметь длину на 80 мм больше вырезаемой части и не должен отличаться от плети по высоте и боковому износу более чем на допускаемую величину, установленную Инструкцией по текущему содержанию железнодорожному пути. Кроме того, он должен удовлетворять требованиям, предъявляемым к сварке рельсов по условиям термической обработки рельсового металла, и иметь наработку тоннажа не выше, чем восстанавливаемая плеть.

Первый стык рельса с плетью сваривают с подтягиванием рельса, а второй стык — либо с полным раскреплением и подтягиванием привариваемой части плети (если её длина не более 120 м), либо с предварительным изгибом (если длина привариваемой плети более 120 м).

При сварке с подтягиванием плети перед укладкой в путь рельса без болтовых отверстий со стороны короткой части плети (не более 120 м) в уравнительном пролёте заменяют рельс на укороченный; на участке между дефектным местом и уравнительным пролётом ослабляют на 3—4 оборота клеммные болты, а на каждой 15-й шпале клеммные болты ослабляют на 9—10 оборотов и укладывают под подошву на прокладки — амортизаторы (полиэтиленовые прокладки или прокладки из других материалов), обладающие малым коэффициентом трения (скользящие пары); с помощью гидравлического натяжного устройства передвигают короткую часть плети в сторону уравнительного пролёта на величину, позволяющую уложить в путь подготовленный рельс без болтовых отверстий, имеющий увеличенную длину (с учётом её уменьшения при сварке) по сравнению с вырезанной частью плети; после укладки этого рельса в путь сваривают плеть с уложенным рельсом в стыке со стороны длинной ее части. Затем с помощью гидравлического натяжного устройства перемещают короткий конец плети в сторону второго стыка сварки для создания необходимого усилия прижатия свариваемых концов рельсов.

Для обеспечения электрического контакта с губками рельсосварочной машины стыкуемые поверхности на концах рельсов должны быть предварительно зачищены до металличес — кого блеска. После сварки грат и выдавленный металл обрубают в горячем состоянии по всему периметру сварных стыков и места обрубки шлифуют.

Неровности на поверхности катания в месте сварки рельса не должны превышать 0,3 мм на длине 1 м.

Продвижение машины ПРСМ через неостывший сварной стык, имеющий цвет каления, допускается при условии наложения на него специального металлического мостика.

После окончания сварки второго стыка укороченный рельс в уравнительном пролёте заменяют на нормальный.

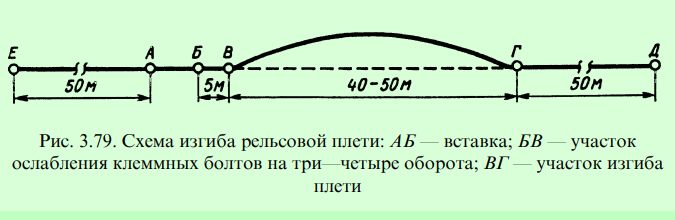

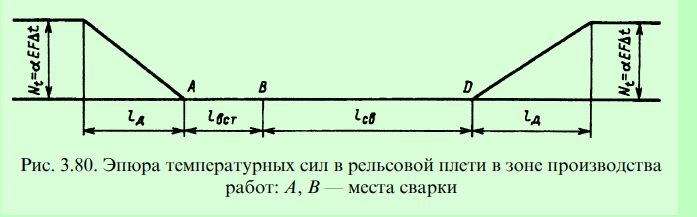

При сварке рельса с предварительным изгибом плети (рис. 3.79) на участке БВ длиной 5 м гайки отвёртывают на несколько оборотов для облегчения продольного перемещения плети, а на участках ЕА и ГД длиной по 50 м клеммные болты, наоборот, закрепляют, чтобы исключить перемещение плети. На участке ВГ длиной 40 м клеммы полностью снимают. Раскреплённую часть плети поднимают над ребордами подкладок и изгибают в горизонтальной плоскости на прямых участках в сторону оси пути, а на кривых — в наружную сторону кривой.

Изгиб плети заканчивают, когда ее торец совпадает с торцом приваренной ранее рельсовой вставки. В процессе сварки изогнутая часть плети выпрямляется под действием продольного усилия, создаваемого сварочной машиной. При этом по окончании сварки плеть должна оставаться изогнутой, а стрела остаточного прогиба — быть в пределах 15—30 см. Если эта стрела (наибольшее расстояние от внутреннего относительно изгиба плети края подошвы до наиболее удалённой от рельса реборды подкладки) выходит за указанные пределы, сварной стык должен быть забракован и вырезан из плети. Фактическая остаточная стрела изгиба записывается сварщиком в сменный журнал.

После остывания замыкающего стыка (через 2—3 мин после окончания сварки) оставшуюся изогнутую часть рельсовой плети выпрямляют приложением поперечного усилия. Постановку клемм и закручивание гаек выполняют в направлении от замыкающего сварного стыка.

Сдвиг плети на участке ВГ при ее изгибе и при выправлении после сварки осуществляют по трем скользунам, равномерно распределенным на участке изгиба; должно быть обеспечено свободное, без большого трения перемещение по ним.

Вварку рельса в плеть выполняют при температуре плети, отличающейся от оптимальной температуры закрепления не более чем на 5 °С. Если рельсовые плети восстановливают сваркой при температуре ниже оптимальной температуры закрепления более чем на 5 °С, то перед сваркой необходимо рассчитать удлинение конца плети (в зоне первого свариваемого стыка), необходимое для последующего ввода плети на участке производства работ в оптимальную температуру закрепления.

Удлинение плети осуществляют с помощью гидравлического натяжного прибора. Перед удлинением конца плети величина стыка между временным рельсом и концом плети в зоне планируе — мой вставки должна быть не менее 26 мм. В это же время гайки клеммных и закладных болтов в пределах временного рельса и на 10 м примыкающего к нему с другой стороны конца плети затягивают с крутящим моментом соответственно 200 и 150 кН. Затем в зоне первого свариваемого стыка устанавливают растягивающий прибор, плеть на протяжении 150 м закрепляют и растягивают на 26 мм.

При укладке пучинных подкладок, толщина которых не превышает 50 мм, работами руководит бригадир пути, при толщине подкладок до 10 мм работой может руководить монтёр пути 5-го разряда, при толщине подкладок более 50 мм — дорожный мастер.

При исправлении пути на пучинах высотой до 50 мм в период их роста сначала ведут работу по одну сторону от горба пучины по одной рельсовой нити, затем по эту же сторону от горба по другой нити. После этого делают отводы на другой стороне горба. Если высота пучинного горба 50 мм, то отводы устраивают тоже сначала по одну сторону горба, а затем по другую, но по обеим рельсовым нитям одновременно.

В случае прямых и коротких коренных пучин, имеющих устойчивый из года в год характер, допускается применять сп о с о б предварительного опускания пути в месте горба осенью. В таких местах до замерзания пути подрезают на необходимую глубину балласт под подошвой шпал, опускают шпалы и укладывают на них пучинные подкладки требуемой толщины. Зимой по мере роста пучинного горба заменяют уложенные осенью подкладки более тонкими и, наконец, совсем вынимают их, а при осадке горба, наоборот, заменяют подкладки более толстыми. Весной при оттаявшем и просохшем балласте после осадки пучинного горба путь поднимают на балласт.

При осадке пучин применяют два способа поддержания необходимой плавности пути. Основной способ заключается в постепенном опускании рельсовой нити заменой лежащих в пути пучинных подкладок более тонкими. Другой способ применяется в некоторых местах как исключение при очень высоких горбах короткого протяжения; в этом случае по мере осадки горба пучинные подкладки под ним заменяют более толстыми, а отводы оставляют без изменения. После полной осадки горба в “окно“ между поездами (с ограждением места работ сигналами остановки) снимают подкладки и опускают путь на всём протяжении горба и отводов.

При работах по исправлению пути на пучинах высотой до 50 мм предварительно все четыре монтёра очищают от снега и льда путь на длине обоих отводов. Потом бригадир с одним монтёром определяет прибором ПРП высоту пучины, длину каждого отвода и толщину пучинных подкладок. Монтёр записывает потребную толщину подкладок мелом на шейке рельса у каждой шпалы. В это время три других монтёра обстукивают костыли, раскладывают пучинные подкладки и пластинки-закрепители. Затем все монтёры выдёргивают

третьи основные и дополнительные костыли, оставляя на каждом конце шпалы только по два основных костыля, прикрепляющих рельс.

Закончив подготовительные операции, монтёры приступают к основной работе на одной рельсовой нити, более вспученной. Начинают от вершины отвода. Монтёры расшивают один конец шпалы и наддёргивают костыли на трёх шпалах сзади и шести шпалах впереди по ходу работ, т.е. одновременно работают на десяти шпалах. Потом они вывешивают рельс гидравлическим домкратом или клином, который бригадир подкладывает под подошву приподнятого лапчатыми ломами рельса. Клин укладывают в следующем за расшитой шпалой ящике. Вывесив рельс, два монтёра снимают пучинные (при повторном исправлении) и путевые подкладки с расшитой (четвёртой) шпалы, ставят пластинки-закрепители, зачищают при необходимости шпалу, укладывая под рельс пучинную и путевую подкладки после опускания рельса и пришивают рельс двумя основными костылями, не добивая их на 25—30 мм. Другие два монтёра наддёргивают костыли ещё на одной шпале впереди (одиннадцатой), добивают костыли на первой шпале и расшивают рельс на пятой шпале по ходу работ.

Дальше они продолжают работу в такой же последовательности. Устроив отвод на одной рельсовой нити, монтёры переходят на другую, а после окончания работ и на этой рельсовой нити они перемещаются на другую сторону пучины и делают второй отвод так же, как первый.

При появлении поезда работу по дальнейшей расшивке и поддёргиванию костылей прекращают и укладывают временные (инвентарные) составные карточки для временного отвода, начиная с более толстых. Временный отвод для пропуска поезда по месту работ устраивают в зависимости от скорости движения поездов. Лучше всего основные работы начинать после прохода поезда; тогда можно успеть устроить отвод без укладки инвентарных пучинных карточек.

Закончив работы на отводах с обеих сторон, два монтера забивают все выдернутые костыли, убирают с пути щепу и инструмент, снимают сигнальные знаки.