Ремонт замка

Замок ремонтируется, когда он погнут, изношена его рабочая часть (выступающая в зев), неправильно расположены овальное отверстие и шип для навешивания собачки, отбит сигнальный отросток, диаметр шипа больше или меньше допускаемого.

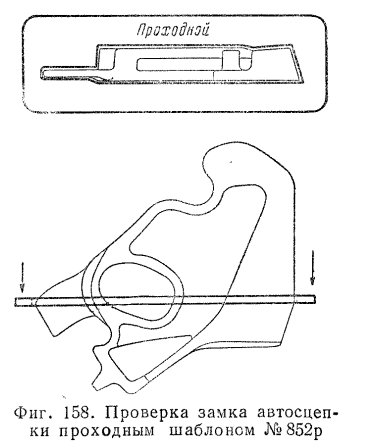

Изгиб замка определяется проходным шаблоном № 852р. Замок пропускается через вырез в листе шаблона, как показано на фиг. 158. Погнутый замок, который не проходит в вырез шаблона, выправляется в горячем состоянии.

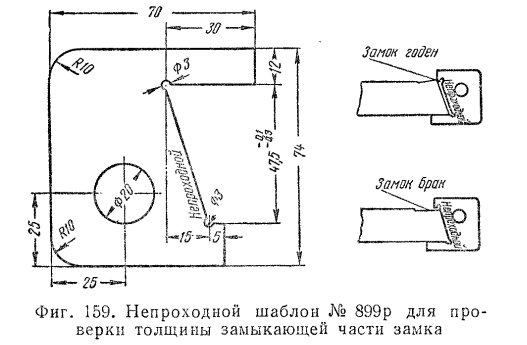

Толщина рабочей замыкающей части замка проверяется непроходным шаблоном № 899р (фиг. 159). Изношенный замок, замыкающая часть которого проходит в вырез непроходного шаблона, ремонтируется наплавкой с последующей обработкой на станке.

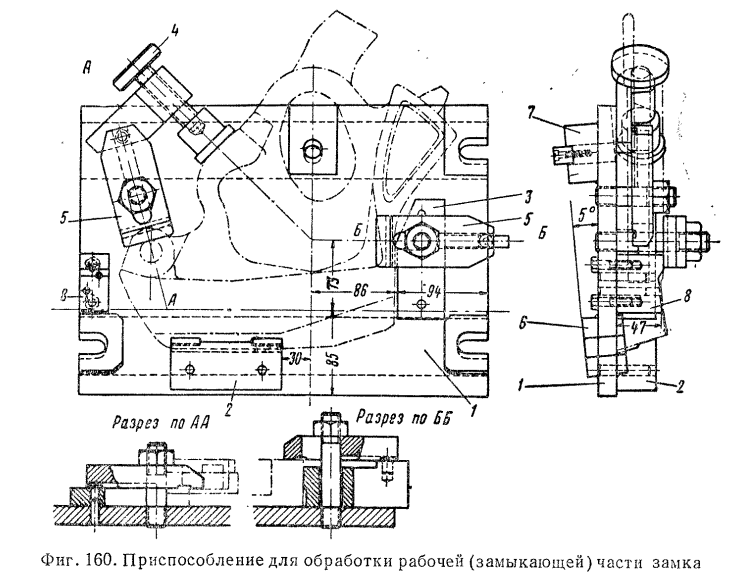

Для обработки наплавленной рабочей части замка применяется приспособление (фиг. 160), которое устанавливается па столе строгального станка. Плита 1 приспособления снабжена шпонками, входящими в паз стола станка.

Наплавленный замок вкладывается в приспособление так, чтобы он торцовой частью прилегал к скошенному упору 2, а основанием 139 к упору 3. В таком положении замок закрепляется с помощью нажимного винта 4 и прихватов 5. Опорные планки 6 и 7 приспособления имеют разную высоту и поэтому плита расположена под углом 5° к плоскости стола станка. Благодаря этому строжка наплавленной поверхности замка производится в горизонтальной плоскости.

Строжка заканчивается, когда зазор между режущей кромкой резца и плоскостью установа 8 будет равен 1 мм. При этом положении резца толщина рабочей части замка будет равна номинальному размеру.

Отремонтированная рабочая часть замка снова проверяется проходным и непроходным шаблонами (см. фиг. 158 и 159).

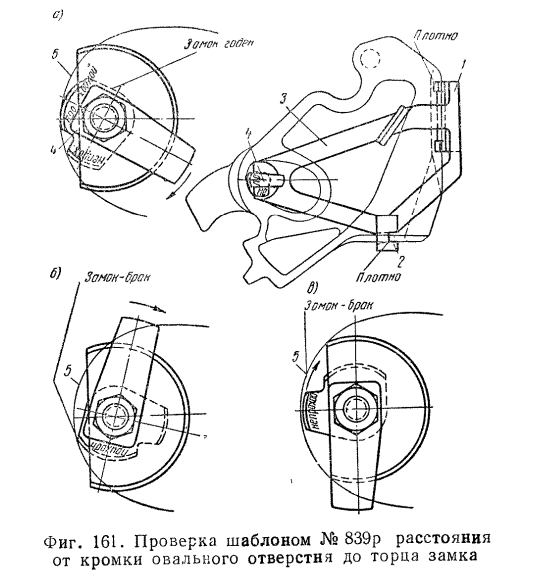

Расстояние от кромки овального отверстия до торцовой части замка проверяется шаблоном № 839р, как показано на фиг. 161.

Для проверки нужно шаблон наложить на замок так, чтобы упор 1 двумя наклонными площадками был прижат к торцовой поверхности, а угольник 2 — к горизонтальной опорной грани замка. Основание 3 шаблона по всей длине должно плотно прилегать к боковой поверхности замка, а мерительный сектор 4 — войти в отверстие последнего.

Удерживая шаблон в таком положении, следует за рукоятку поворачивать мерительный сектор по часовой стрелке и наблюдать за движением сначала проходной, а затем непроходной его частей. Положение кромки 5 отверстия в замке признаётся правильным, если проходная часть мерительного сектора проходит мимо этой кромки, а непроходная часть упирается в неё (фиг. 161,а).

Стенка отверстия замка должна быть срезана, если проходная часть мерительного сектора шаблона упирается в неё (фиг. 161,6). Если же непроходная часть мерительного сектора свободно поворачивается в отверстии замка (фиг. 161,в), то задняя стенка отверстия должна быть наплавлена и затем обработана.

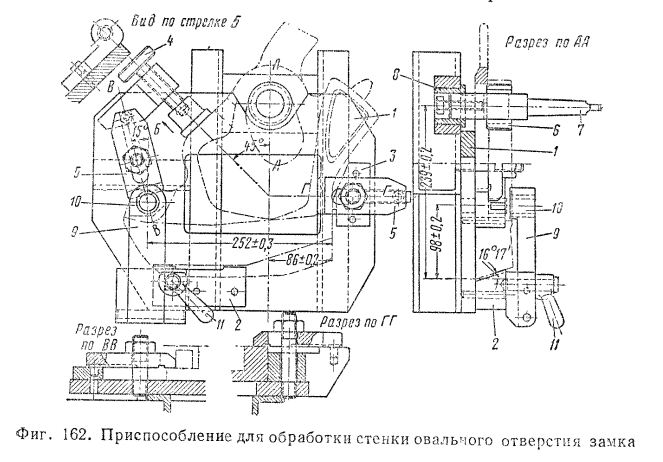

Для обеспечения правильного положения кромки овального отверстия обработка производится в приспособлении (фиг. 162), устанавливаемом на столе сверлильного станка.

Замок укладывается на плиту 1 приспособления так, чтобы его торцовая поверхность прилегала к скошенному упору 2, а основание — к упору 3. Для того чтобы замок плотно прилегал к этим упорам и не перекашивался, его закрепляют нажимным винтом 4 и двумя прихватами 5.

Обработка наплавленной стенки отверстия замка производится плоским резцом 6, вставленным в оправку 7. Нижний конец оправки фиксируется втулкой 8, запрессованной в приспособлении, а верхний — закрепляется в шпинделе станка.

При этой обработке рекомендуется иметь скорость вращения шпинделя станка не менее 200 об/мин при подаче не более 0,1 мм за оборот.

Для того чтобы стружка не попадала во втулку, применяют войлочную шайбу, закрывающую втулку и обхватывающую оправку.

После обработки положение стенки овального отверстия вновь проверяется шаблоном № 839р (см. фиг. 161).

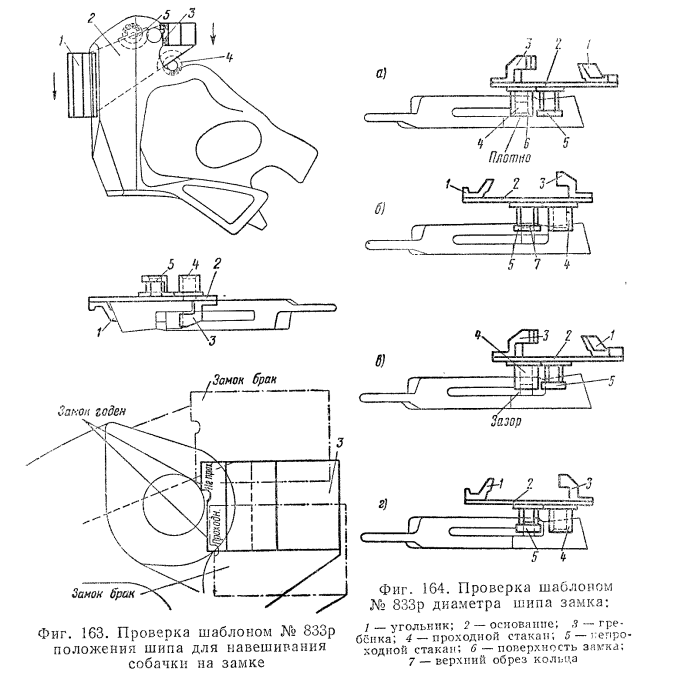

Положение кромки шипа замка для навешивания собачки проверяется шаблоном № 833р, как показано на фиг. 163.

Для проверки расстояния от торцовой поверхности замка до кромки шипа шаблон надвигается на замок сверху. При этом угольник 1 шаблона должен быть прижат к торцу, а основание 2 —к боковой поверхности замка.

Замок признаётся годным, если при движении шаблона вниз проходная часть гребёнки 3 проходит мимо шипа, а непроходная её часть не проходит.

Диаметр шипа замка проверяется проходным 4 и непроходным 5 стаканами шаблона (фиг. 164).

Шип является годным, если проходной стакан 4 надевается на него до упора в поверхность 6 замка (фиг. 164,а), а непроходной стакан 5 не надевается или надевается частично, но торец не выступает за верхний обрез 7 кольца непроходного стакана (фиг. 164,6).

Диаметр шипа неудовлетворителен, когда проходной стакан 4 не надевается полностью на него (фиг. 164,в), или когда конец шипа проходит через всё кольцо непроходного стакана (фиг. 164,г).

Отбитый, неправильно расположенный или имеющий неудовлетворительный диаметр, шип замка высверливается и взамен него ставится новый. Для высверливания шипа замок устанавливается в том же приспособлении, в котором производится обработка стенки отверстия (см. фиг. 162). После закрепления замка в приспособлении откидпая скоба 9 с запрессованной калёной втулкой 10 для сверла ставится над шипом замка в рабочее положение и запирается рукояткой 11. Центр отверстия втулки 10 соответствует центру правильно расположенного шипа. Шип высверливается сверлом диаметром 19 мм. Взамен высверленного шипа ставится на резьбе диаметром 7/8″ новый (фиг. 165). После постановки и затяжки конец шипа, выходящий с другой стороны замка, заваривается и зачищается заподлицо с плоскостью замка.

Отбитый сигнальный отросток приваривают к замку с предварительной разделкой под шов и зачисткой после приварки и окрашивают в красный цвет.

Ремонт замкодержателя

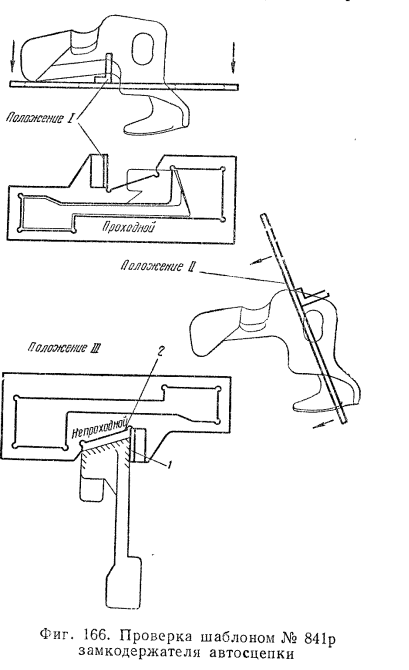

Замкодержатель автосцепки, поступивший в ремонт, проверяют шаблонами и ремонтируют в тех случаях, когда его бракуют хотя бы при одной из проверок. Ширину лапы и изгиб стенки замкодержателя проверяют шаблоном № 841р, как показано на фиг. 166. Шаблон надевают на замкодержатель вначале проходным вырезом, охватывающим противовес и стенку, и продвигают до упора в верхнюю плоскость лапы (положение 7).

Затем шаблон поворачивают так, чтобы лапа замкодержателя вошла в соответствующий вырез шаблона (положение 77).

Замкодержатель является годным, если он полностью проходит через вырез шаблона. Ширина лапы замкодержателя проверяется, кроме того, непроходным вырезом шаблона (положение 77). Замкодержатель считается годным, когда его лапа не входит в этот вырез. В процессе проверки боковая поверхность замкодержателя прилегает к угольнику 1, а лапа располагается параллельно кромке 2 шаблона.

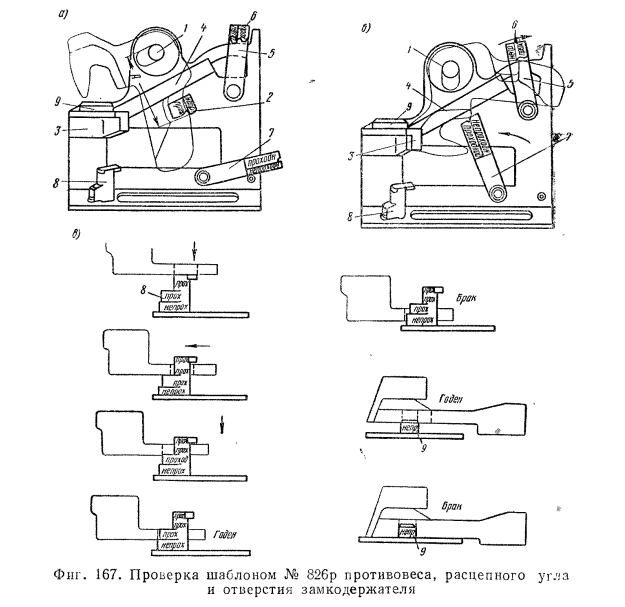

Лапа замкодержателя, имеющая недостаточную ширину, наплавляется, обрабатывается и вновь проверяется указанным шаблоном. Расстояние А от передней кромки овального отверстия замкодержателя до упорной части его противовеса проверяется шаблоном № 826р, как показано на фиг. 167,а. Замкодержатель навешивается на опору 1 шаблона так, чтобы противовес был обращён вниз. Поворотом замкодержателя против часовой стрелки подводят его противовес к сухарю 2. Замкодержатель признаётся исправным, когда упорная поверхность его противовеса проходит мимо проходной части сухаря и не проходит мимо непроходной. Проверка высоты угла противовеса замкодержателя показана на фиг. 167,б. Замкодержатель навешивается на опору 1 шаблона так, чтобы лапа прилегала к угольнику 3, а боковая поверхность к фланцу опоры 1 и к планке 4, укреплённым на основании шаблона. Затем подвижная планка 5 поворачивается по часовой стрелке. При этом сухарь 6, укреплённый на конце планки, надвигается на противовес.

Высота угла противовеса правильна, если проходная часть сухаря 6 проходит мимо него, а непроходная — не проходит.

Не меняя положения замкодержателя (фиг. 167,6), проверяют расцепной угол последнего. Для этого подвижную планку 7 поворачивают против часовой стрелки и надвигают на расцепной угол. Расцепной угол должен пропускать проходную часть планки 7 и не пропускать непроходную часть.

Ширина и длина овального отверстия замкодержателя проверяются пробками 8 и 9 шаблона (фиг. 167,в).

Размеры овального отверстия правильны, если оно пропускает три верхние проходные части пробки 8 и не пропускает нижнюю непроходную часть этой пробки. Кроме того, отверстие не должно пропускать непроходную пробку 9 настолько, чтобы зам- кодержатель дошёл до упора в плоскость угольника 3, на которой укреплена эта пробка.

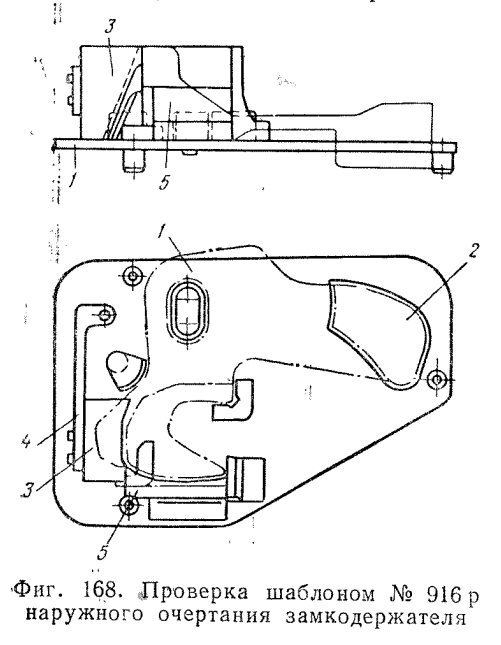

Наружное очертание замкодержателя проверяется шаблоном № 916р;, как показано на фиг. 168. Для проверки замкодержатель устанавливается в шаблоне так, чтобы боковая его стенка прилегала к основанию 1 шаблона, а противовес вошёл в вырез 2. Профильная призма 3, укреплённая на подвижной подвеске 4, подводится к лапе замкодержателя и должна при этом касаться упора 5. Если замкодержатель не доходит до основания 1 шаблона или профильная призма 3 не доходит до упора 5, то излишний металл дол* жен быть снят с проверяемых мест детали.

Изношенные стенки отверстия замкодержателя восстанавливают наплавкой и затем обрабатывают.

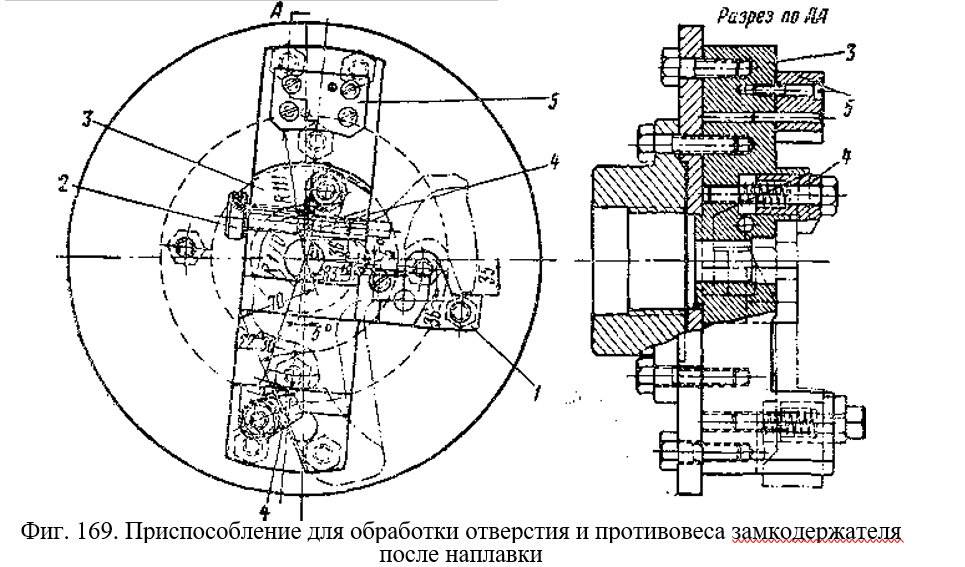

Обработку стенок отверстия и упорной поверхности противовеса замкодержателя удобнее производить с применением приспособления (фиг. 169). Приспособление устанавливается на шпинделе токарного станка.

Перед постановкой замкодержателя в приспособление зачищаются шлаковые наплывы и * брызги металла на плоскостях, прилегающих к деталям приспособления. Это необходимо для правильной установки обрабатываемой детали. Замкодержатель укладывается на приспособление так, чтобы расцепкой угол вошёл в выемку специального упора 1. Нажимая упорным штифтом 2 на верхнюю часть лапы замкодержателя, поворачивают его до упора в боковую грань подушки 3 приспособления. В таком положении замкодержатель закрепляется на приспособлении двумя Г-образными прихватами 4.

Обработка верхней части овального отверстия производится торцовой фрезой, устанавливаемой в заднюю бабку станка вместо центра. При отсутствии фрезы обработку отверстия можно вести резцом.

Упорная поверхность противовеса замкодержателя обрабатывается резцом до тех пор, пока расстояние между режущей кромкой резца и поверхностью установи 5 останется равным 1 мм. Уставов 5 для резца расположен на подушке 3 приспособления со стороны, противоположной противовесу замкодержателя.

При обработке упорной поверхности противовеса замкодержателя резцом с победитовой пластинкой рекомендуется иметь скорость вращения шпинделя станка не ниже 200 об/мин. После обработки на станке необходимо зачистить кромки отверстия замкодержателя и скруглить их радиусом 2—3 мм.

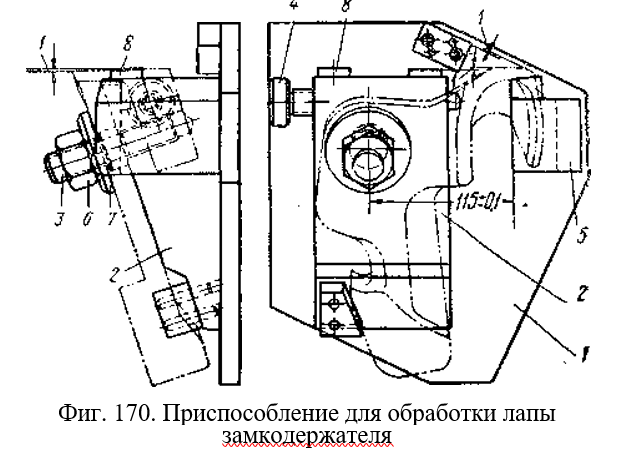

Изношенные места лапы замкодержателя наплавляют и затем обрабатывают. Для обработки можно применять приспособление (фиг. 170), которое устанавливается на боковой плоскости стола строгального станка.

К плите 1 приспособления укреплён корпус 2, имеющий наклонную поверхность. Замкодержатель навешивается овальным отверстием на цилиндрическую часть шпильки 3. Нажатием упорного штифта 4 на верхнюю поверхность лапы замкодержатель поворачивается до упора внутренней частью лапы в ограничитель 5. После этого гайкой 6 через шайбу 7 замкодержатель закрепляется на наклонной плоскости корпуса 2. При таком положении замкодержателя обрабатываемая поверхность лапы располагается в плоскости движения резца (вертикально).

Строжка лапы заканчивается, когда между режущей кромкой резца и плоскостью ограничителей 8 останется зазор, равный 1 мм. Фаска нижнего обреза лапы замкодержателя зачищается на наждачном точиле.

Отремонтированные замкодержатели проверяются шаблонами, как показано на фиг. 166, 167 и 168.

Ремонт собачки

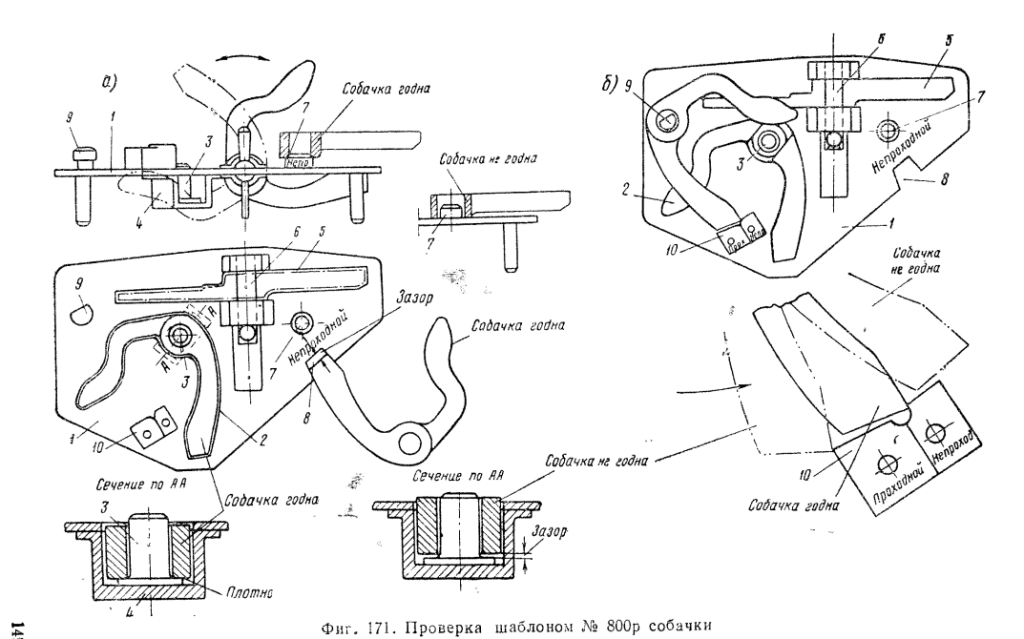

Для определения мест, требующих ремонта, собачка проверяется шаблоном № 800р, как показано на фиг. 171.

Изгиб верхнего и нижнего плеч собачки определяется [путём пропуска их через вырезы в листе 1 шаблона (фиг. 171,а).

Для пропуска через вырез 2 собачка надевается отверстием на шип 3, укреплённый в обойме 4. Собачка является исправной, если она полностью проходит через вырез 2 шаблона, опускается до упора в основание шипа 3, а боковая поверхность её располагается заподлицо или ниже верхней плоскости шаблона.

При проверке вырезом 5 через отверстие собачки пропускается стержень 6. Поворачивая собачку в обе стороны, пропускают верхнее и нижнее плечо её поочерёдно через соответствующие ветви выреза. Если деталь не погнута, то каждое плечо пройдёт полностью через вырез.

Изогнутая собачка выправляется в горячем состоянии и снова проверяется шаблоном. Диаметр отверстия в собачке проверяется непроходной пробкой 7 шаблона. Размер отверстия является правильным, если пробка 7 не проходит в него или проходит частично, но не до упора собачки в лист шаблона.

Изношенные стенки отверстия в собачке исправляются электронаплавкой с последующей рассверловкой на станке сверлом, имеющим диаметр 24 мм.

При сверлении отверстия необходимо во избежание перекоса установить собачку так, чтобы сверло было строго перпендикулярно к её плоскости.

Высота торцовой части верхнего плеча собачки проверяется непроходным вырезом 8 в листе шаблона. Проверяемая высота является удовлетворительной, если между торцом плеча собачки и ребром выреза шаблона остаётся зазор.

Для проверки длины верхнего плеча собачка надевается на шип 9 шаблона, как показано на фиг. 171,6, и поворачивается вокруг него по направлению стрелки. При этом носок верхнего плеча приближается к сухарю 10. Проверяемая длина правильна, если кромка торцовой поверхности плеча проходит мимо проходной части сухаря 10 и упирается в непроходную часть.

Верхнее плечо собачки, не удовлетворяющее шаблону, наплавляется и после этого обрабатывается.

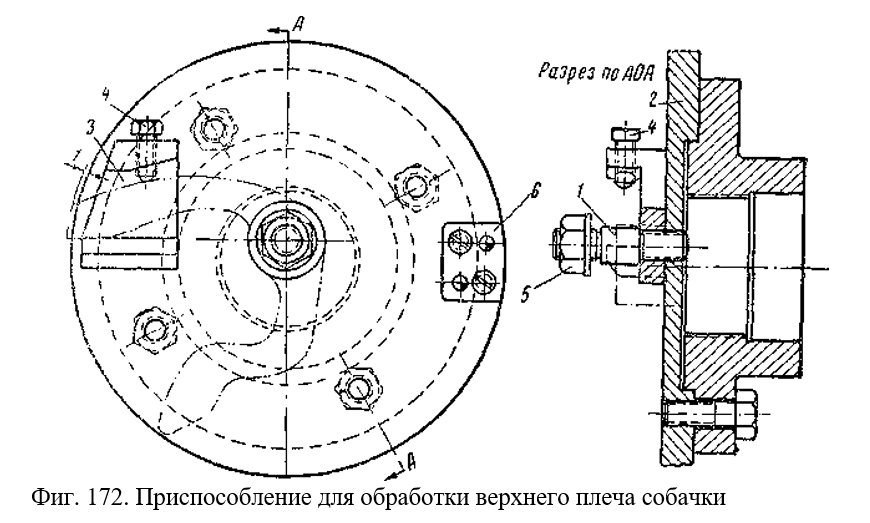

Для получения правильных размеров торцовой части верхнего плеча собачки при обработке его после наплавки можно применять приспособление (фиг. 172), устанавливаемое на шпиндель токарного станка.

Собачка своим отверстием надевается на шпильку 1, укреплённую на плите 2 приспособления. При этом верхнее плечо собачки входит в скобу 3 и зажимается болтом 4. Затем собачка закрепляется гайкой 5, навинчиваемой на шпильку приспособления.

До постановки собачки в приспособление необходимо предварительно очистить нижнюю опорную плоскость её от наплывов, брызг и заусениц.

Обработка торца верхнего плеча заканчивается, когда расстояние между

режущей кромкой резца и поверхностью ограничителя 6 останется равным 1 мм.

У каждой собачки, выпускаемой из ремонта, срезаются фаски размером 5×5 мм в местах, указанных на фиг. 173, в тех случаях, когда этих фасок нет.

После ремонта собачку проверяют шаблоном (см. фиг. 171).

Ремонт подъёмника замка

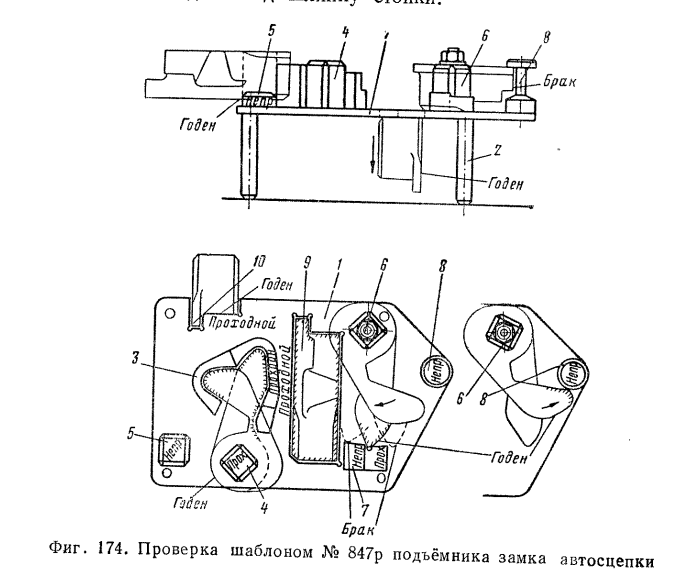

Изношенные места подъёмника замка исправляют наплавкой с последующей обработкой и проверкой шаблоном № 847р, как показано на фиг. 174.

Шаблон состоит из листа 1, установленного на четырёх ножках 2. К верхней плоскости листа укреплены обойма 3, проходная 4 и непроходная 5 квадратные пробки, подвижная пробка 6, сухарь 7 и непроходная стойка 8. В листе шаблона сделаны проходные вырезы 9 и 10.

Шаблоном проверяют очертание широкого и узкого пальцев подъёмника, для чего последний надевают на проходную пробку 4,. При этой проверке пальцы подъёмника должны войти в обойму 3.

Толщина подъёмника проверяется путём пропуска его через, проходной вырез 9. Износ стенок квадратного отверстия проверяет», ся непроходной пробкой 5, которая не должна входить в отверстие до упора подъёмника в лист шаблона. Вырезом 10 проверяется толщина буртика подъёмника, который должен входить до упора в торцовую грань этого выреза. Для проверки длины узкого пальца подъёмник надевают на пробку 6 и поворачивают так, чтобы палец подошёл к сухарю 7. Палец, имеющий правильную длину, должен пройти мимо проходной части сухаря и упереться в непроходную часть. Не снимая подъёмника с пробки 6, поворачивают его в противоположном направлении, приближая широкий палец к стойке 8. При этом палец не должен входить под шляпку стойки.

Ремонт валика подъёмника

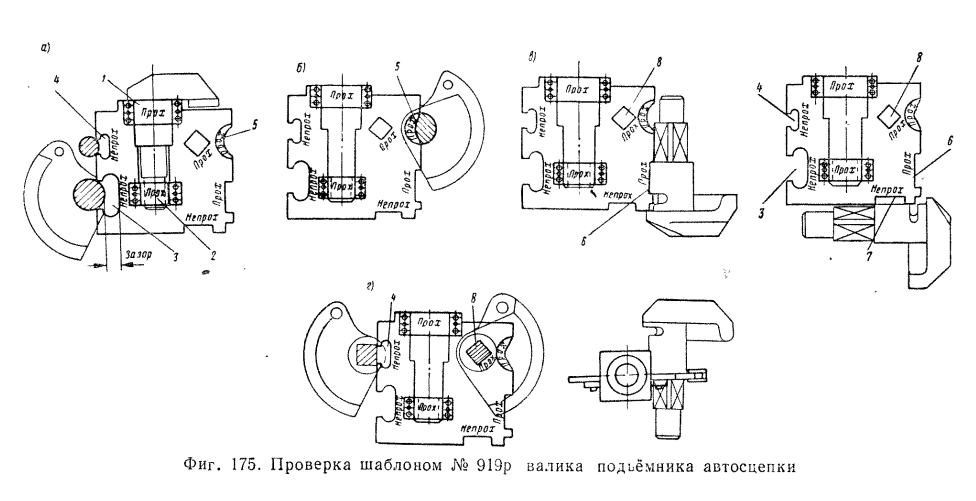

Валик подъёмника в изношенных местах исправляется наплавной с последующей обработкой и проверкой шаблоном № 919р, как показано на фиг. 175.

Диаметры цилиндрических частей стержня валика подъёмника проверяются проходными кольцами 1 и 2 и непроходными вырезами 3 и 4 в листе шаблона. Валик, вставленный в проходные кольца до упора противовеса в лист шаблона, должен свободно вращаться вокруг своей оси. Цилиндрические части валика не должны проходить в непроходные вырезы (фиг. 175,а). Для проверки глубины паза для болта применяется проходной буртик 5 шаблона. Буртик должен полностью входить в паз валика подъёмника (фиг. 175,6).

Длина толстой цилиндрической части валика проверяется проходным 6 и непроходным 7 вырезами сбоку листа шаблона (фиг. 175,в). Эти проверки производятся только у валиков подъёмника, подвергавшихся ремонту.

Толщина квадратной части стержня валика проверяется проходным вырезом 8 в листе шаблона (фиг. 175,г). Квадратная часть стержня должна по всей длине пройти в этот вырез. Износ стенок квадратной части валика проверяется тем же непроходным вырезом 4, который служит для проверки тонкой цилиндрической части.

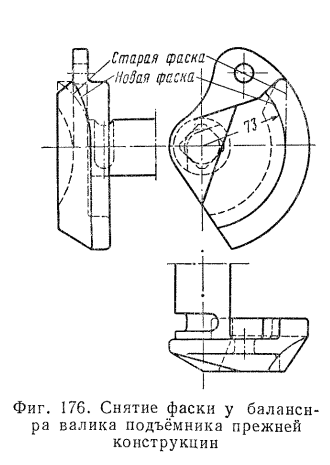

При ремонте валика подъёмника старой конструкции на его балансире срезается верхний выступ по круговой фаске, как показано на фиг. 176.