Автосцепка, поступившая в ремонт, предварительно осматривается мастером или бригадиром. Затем механизм разбирается и определяется объём ремонта корпуса и каждой детали. Места, подлежащие ремонту, размечаются.

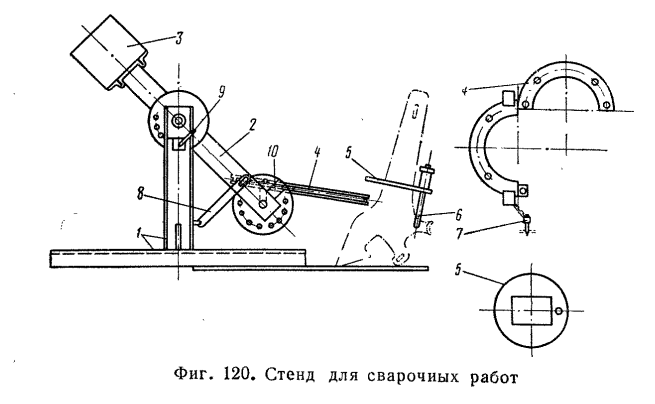

При ремонте автосцепки значительный объём составляют сварочные работы. Для производства сварочных работ применяют вращающийся стенд, позволяющий поставить и закрепить корпус автосцепки в любом положении, удобном для ремонта (фиг. 120).

К основанию 1 стенда подвижно укреплена вращающаяся рама 2, имеющая на одном конце уравновешивающий груз 3, а на другом разъёмное кольцо 4. В паз кольца вставляется вращающийся диск 5 с окном для хвостовика корпуса автосцепки.

Диск 5 надевается на хвостовик и закрепляется при помощи болта 6, загнутый конец которого пропускается в отверстие уха корпуса автосцепки. Затем диск 5 заводится в разъёмное кольцо 4, которое запирается затвором 7. Во время установки корпуса автосцепки с закреплённым на нём диском на стенд рама 2 запирается неподвижно планкой 8. Благодаря наличию уравновешивающего груза 3 корпус автосцепки легко поднимается и ставится усилием человека в любое положение в вертикальной плоскости. Вращением диска 5 в кольце 4 осуществляется необходимый поворот корпуса в горизонтальной плоскости. Для закрепления корпуса автосцепки в любом положении, удобном для ремонта, служат фиксаторы 9 и 10.

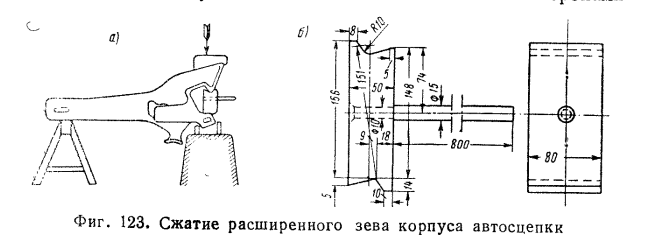

Корпус автосцепки, имеющий погнутый хвостовик или расширенный зев, исправляется в горячем состоянии. Этот ремонт допускается в зоне выправляемых мест.

Перед сжатием зева и выправлением хвостовика производится местный нагрев корпуса до 800—850°С.

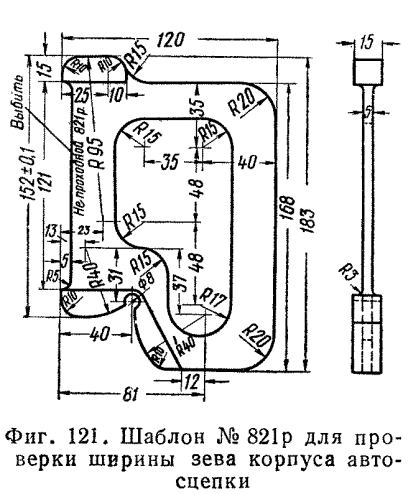

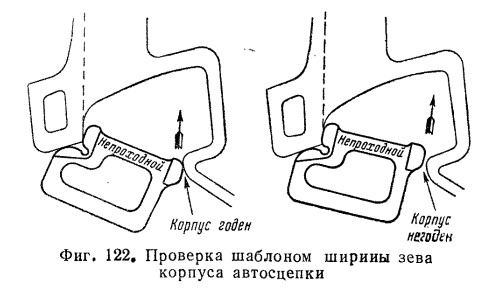

Ширина зева корпуса проверяется шаблоном, изготовленным по чертежу № 821 (фиг. 121). Для проверки шаблон прикладывается одним концом к углу малого зуба, как показано на фиг. 122, а другим подводится к носку большого зуба. Если шаблон пройдёт мимо носка большого зуба в зев, то это означает, что зев расширен и подлежит исправлению.

Проверка этим шаблоном производится по высоте носка большого зуба, не доходя на 15 мм до его верха и низа. Для сжатия зева корпус устанавливается, как показано на фиг. 123, а, и к большому зубу прикладывается нагрузка. При этом в зев корпуса вставляется ограничитель сжатия, изображённый на фиг. 123,б.

После выправления зева или хвостовика и остывания корпуса последний вторично нагревается до той же температуры и медленно охлаждается в среде неподвижного воздуха.

Трещины на поверхности корпуса автосцепки вырубаются, после чего места вырубок завариваются.

Трещины, имеющие глубину не более 5 мм, могут выводиться плавными вырубками без заварки.

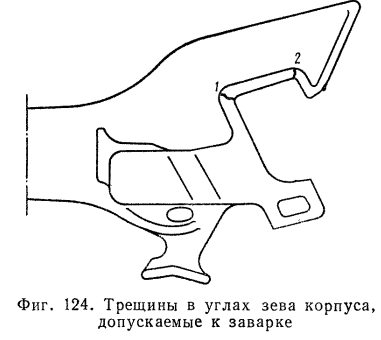

К ремонту заваркой допускаются:

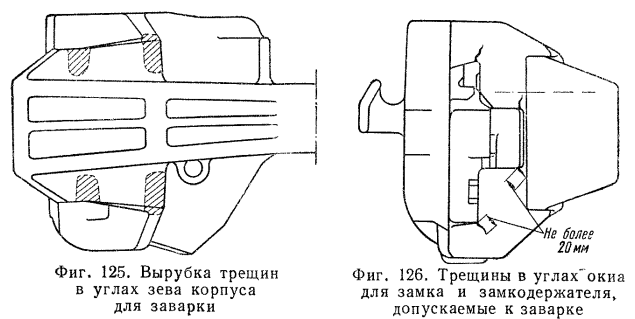

- вертикальные трещины 1 и 2 (фиг. 124), расположенные сверху и снизу в углах, образованных ударной стенкой зева и боковой стороной большого зуба, а также боковой и тяговой его сторонами. Вырубки этих трещин для заварки не должны заходить за верхнюю и нижнюю плоскости рёбер большого зуба (фиг. 125);

- трещины в углах окна для замка и замкодержателя, не выходящие после вырубки на потолок кармана корпуса автосцепки или за верхнее ребро большого зуба и не длиннее 20 мм в нижних углах окна (фиг. 126);

- трещины на поверхности хвостовика автосцепки, вырубка которых уменьшает поперечное сечение стенки не более чем на 25%.

Корпуса автосцепок образца 1935 г., имеющие погнутый хвостовик, расширенный зев или трещины в любом месте, к ремонту не допускаются и сдаются в лом.

В эксплуатации корпуса автосцепок изнашиваются. Величины износов корпуса, поступившего в ремонт, проверяются шаблонами. Одновременно выявляются отклонения ударных поверхностей корпуса от номинального положения.

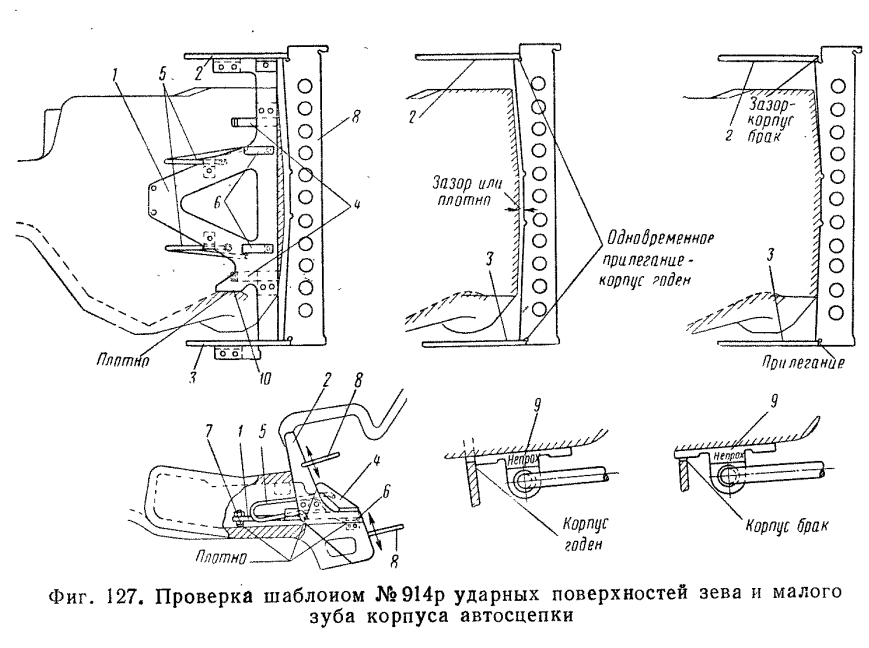

Ударные поверхности зева и малого зуба корпуса автосцепки проверяются шаблоном № 914р (фиг. 127). Шаблон состоит из основания 1, к которому укреплены верхний 2 и нижний 3 контурные листы. В средней части основания расположеной стороне основания имеются две передние 6 и две задние 7 опоры. Отдельными деталями этого шаблона являются профильная планка 8 и непроходной щуп 9.

Для проверки ударных поверхностей шаблон устанавливается в корпусе автосцепки так, чтобы упоры 4 были прижаты к стенке зева, а площадка 10 основания опиралась на перемычку малого зуба. Пружины 5 шаблона, опираясь на кромки окна для замка, прижимают опоры 6 и 7 шаблона к внутренней стенке кармана корпуса.

После установки шаблона на корпусе автосцепки ударные поверхности проверяются вначале профильной планкой 5. Прямым ребром с надписью «зев» планка прикладывается к верхнему и нижнему контурным листам против ударной поверхности зева, а ребром с надписью «малый зуб» — против ударной поверхности малого зуба. При этом планка должна быть расположена перпендикулярно к проверяемой поверхности. Планку перемещают по кромкам контурных листов вдоль всей проверяемой поверхности. Перемещая планку, наблюдают за прилеганием её концов к контурным, листам. Если один из концов планки отжимается от контурного листа, то это означает, что ударные поверхности занимают неправильное положение. В этом случае с них нужно удалить излишний металл с таким расчётом, чтобы профильная планка прилегала одновременно к обоим контурным листам.

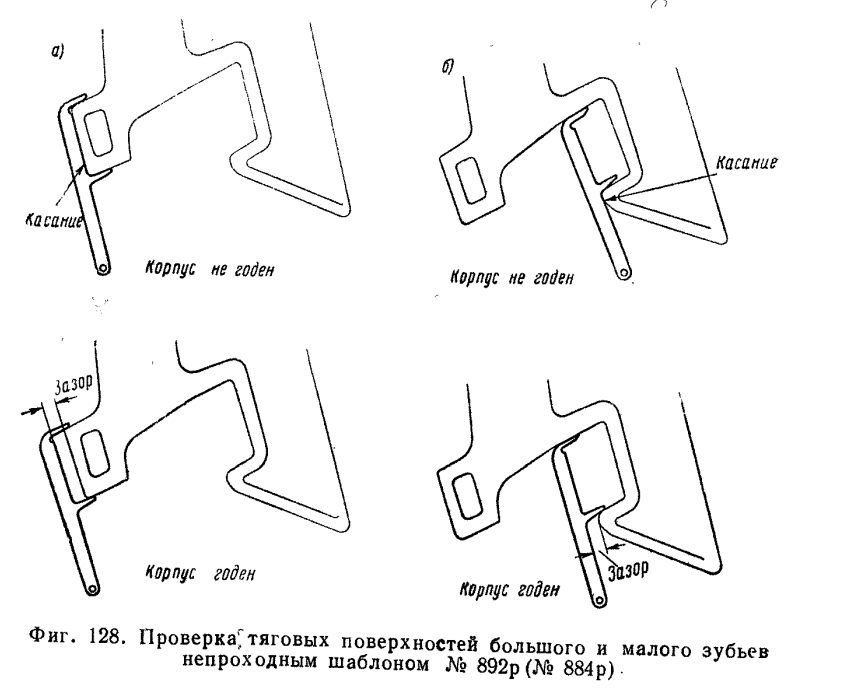

Ударные поверхности, не забракованные профильной планкой, проверяются непроходным щупом 9. Для этого пластину щупа (толщиной 6 мм) пытаются ввести в зазор между ребром профильной планки и проверяемой поверхностью. Поверхность бракуется и должна быть наплавлена в том случае, если щуп проходит в зазор. При этой проверке профильная планка также должна быть прижата к обоим контурным листам шаблона. Тяговые поверхности малого и большого зубьев проверяются непроходным шаблоном № 892р при капитальном и среднем ремонте или № 893р при годовом ремонте. Эти шаблоны отличаются один от другого только размерами мерительных скоб.

Корпус автосцепки бракуется, если шаблон надвигается сбоку на малый зуб до упора в его боковую поверхность (фиг. 128, а) или проходит между ударной стенкой зева и тяговой поверхностью большого зуба до упора в его носок (фиг. 128, б). Проверка зубьев этим шаблоном производится на участке высотой 160 мм (по 80 мм вверх и вниз от оси корпуса). Участок большого зуба против окна для лапы замкодержателя не проверяется. Забракованные непроходным шаблоном тяговые поверхности зубьев ремонтируются наплавкой.

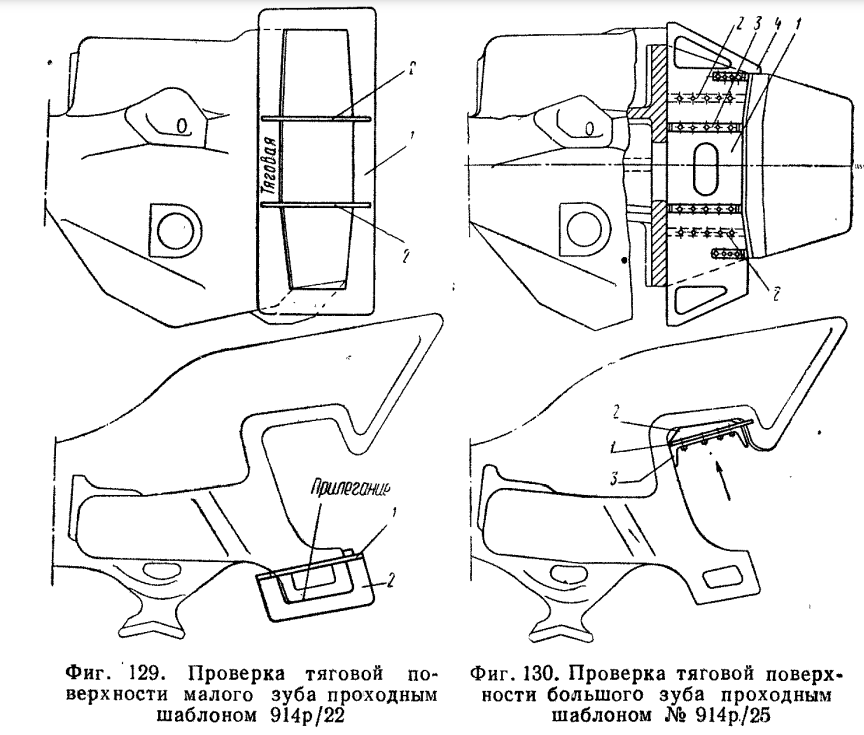

Помимо проверки непроходными шаблонами тяговые поверхности зубьев проверяются проходными шаблонами № 914р/22 и 914р/25. Корпус годен, если рамка 1 шаблона № 914р/22 надвигается на малый зуб до упора скобы 2 в боковую поверхность зуба (фиг. 129). Корпус также годен, если пластина 1 шаблона № 914р/25 проходит между ударной стенкой зева и тяговой поверхностью большого зуба до упора ограничителей 2 в боковую поверхность последнего (фиг. 130). Шаблон продвигается так, чтобы его упоры 3 скользили по ударной поверхности зева, а выступ 4 опирался на верхнюю кромку большого зуба.

Если проходной шаблон № 914р/22 не надвигается полностью на малый зуб или шаблон № 914р/25 не проходит в зев до упора в боковую поверхность большого зуба, то с проверяемых поверхностей нужно удалить излишний металл. Строжку зубьев нужно производить с таким расчётом, чтобы проходные шаблоны проходили, а непроходные — не проходили. У корпуса автосцепки, имеющего хотя бы одну забракованную шаблонами поверхность, ремонтируются все ударные и тяговые поверхности. При ремонте изношенные поверхности доводятся до альбомных размеров путём наплавки с последующей механической обработкой.

Сварочные швы при наплавке не доводятся ближе чем на 15 мм до мест закруглений, где концентрируются наибольшие напряжения (фиг. 131). При обработке переход от наплавленной ударной стенки зева к литейной поверхности делается плавным длиной не менее 15 мм, что обеспечивает беспрепятственное скольжение одной автосцепки по другой при сцеплении. Кромка угла малого зуба со стороны прилегания замка не должйа быть скруглённой.

После ремонта поверхности корпуса , снова проверяются шаблонами. В этом случае ударные поверхности проверяются тем же шаблоном № 914р (см. фиг. 127), но с другим непроходным щупом. Толщина пластины этого щупа равна 4 мм.

Тяговые поверхности после ремонта корпуса проверяются шаблоном № 884р (см. фиг. 128), который отличается от шаблона, применяемого перед ремонтом, размерами мерительной скобы. Вертикальные профили отремонтированных поверхностей должны соответствовать очертаниям профильных рёбер проходных шаблонов. Разность зазоров между профильной планкой шаблона № 914р и проверяемой ударной поверхностью вверху и внизу не должна превышать 2 мм.

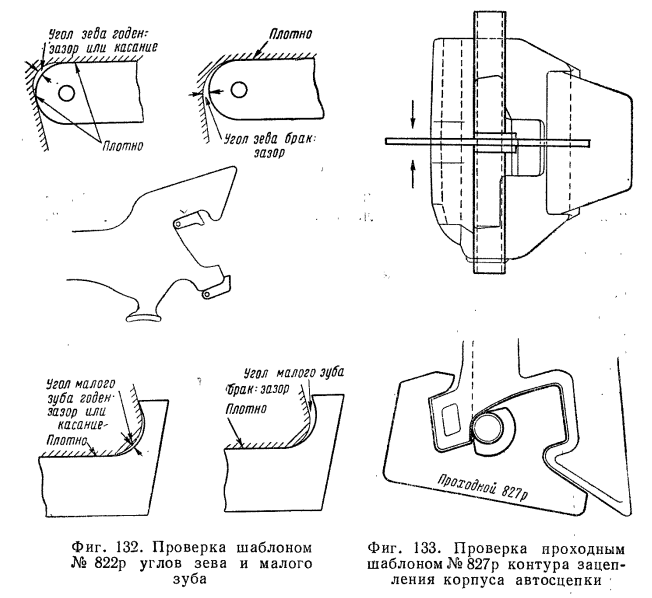

Скругление углов зева и малого зуба проверяемся после ремонта корпуса шаблоном № 822р, как показано на фиг. 132.

Помимо проверки каждой поверхности в отдельности, контур зацепления корпуса автосцепки (без замка в, зеве) после ремонта проверяемся проходным шаблоном № 827р, как показано на фиг. 133. Этот шаблон должен проходить через контур зацепления по всей высоте головы автосцепки. Направляющая труба шаблона должна касаться закругления в месте перехода от малого зуба к ударной стенке зева. При этой проверке обращается внимание на то, чтобы поверхности корпуса были параллельны соответствующим кромкам шаблона. При ремонте корпуса автосцепки проверяют ширину кармана. Для этого перед разборкой механизма автосцепки поворачивают валик подъёмника, как при расцеплении.

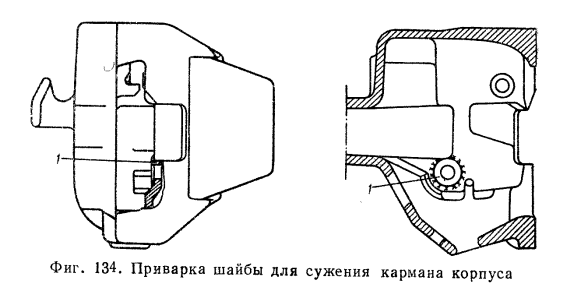

Если при этом подъёмник замка проходит мимо нижнего плеча собачки, не поднимая его широким пальцем, то это означает, что карман широк и должен быть, отремонтирован. В этом случае к стенке кармана вокруг малого отверстия для валика подъёмника приваривается шайба 1, как показано на фиг. 134. После приварки шайбы ширина кармана должна быть проверена непроходным шаблоном № 845р и проходным № 848р.

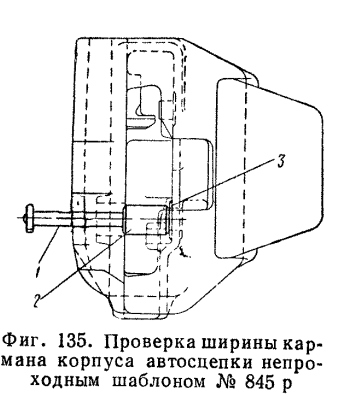

Для проверки непроходной шаблон вводится в карман через отверстие для валика подъёмника в стенке корпуса со стороны малого зуба. За рукоятку 1 шаблон подвигают до упора цилиндрической части 2 в противоположную стенку кармана (фиг. 135). Шайба 3 считается правильно приваренной, если цилиндрическая часть шаблона не проходит между стенками кармана.

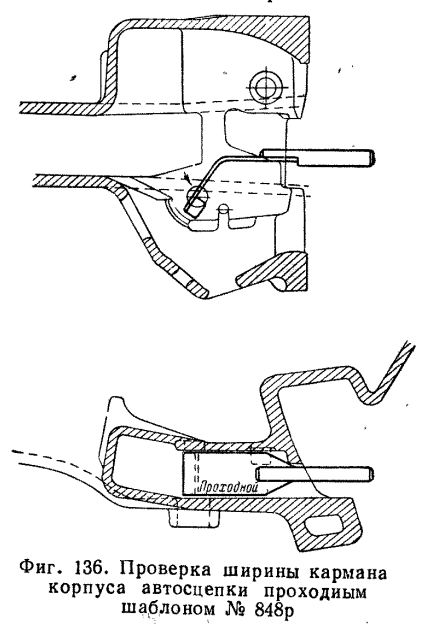

Проходной шаблон вводится внутрь головы автосцепки через окно для замка. Мерительная полоса шаблона пропускается между’ стенками кармана и должна быть расположена перпендикулярно к ним (фиг. 136). Ширина кармана признаётся правильной, если мерительная полоса шаблона свободно проходит между его стенками.

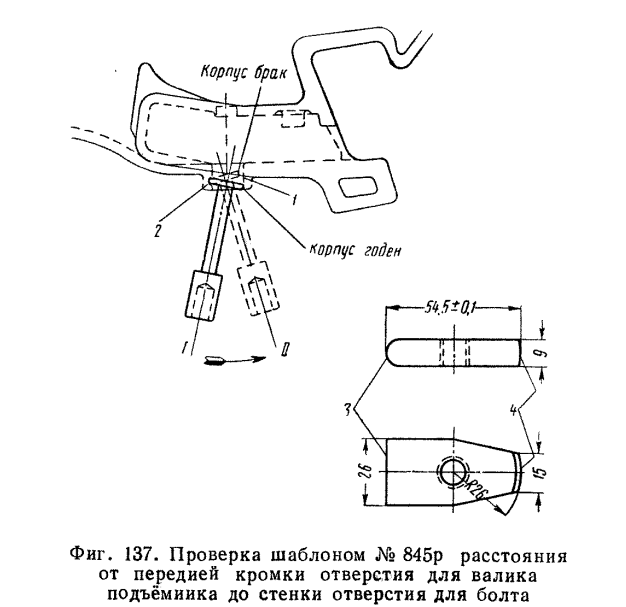

Шаблоном № 845р проверяется расстояние от передней кромки 1 отверстия для валика подъёмника до стенки 2 отверстия для запорного болта (фиг. 137).

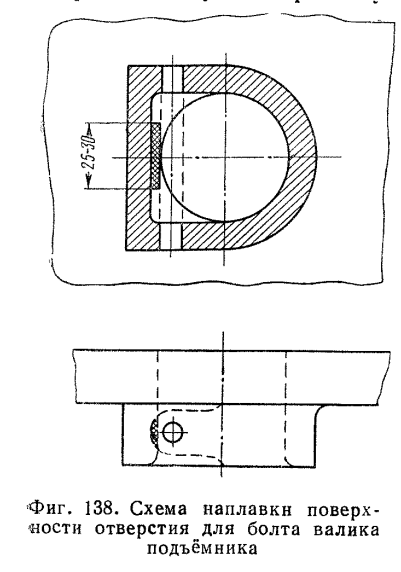

Для проверки шаблон устанавливается так, чтобы прямолинейная кромка 3 его планки вошла в отверстие для запорного болта Поворачивая шаблон в направлении стрелки, нужно стремиться перевести его из положения 7 в положение II. Если при этом полукруглая кромка 4 планки пройдёт в отверстие для валика подъёмника и шаблон займёт положение II, то стенка отверстия для болта расположена неправильно. В этом случае необходимо наплавить стенку отверстия для болта и обработать заподлицо с поверхностью отверстия для валика подъёмника, как показано на фиг. 138.

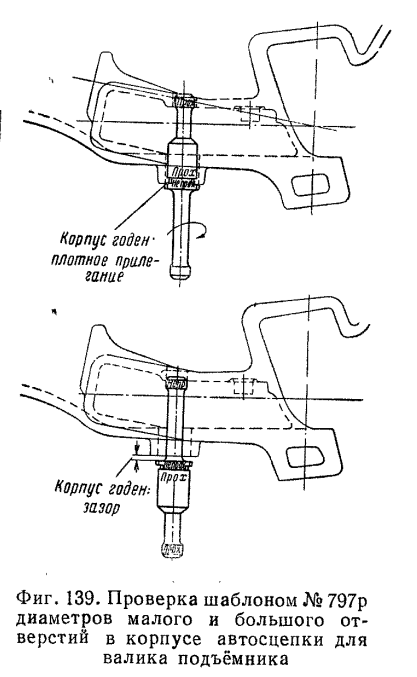

Диаметры малого и большого отверстий для валика подъёмника проверяются шаблоном № 797р, как показано на фиг. 139. Отверстия считаются исправными, когда проходные части шаблона проходят в них, а непроходные — не проходят. Шаблон» вставленный проходным концом в отверстия, должен свободно вращаться вокруг своей оси.

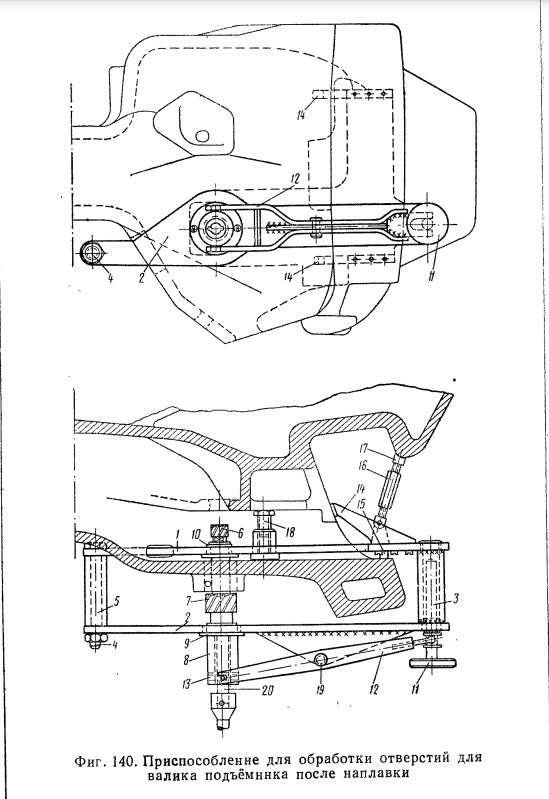

Если непроходные части шаблона входят в отверстия, то требуется наплавка стенок и последующая обработка фрезой с применением приспособления, показанного на фиг. 140.

Для того чтобы при наплавке стенок большого отверстия не- заплавить отверстие для запорного болта, необходимо вставить в него медный пруток диаметром 10 мм.

Приспособление состоит из внутреннего 1 и наружного 2 листов,, соединённых между собой с одного конца втулкой 3, с другого — болтом 4 с гайкой и распорной втулкой 5.

Обработка отверстий производится фрезами 6 и 7, расположенными на шпинделе 5, центрирование которого достигается при помощи направляющих бронзовых втулок 9 и 10. Подача шпинделя осуществляется винтом 11, который, вывинчиваясь из втулки 3, нажимает на рычаг 12. Другой конец этого рычага нажимает на

123. выступы нажимной шайбы 13, которая упирается в шпиндель 8 и и обеспечивает подачу фрез. Устанавливается приспособление на корпус автосцепки следующим порядком. Внутренний лист 1 вводится в карман корпуса так, чтобы узкий конец его прошёл в отверстие для сигнального отростка замка. Наружный лист 2 охватывает в это время корпус автосцепки снаружи со стороны малого зуба. Между листами шаблона ставится втулка 5 и они стягиваются болтом 4 малого зуба автосцепки.

Верхний и нижний упоры 14 должны касаться поверхности зева автосцепки, а штифты 15 — прилегать к внутренней стенке кармана со стороны малого зуба.

В таком положении приспособление закрепляется на корпусе при помощи муфт 16, упоров 17 и распорного болта 18.

Затем ставится на место шпиндель 8 с фрезами 6 и 7. Шпиндель подаётся вперёд до тех пор, пока расстояние от фрезы 7 до наплавленной поверхности станет равным 5 мм. Это необходимо для того, чтобы при включении электродвигателя, приводящего фрезу во вращение, последняя не поломалась. После постановки шпинделя ставится рычаг 12 и закрепляется валиком 19. Ведущий вал 20 соединяется при помощи карданной передачи с редуктором. После включения электродвигателя шпиндель с вращающимися фрезами подаётся вперёд вручную путём вращения винта 11.

Подача шпинделя прекращается после полной обработки наплавленных мест, т. е. когда шпиндель упрётся в прилив на корпусе автосцепки.

Затем, не выключая электродвигателя, выводят фрезы из корпуса путём вращения винта 11 в противоположную сторону. Далее, выключив электродвигатель и отсоединив редуктор, снимают приспособление с корпуса.

Правильность произведённого ремонта отверстий для валика подъёмника проверяется шаблоном №797р, как показано на фиг. 139.

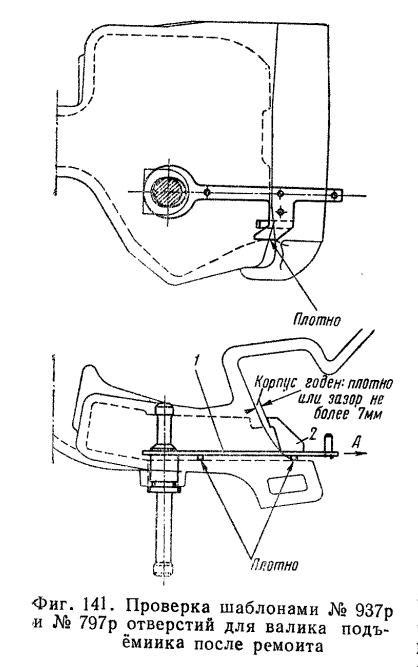

Кроме того, проверяется расстояние от отверстия до контура зацепления корпуса шаблоном № 937р, как показано на фиг. 141. Для проверки этот шаблон вводят в карман корпуса. Через отверстие для валика подъёмника вставляют проходным концом шаблон № 797р, который проходит в кольцо полосы 1 шаблона № 937р. Затем, прижимая шаблон к стенке кармана и к перемычке малого зуба, вытягивают его из кармана (по шаблон в таком положении, проверяют расстояние от поверхности зева корпуса до упора 2 шаблона. Это расстояние не должно быть более 7 мм.

При ремонте корпуса автосцепки производится также восстановление изношенных мест и отколов нижней кромки носка большого зуба со стороны его тяговой поверхности. Исправность этой кромки необходима для обеспечения надёжного зацепления предохранительного зуба кулака двухзвенной цепи.

Кроме того, проверяется высота большого зуба в месте перехода его тяговой поверхности в боковую стенку. В тех случаях, когда его высота более 295 мм, необходимо снять лишний металл по всему носку большого зуба, чтобы обеспечить правильную посадку кулака двухзвенной цепи.

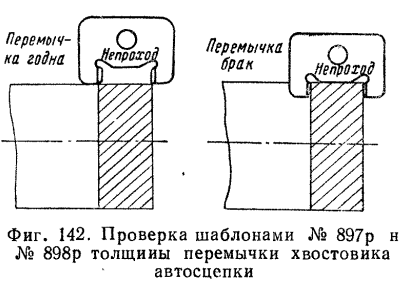

Изношенная перемычка хвостовика автосцепки- ремонтируется наплавкой с внутренней стороны отверстия. Наружная (торцовая) поверхность хвостовика наплавляется в тех случаях, когда длина хвостовика, считая от упора на голове автосцепки до торца, менее 645 мм. При наплавке длина хвостовика доводится до альбомного размера (650 мм). Перемычка хвостовика наплавляется, если её толщина менее 48 мм в капитальном и среднем ремонтах подвижного состава или менее 46 мм в прочих плановых видах ремонта. Проверка производится шаблонами № 897р и № 898р, как показано на фиг. 142.

Эти шаблоны отличаются один от другого размерами мерительного выреза и применяются в зависимости от вида ремонта подвижного состава. К наплавке допускается перемычка хвостовика автосцепки при толщине её не менее 35 мм. Наплавленная перемычка обрабатывается со стороны отверстия так, чтобы получилась ровная цилиндрическая поверхность с радиусом кривизны не менее 16 мм и не более 20 мм и с плавным переходом к боковым поверхностям отверстия.

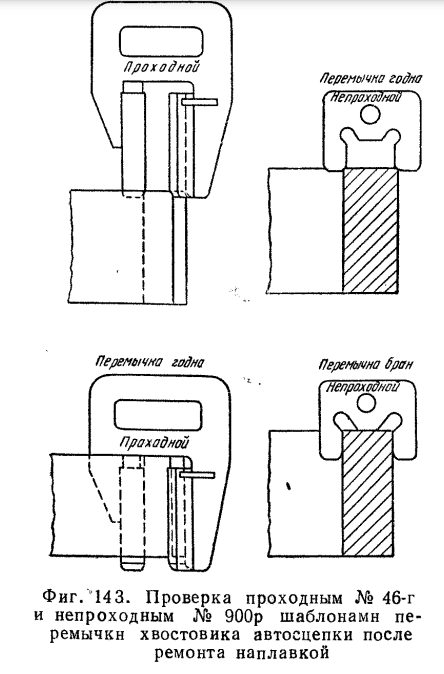

Наплавленные места на боковых гранях отверстия для клина тягового хомута обрабатываются заподлицо с литейной поверхностью. После обработки на-плавленных мест перемычка хвостовика проверяется проходным шаблоном № 46-г и непроходным № 900р, как показано на фиг. 143.

Проходной шаблон должен надеваться на перемычку сверху до упора в плоскость хвостовика. Непроходной шаблон не должен заходить на перемычку. Износы хвостовика автосцепки в местах касания с тяговым хомутом, балочкой центрирующего прибора и стенками ударной розетки исправляются наплавкой с последующей обработкой наплавленных мест.

Отверстие в хвостовике паровозной автосцепки ремонтируется, если износ его стенок более 4 мм. Изношенная поверхность наплавляется, после чего отверстие растачивается до альбомного размера.

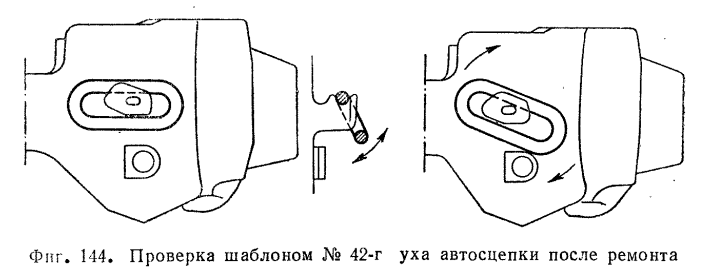

Выступы на хвостовике паровозной автосцепки, опирающиеся на стаканы центрирующих пружин, в местах износа (более 5 мм) ремонтируются наплавкой с последующей зачисткой. Изношенные места шейки уха автосцепки, а также отколы буртика восстанавливаются наплавкой и обрабатываются до альбомных размеров. Проверка уха после ремонта производится проходным шаблоном № 42-г, как показано на фиг. 144.

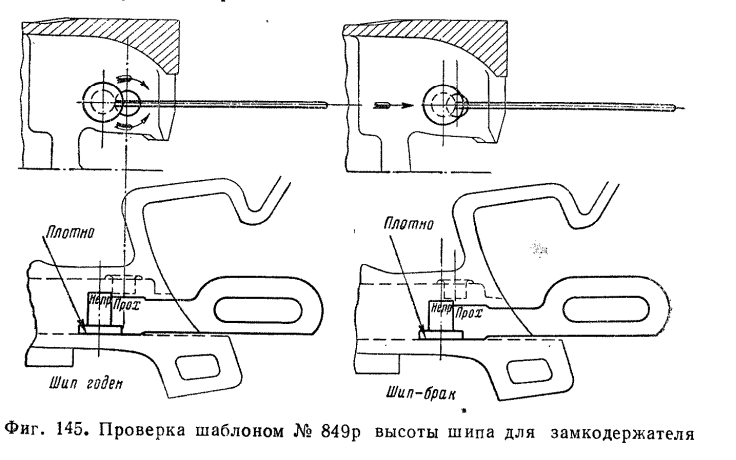

Шип для навешивания замкодержателя в корпусе автосцепки ремонтируется в тех случаях, когда его высота или диаметр менее допускаемых, а также когда он занимает неправильное положение относительно контура зацепления.

Проверка высоты шипа производится шаблоном № 849р, как показано на фиг. 145.

Если в пространстве между стенкой кармана корпуса и торцом шипа проходит проходная (плоская) часть шаблона и не проходит непроходная (цилиндрическая), то высота шипа удовлетворительная.

Если в это пространство проходит цилиндрическая часть шаблона (фиг. 145, справа), то это означает, что шип короток. Если же не проходит плоская часть шаблона, то шип излишне длинен. В том и другом случае шип должен быть исправлен.

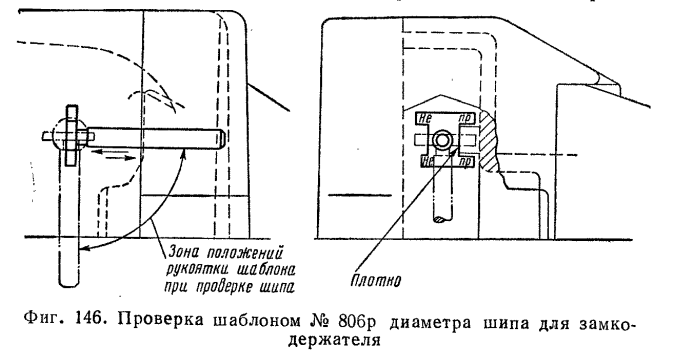

После проверки высоты шипа производится проверка его диа¬метра шаблоном № 806р, как изображено на фиг. 146.

Эта проверка производится при различных положениях рукоятки шаблона (от горизонтального до вертикального). Шаблон должен быть прижат к торцу шипа.

Если при перемещениях шаблона шип проходит через проходной вырез его и не проходит через непроходной, то диаметр шипа считается удовлетворительным.

Если же шип проходит через непроходной вырез шаблона или не проходит через проходной, то он должен быть исправлен.

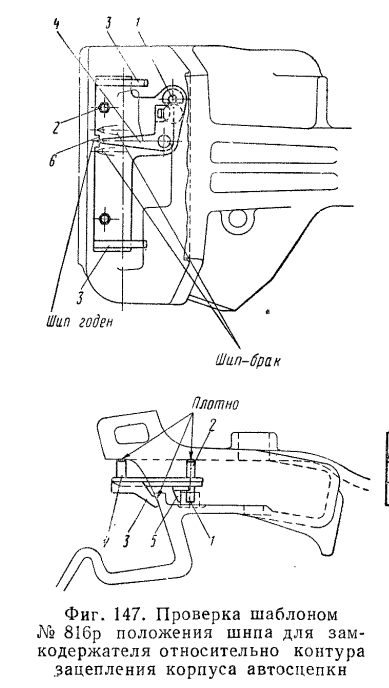

Положение шипа относительно контура зацепления корпуса автосцепки проверяется шаблоном № 816р, как показано на фиг. 147.

Для проверки шаблон вводится в карман корпуса и устанавливается так, чтобы стержень 1 опирался на верх шипа для замкодержателя, три стойки 2 были прижаты к стенке кармана, а оба упора 3 прилегали к поверхности зева корпуса.

Удерживая шаблон в таком положении, поднимают горизонтальное плечо стрелки 4 до тех пор. пока выступ 5 её вертикального плеча не упрётся в переднюю кромку шипа. Если при этом указатель стрелки располагается в пределах контрольного выреза 6 шаблона, то шип расположен правильно относительно контура зацепления. Если же указатель стрелки располагается за пределами этого выреза, то шип подлежит ремонту.

Шип для замкодержателя, правильно расположенный относительно контура зацепления, но изношенный, может быть отремонтирован способом Лозбенева. Этот способ заключается в наплавке изношенного шипа бронзой при помощи газовой сварки.

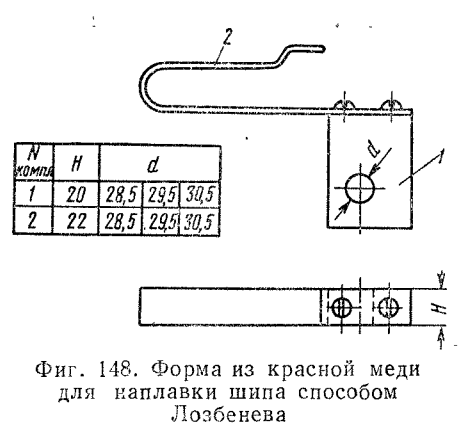

Для наплавки шипа применяются два комплекта форм из красной меди по 3 штуки в комплекте. Форма состоит из пластины 1 и рукоятки-пружины 2 (фиг. 148). Пластины одного комплектаформ имеют толщину 20 мм, а другого комплекта —22 мм. При этих размерах пластин обеспечивается получение требуемой высоты шипа.

Три пластины одного комплекта отличаются друг от друга диаметрами отверстий, которые равны 28,5; 29,5 и 30,5 мм. На каждой форме нужно выбить толщину пластины и диаметр её отверстия. Подбор формы для наплавки шипа производится следующим порядком. Измеряют ширину кармана корпуса автосцепки. Для корпусов, имеющих ширину кармана от 71 до 72,5 мм, применяются пластины толщиной 20 мм. При ширине кармана более 72,5 мм используются пластины толщиной 22 мм. После определения требующейся толщины пластины выбирается необходимый диаметр её отверстия. Для этого измеряется кронциркулем диаметр шипа для замкодержателя у его основания. Диаметр отверстия пластины должен быть таким, чтобы шип полностью вошёл в него.

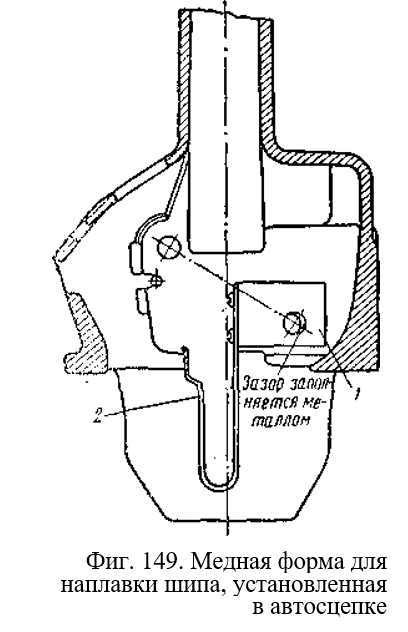

Для наплавки шипа корпус автосцепки кладётся на стенд большим зубом вниз так, чтобы стенка кармана, на которой находится ремонтируемый шип, была расположена горизонтально. Шип нагревается газовой горелкой до 1000— 1100°С (до белого цвета) и при этом очищается от окалины применением толчёной буры. На нагретый шип надевается заранее выбранная форма, как показано на фиг. 149.

При надевании формы 1 пружину 2 нужно сжать для того, чтобы её конец вошёл в окно для замкодержателя. В дальнейшем пружина, упираясь в кромку окна для замкодержателя, прижимает форму к нижней неизнашиваемой поверхности шипа. Форма должна плотно прилегать к внутренней стенке кармана, чтобы расплавленный металл незатекал вокруг основания шипа.

После установки формы производится наплавка шипа путём заполнения жидким металлом пространства между формой и шипом. При этом нужно следить за тем, чтобы металл заполнил форму вровень с её краями и не вытекал на поверхность, так как это затруднит снятие формы с шипа. Все неровности и наплывы на шипе, образовавшиеся при наплавке, зачищаются. После ремонта шип снова проверяется шаблонами, как показано на фиг. 145, 146 и 147.

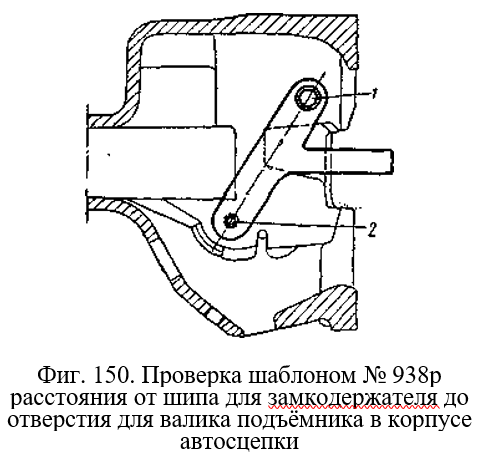

Кроме того, проверяется расстояние от шипа для замкодержа- теля до малого отверстия для валика подъёмника шаблоном № 938р, как показано на фиг. 150. Указанное расстояние является правильным, если отверстие 1 шаблона надевается на шип для замкодержателя, а выступ 2 входит в малое отверстие для валика подъёмника.

Шип для замкодержателя, неправильно расположенный относительно контура зацепления корпуса (что определяется проверкой по фиг. 147), ремонтируется по способу, предложенному тт. Бредихиным и Обуховым. Этот способ ремонта заключается в наплавке изношенных мест шипа электродами с последующей механической обработкой при помощи приспособления с фрезой.

Для наплавки применяются стальные электроды с меловым покрытием из проволоки марки I или II по ГОСТ 2246—51. Наплавка производится через окно для замка и отверстие для сигнального отростка замка.

Торец шипа наплавляется так, чтобы его высота была немного больше, чем это требуется шаблоном (см. фиг. 145). Цилиндрическая поверхность шипа со стороны хвостовика автосцепки наплавляется через отверстие для сигнального отростка замка. Наплавка производится с таким расчётом, чтобы припуск на обработку был минимальным.

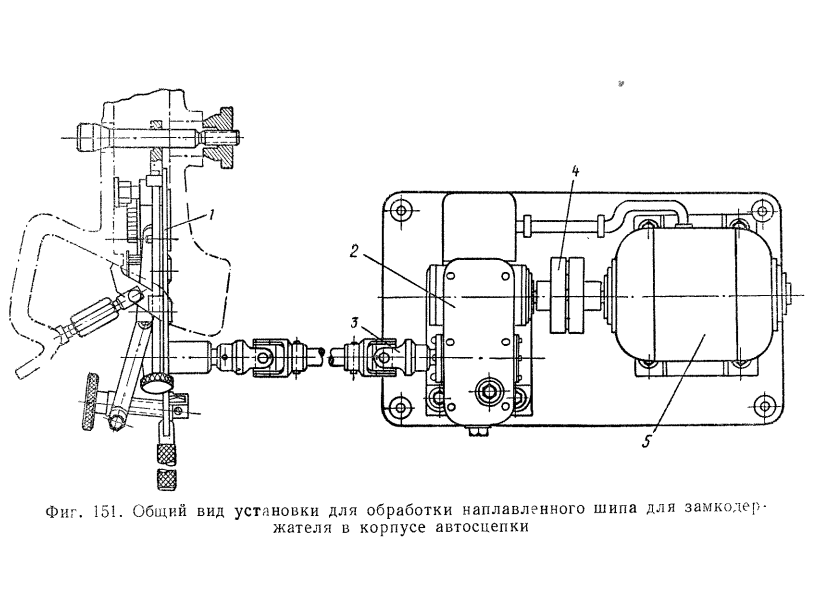

Общий вид установки для механической обработки наплавленного шипа показан на фиг. 151. Приспособление 1 имеет специальную фрезу, приводимую в движение электродвигателем 5. Ведущий вал приспособления соединён с редуктором 2 при помощи шарнирного вала 3. Редуктор и электродвигатель установлены на специальной тележке и соединены между собой эластичной муфтой 4.

Фреза имеет зубья, расположенные по внутреннему и наружному периметрам, а также на торцовой поверхности. Это даёт возможность использовать фрезу для обработки торца шипа и его цилин- дрическсй поверхности.

Корпус автосцепки с наплавленным шипом устанавливается на стенде так, чтобы дно кармана было обращено вверх.

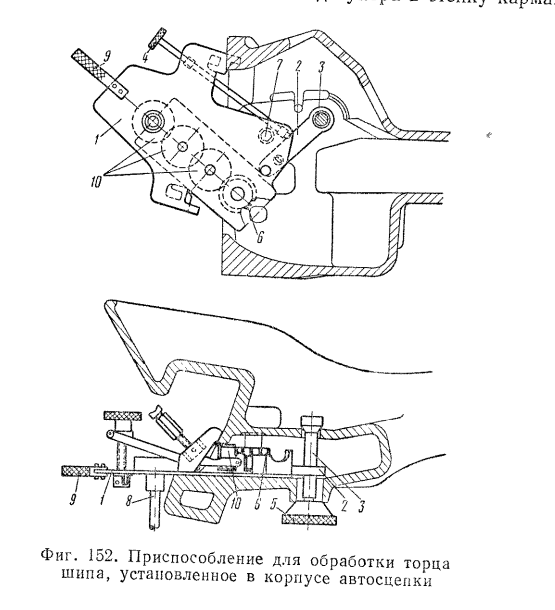

Вначале обрабатывается торцовая поверхность шипа. Для этого приспособление устанавливается в корпусе автосцепки, как показано на фиг. 152.

Основание 1 приспособления вводится в карман корпуса. В отверстие подвижного рычага 2 пропускается центрирующий валик 3, проходящий через большое и малое отверстия для валика подъёмника в корпусе автосцепки. Рычаг 2 закрепляется в крайнем положении стопорным болтом 4. Затягивая конусную гайку 5, центрируют валик 3 по оси обоих отверстий в корпусе.

Для устранения поперечных смещений фрезы 6 основание приспособления прижимается к стенке кармана распорным болтом 7. Нажатие распорного болта не должно быть слишком большим, чтобы не затруднить перемещения основания 1 для подача фрезы на обрабатываемый торец шипа.

Закончив установку приспособления, соединяют его ведущий вал 8 с шарнирной передачей редуктора. Поднимая приспособление за рукоятку 9, отводят фрезу от шипа, после чего включают электродвигатель, Вращение фрезы осуществляется при помощи зубчатой передачи 10, размещённой на основании приспособления.

Подача фрезы производится вручную путём перемещения основания приспособления по направлению к шипу. Дойдя до шипа, вращающаяся фреза начинает обрабатывать торец последнего. Обработка заканчивается, когда фреза пройдёт по всей торцевой поверхности шипа.

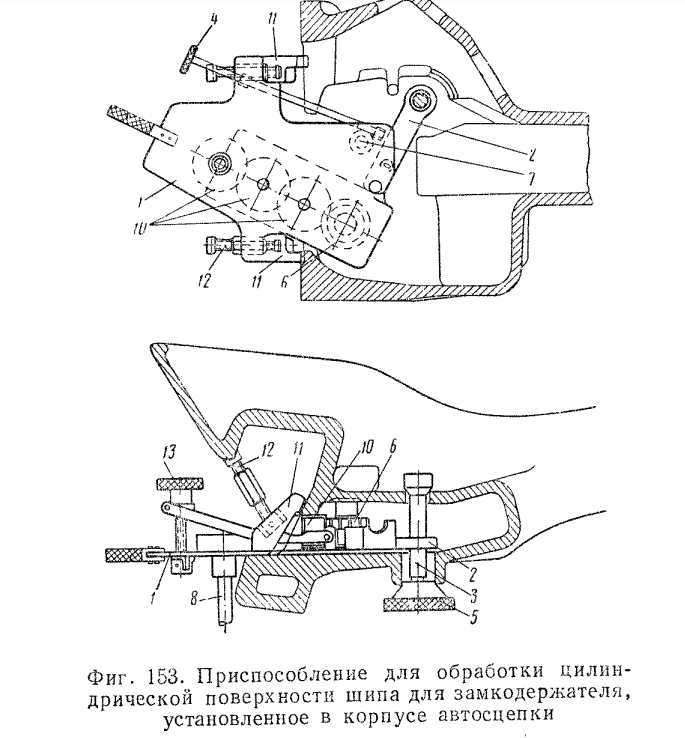

Выключив электродвигатель, подготовляют приспособление для обработки цилиндрической поверхности шипа (фиг. 153).

Для этого освобождают рычаг 2 приспособления путём отвёртывания стопорного болта 4, затем продвигают основание 1 в карман корпуса до прижатия упоров 11 к неизнашиваемой поверхности контура зацепления автосцепки. В этом положении приспособление закрепляют распорными болтами 12, опирающимися на носок большого зуба. Затем вывинчивают болт 7 до упора в стенку кармана.

Приспособление должно надёжно удерживаться от смещений. После установки и закрепления приспособления ведущий вал 8 соединяется с валом редуктора электродвигателя. Затем включается электродвигатель, который через редуктор и зубчатую передачу 10 приводит во вращение фрезу б. Подача фрезы вдоль обрабатываемого шипа осуществляется поворотом маховичка 13. Подача фрезы производится до тех пор, пока шип не будет обработан по всей высоте, т. е. до упора фрезы в стенку кармана.

Обработка цилиндрической поверхности шипа этим приспособлением обеспечивает правильное положение кромки шипа относительно контура зацепления.

После окончания обработки шипа фрезу выводят в исходное положение вращением маховичка 13. Затем приспособление отключают от редуктора и вынимают из кармана корпуса автосцепки, предварительно отвернув гайку 5 валика 3.

Поверхность шипа после обработки не должна иметь черновик, раковин и должна быть гладкой.

Во время обработки шипа производится смачивание фрезы эмульсией для отвода тепла от места среза.

После ремонта шип проверяется шаблонами, как описано выше.

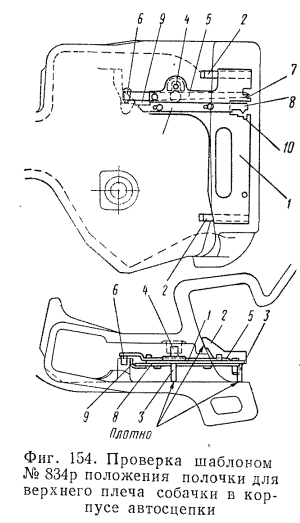

Для определения необходимости ремонта полочки для верхнего плеча собачки она осматривается и затем проверяется шаблоном № 834р. Этим шаблоном проверяется расстояние по вертикали от полочки до шипа для замкодержателя и расстояние по горизонтали от полочки до контура зацепления корпуса. Для проверки положения полочки (фиг. 154) основание 1 шаблона вводится в карман корпуса автосцепки и устанавливается так, чтобы упоры 2 были плотно прижаты к поверхности зева корпуса, а выступы 3 к внутренней стенке кармана. Опора 4 должна опираться сверху на шип для замкодержателя.

Для проверки положения полочки по вертикали нужно повернуть стрелку 5 так, чтобы опора 6, укреплённая на её внутреннем конце, легла на полочку. Если при этом остриё стрелки 5 располагается за пределами ступенчатого контрольного выреза 7, то это указывает на неправильное положение полочки по вертикали. В горизонтальном направлении положение полочки проверяется движком 8, который продвигается до упора угольника 9 в боковую поверхность полочки. Если при этом указатель движка располагается за пределами ступенчатого контрольного выреза 10, то это указывает на неправильное положение полочки по горизонтали.

Полочка, расположенная в корпусе автосцепки неправильно, должна быть срезана и вместо неё приварена новая.

Погнутые, но правильно расположенные полочки выправляются в нагретом состоянии. Выправление производится при отклонении полочки от нормального положения более 3 мм.

Корпус автосцепки, у которого нужно заменить полочку, подаётся на стеллаж для ремонта.

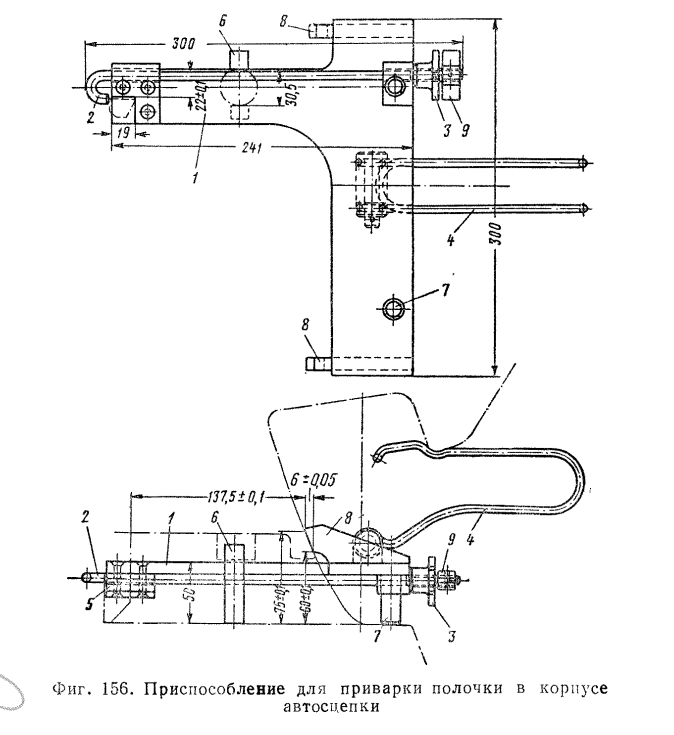

Неисправная полочка удаляется ацетилено-кислородным пламенем, бензорезом или электродуговой резкой заподлицо со стенкой кармана. Серповидный прилив должен оставаться на месте неповреждённым. Шлаковые наплывы и застывшие брызги металла на внутренней стенке кармана, образовавшиеся при срезании полочки, удаляются зубилом и металлической щёткой. Новая полочка изготовляется по чертежу № 780 (фиг. 155). Эта полочка вставляется в специальное приспособление и закрепляется в нём, как показано на фиг. 156, затяжкой 2 и гайкой 3. Полочка ставится так, чтобы её скос, сделанный для наложения сварочного шва, был направлен в сторону пружины 4 приспособления. Грани полочки должны плотно прилегать к основанию 1 и обойме 5 приспособления.

Приспособление с закреплённой в нём полочкой вводится через окно для замка внутрь корпуса автосцепки и устанавливается так, чтобы стержень 6 опирался на шип для замкодержателя, опоры 7 » и торец стержня 6 были прижаты к стенке кармана, а наружные упоры 8 — к поверхности контура зацепления корпуса автосцепки. В таком положении приспособление закрепляется в корпусе при помощи пружины 4.

Приварка полочки производится через окно для замка. После наложения сварочного шва отвёртывают гайку 3 для освобождения затяжки 2. Затем с помощью барашка 9 поворачивают затяжку на 90°, чтобы она не препятствовала выемке приспособления из кармана корпуса автосцепки.

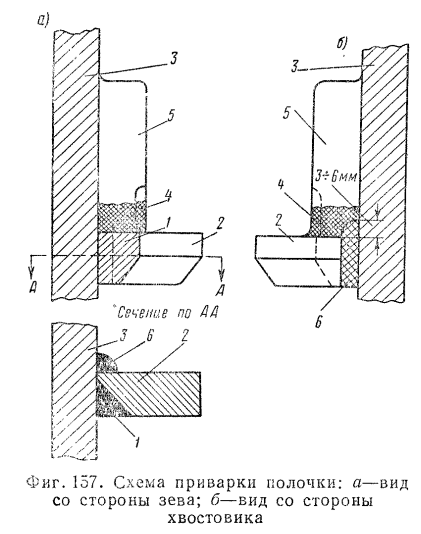

Далее освобождают пружину 4 от упора в носок большого зуба, после чего приспособление легко вынимается из корпуса авто сцепки. После удаления приспособления из корпуса производится дополнительная приварка полочки. На фиг. 157 изображена схема приварки полочки. Основной шов I, наплавленный при наличии приспособления, соединяет полочку 2 со стенкой корпуса 3. Дополнительная приварка производится по зазору 4 между серповидным приливом 5 и полочкой 2. Этот зазор остаётся без заварки, если он не превышает 3 мм. При величине зазора более 3 мм последний доводится до размера 8— 10 мм путём среза серповидного прилива для обеспечения удобства работ. Через окно для сигнального отростка замка производится подварка полочки контрольным швом 6 со стороны хвостовика автосцепки.

Приваренная полочка и вся внутренняя поверхность кармана корпуса осматриваются и образовавшиеся при сварке наплывы или приставшие брызги металла удаляются.

Прочность приварки полочки проверяется ударами молотка весом 1 кг по металлическому стержню диаметром 25—30 мм, длиной 300 мм, который одним концом упирается в полочку. Удары должны наноситься достаточно сильно, но с таким расчётом, чтобы не погнуть приваренную полочку.

Положение приваренной полочки в корпусе проверяется тем же шаблоном (см. фиг. 154), но с более высокими требованиями. Полочка приварена правильно, если при проверке шаблоном остриё стрелки 5 располагается в пределах глубокой ступени выреза 7, а указатель движка 8 — в пределах глубокой ступени выреза 10.