Изношенные места упорной плиты наплавляются и затем обрабатываются до альбомных размеров.

Передние и задние упорные угольники, неправильно расположенные, а также имеющие изношенные или перекошенные опорные поверхности, ремонтируются наплавкой или приваркой планок. Толщина привариваемой планки должна быть не меньше 5 мм, при меньших взносах упорные угольники исправляются наплавкой с последующей обработкой.

Ослабшие заклёпки переклёпываются, для чего отверстия в упорных угольниках и в стенках хребтовой балки рассверливаются под заклёпки диаметром 25 мм.

Ослабшие заклёпки ударной розетки также переклёпываются. Сварные швы, имеющие трещины, срубаются. Швы накладываются только горизонтальные, по верхней и нижней кромкам плиты розетки длиной по 300 мм. Ударная розетка, имеющая изгиб привалочной плиты, отклёпывается от буферного бруса, выправляется и проверяется на плите. Качка розетки на плите не разрешается. Допускаются местные неровности, при которых зазор между приваленной и контрольной плитами не превышает 1 мм.

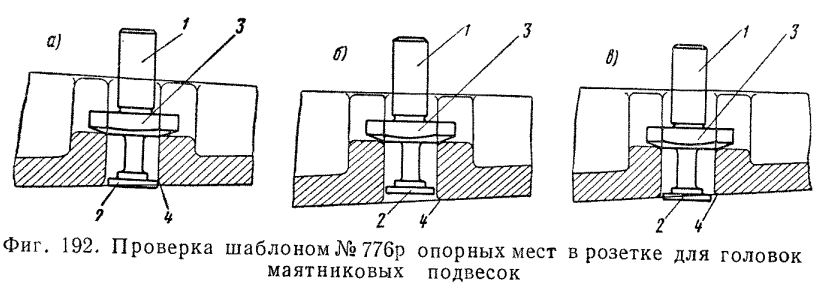

Трещины в розетке вырубаются и завариваются. Износы розетки в местах трения балочки центрирующего прибора глубиной более 5 мм, а также вмятины на ударной поверхности исправляются наплавкой с последующей обработкой. Опорные места для головок маятниковых подвесок проверяются шаблоном № 77бр, как показано нафиг. 192. Шаблон за рукоятку 1 устанавливается в розетке так, чтобы его проходная планка 2 прошла через прямоугольное отверстие для маятниковой подвески, а верхняя часть 3 легла Опорные места для головок маятниковых подвесок проверяются шаблоном № 77бр, как показано на фиг. 192. Шаблон за рукоятку 1 устанавливается в розетке так, чтобы его проходная планка 2 прошла через прямоугольное отверстие для маятниковой подвески, а верхняя часть 3 легла на опорные места для подвески, которые предварительно хорошо зачищаются.

Розетка считается исправной, когда передняя кромка 4 прямоугольного отверстия располагается в пределах толщины планки 2, как показано на фиг. 192,а.

Опорные места для маятниковой подвески обрабатываются, если планка 2 не доходит до кромки 4 отверстия (фиг. 192,б). Изношенные опорные места, при которых планка 2 шаблона целиком выходит за кромку 4, как это показано на фиг. 192,в, наплавляются и затем обрабатываются.

Изношенные места балочки центрирующего прибора исправляются наплавкой с последующей обработкой.

Опорная поверхность для хвостовика автосцепки ремонтируется в тех случаях, когда высота сечения балочки менее 57 мм. Высота сечения доводится до размера 60 4- 3 мм наплавкой или приваркой наделки по всему её периметру.

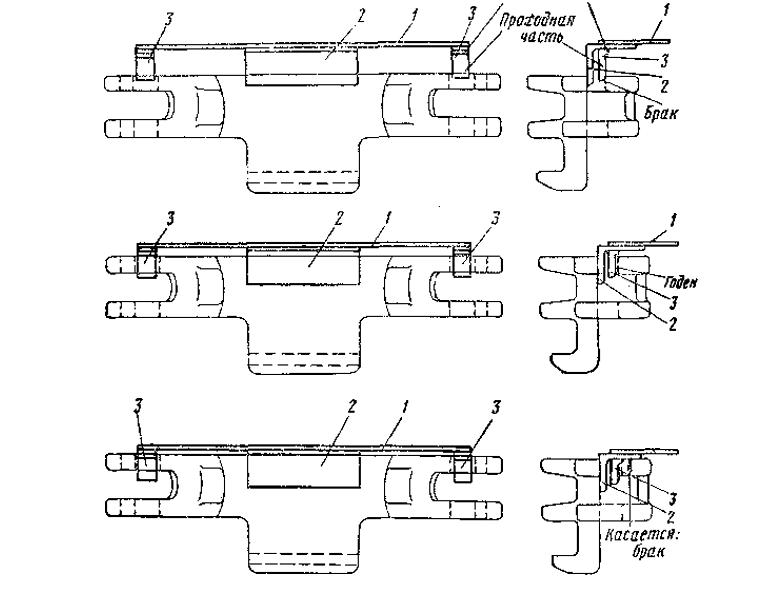

Положение опорных мест балочки для головок маятниковых подвесок относительно плоскости, на которой лежит автосцепка, проверяется шаблоном № 777р, как показано на фиг. 193. Шаблон состоит из листа 1, угольника 2 и двух скоб 3, имеющих проходную и непроходную ступени.

Для проверки шаблон устанавливается угольником 2 на опорную плоскость балочки и перемещается так, чтобы боковые скобы 3 вошли под крюкообразные опоры балочки.

Проверка производится с обеих сторон балочки.

Центрирующая балочка считается исправной, когда проходные части скоб 3 входят, а непроходные не входят под её крюкообразные опоры. Центрирующая балочка ремонтируется, если проходные части скоб 3 шаблона не проходят под крюкообразные опоры или же непроходные части проходят до касания скоб 3 в боковую поверхность балочки.

Изношенные опорные поверхности балочки наплавляются и обрабатываются, после чего проверяются шаблоном.

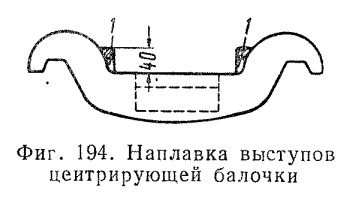

У балочки, имеющей недостаточные выступы 1 (фиг. 194), они исправляются наплавкой до высоты 40 мм.

Заварка трещин в балочке допускается при условии, что вырубка их уменьшает рабочее сечение балочки не более чем на 25%.

Маятниковые подвески, имеющие трещины, не ремонтируются, а сдаются в металлолом.

Изношенные опорные места верхних и нижних головок подвесок исправляются наплавкой. Наплавка разрешается при условии, если высота головок не менее 18 мм. Наплавленный слой металла 168

не должен доходить до стержня подвески на 3—5 мм во избежание его подреза.

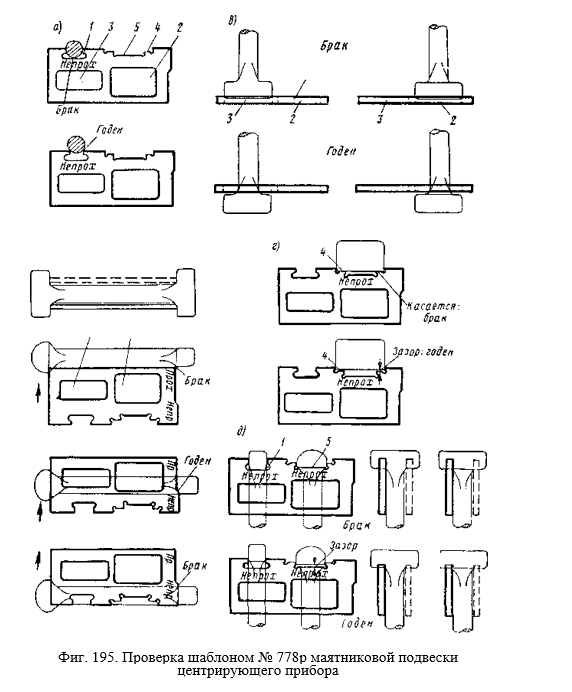

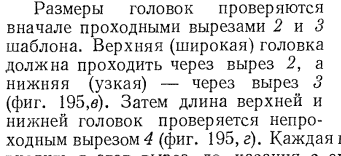

Маятниковая подвеска проверяется шаблоном № 778р, как показано на фиг. 195. Шаблон представляет собой пластину, имеющую проходные и непроходные вырезы. Шаблоном производится несколько проверок. Диаметр стержня подвески проверяется непроходным вырезом 1 шаблона. Стержень подвески по всей его длине не должен проходить в этот вырез (фиг. 195, а).

Для проверки длины подвески шаблон вставляется между верхней и нижней головками, как показано на фиг. 195,б. Проверка производится с обеих сторон стержня. При этом проходная ступень шаблона должна пройти между головками, а непроходная — упереться в край головки.

Каждая головка подвески не должна входить в этот вырез до касания с его торцовыми площадками.

Кроме того, ширина верхней головки проверяется непроходным вырезом 5, а ширина нижней головки — непроходным вырезом 1 шаблона (фиг. 195, д). Каждая из головок не должна входить в соответствующий вырез.

При ремонте паровозной розетки заварка трещин не разрешается. Розетка с трещинами заменяется новой.

Отверстие для валика с износом стенок по диаметру более чем на 4 мм наплавляется с последующей расточкой до альбомного размера.

Опорный козырёк паровозной розетки для головы автосцепки, изношенный более чем на 3 мм, наплавляется, после чего обрабатывается. Опорная поверхность козырька должна быть перпендикулярной к оси отверстия для валика.

Центрирующие стаканы и гнёзда для них в розетке, изношенные более чем на 6 мм по диаметру, восстанавливаются наплавкой с последующей обработкой до альбомных размеров.

Пружины центрирующего устройства, имеющие высоту менее 235 мм, к постановке в розетку не допускаются и заменяются новыми. Излом оттянутого конца пружины не более х/з окружности не служит причиной браковки.

Болты, крепящие паровозную розетку, имеющие диаметр менее 50 мм, заменяются. Ослабшие заклёпки лапчатых болтов переклёпываются.

Наплавка изношенных болтов и заварка каких-либо пороков на них не допускаются.