Все намечаемые к изъятию из пути рельсы должны быть замаркированы в зависимости от состояния: годные для повторной укладки в путь без ремонта или с ремонтом в пути, с ремонтом в рельсосварочном предприятии (РСП) и непригодные для повторной укладки в путь.

Годные д ля дальнейшего использования рельсы должны быть осмотрены, обмерены и замаркированы с разделением каждого типа рельсов на группы годности с учетом термоупрочнения. Группа годности рельсов устанавливается на месте изъятия их из пути, а направляемых в ремонт в РСП — после завершения ремонта.

Старогодные рельсы, изъятые из пути после проведения капитальных путевых работ и разборки путевой решетки, должны направляться для ремонта в РСП. Перед этим рельсы дефектоско- пируют и маркируют с указанием дефектных мест.

Перед изъятием рельсов в период от 10 суток до 2 месяцев должен быть проведен их осмотр. Не более чем за 10 суток проводятся проверка рельсов ультразвуковыми и магнитными дефектоскопами и их маркировка непосредственно в пути.

Осмотр и маркировка рельсов должны проводиться комиссией в составе начальника дистанции пути или его заместителя, старшего или дорожного мастера, бригадира пути, дефектоскописта и представителя ПМС (при необходимости). Результаты осмотра и маркировки рельсов звеньевого пути заносятся в Дефектную позвенную ведомость результатов осмотра старогодных рельсов, а бесстыкового пути (отдельно по наружной и внутренней нитям) — в Дефектную ведомость результатов осмотра старогодных рельсовых плетей и оформляются Актом о состоянии старогодных материалов верхнего строения пути (форма ПУ-81).

Одиночно изъятый из пути рельс должен осматривать дорожный мастер или бригадир пути. Маркировка таких рельсов проводится в день их изъятия.

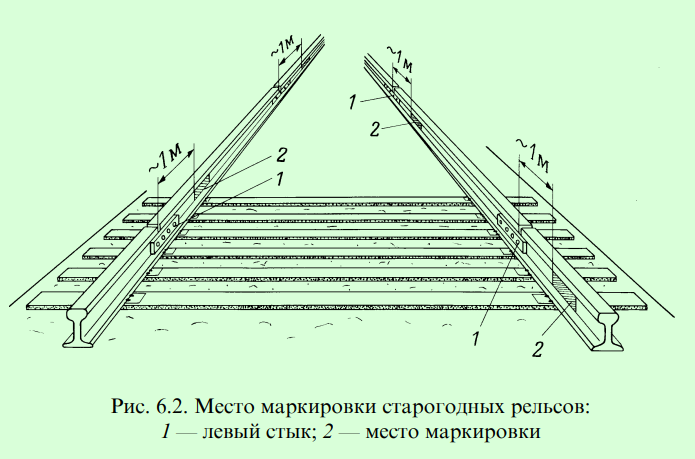

Маркировка рельсов ведется светлой несмываемой краской на шейке рельса, обращенной внутрь колеи, на расстоянии около 1 м от левого стыка и 12,5 м от конца рельсовой плети (при нахождении работника внутри колеи лицом к маркируемому рельсу или плети, рис. 6.2).

В зимний период допускается временная маркировка мелом с последующим возобновлением ее светлой несмываемой краской.

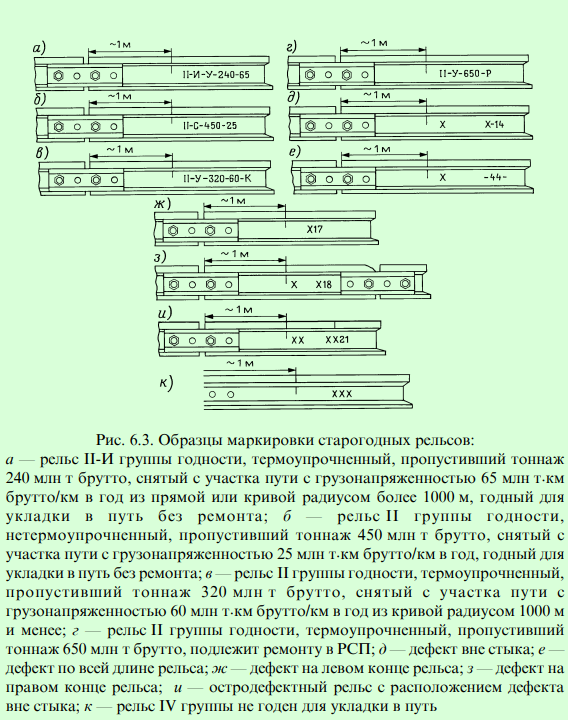

Маркировка рельсов, предназначенных для повторного использования в пути без ремонта в РСП, состоит из знаков на шейке рельса, определяющих группу его годности, которая указывается числом вертикальных линий, соответствующим номеру группы, а также букв А и И для группы I—АИ, буквы И для групп I—И, II—И, III—И, букв Т и И для группы III—ТИ. Термически упрочненные рельсы маркируются буквой У, нетермоупрочненные — буквой С (рис. 6.3). На рельсах I и II групп годности типа Р50 и тяжелее должен указываться пропущенный тоннаж (с округлением до 10 млн т брутто) и грузонапряженность участка (с округлением до 5 млн ыкм брутто/км в год) (рис. 6.3, а—в).

На рельсах, снятых с кривых участков пути радиусом 1000 м и менее, дополнительно должна указываться буква К (см. рис. 6.3, в).

На рельсах, подлежащих ремонту в РСП перед повторной укладкой в путь, указываются — группа годности рельса: термоупрочненного (буква У) или нетермоупрочненного (буква С); пропущенный тоннаж и буква Р — ремонт (рис. 6.3, г) При этом рельсы, имеющие дефекты, маркируются следующим образом (рис. 6.3, д—и):

- на шейке с внутренней стороны колеи на расстоянии около 1 м от левого стыка (зазора) наносятся для дефектного рельса один косой крест, для остродефектного рельса — два косых креста;

- на шейке рядом с местом нахождения дефекта (с той стороны, с которой виден дефект, или с внутренней стороны колеи, если дефект обнаружен дефектоскопом и не виден) повторяются один косой крест для дефектного рельса и два косых креста для остродефектного, с указанием рядом кодового обозначения дефекта. Если дефект расположен на левом конце в пределах стыка, то кодовое обозначение дефекта указывают рядом с первой маркировкой, а вторую маркировку не делают. При расположении дефекта на правом конце рельса в пределах стыка дополнительно к первой маркировке повторяют ее на правом конце с указанием кодового обозначения дефекта.

Перед плановой заменой старогодных рельсов и отправкой их в РСП для ремонта бывшей нерабочей грани на строгальном и фрезерном станках непосредственно в пути маркируют нерабочую грань головки рельса буквами НГР светлой несмываемой масляной краской на шейке, обращенной наружу колеи на расстоянии 1 м от левого стыка (если стоять внутри колеи лицом к маркируемому рельсу).

Если маркировка, выполненная в пути, потеряет четкое изображение до отправки рельсов потребителю, необходимо в о з о б н о — вить ее краской того же цвета.

Маркировка и учет перекладываемых старогодных зака — ленных рельсов Р75, Р65 с переменой рабочего канта проводится в следующем порядке: на шейке рельса внутри колеи на расстоянии около 1 м от левого стыка и 12,5 м от конца бесстыковой рельсовой плети (если стоять внутри колеи лицом к маркируемому рельсу) наносится мелом маркировка, указывающая план линии участка, с которого намечена перекладка (П — прямая, КВ — из внутренней нити кривой, КН — из наружной нити кривой), пропущенный тоннаж (млн т брутто с округлением до 10), величину вертикального и бокового износа с округлением до 1 мм.

Пример маркировки рельса, намечаемого к перекладке из прямого участка: П-510-3-0; то же из наружной нити кривой: КН-150-3-18; то же из внутренней нити кривой: КВ-150-4-0.

В учетной форме ПУ-2 Рельсовой книги указывают дату перекладки рельсов, в графах 10, 11, 12 заносят данные по вертикальному и боковому износу, смятию и провисанию концов переложенных рельсов. При этом боковой износ нерабочей грани записывают в знаменатель дроби.

Переложенные с переменой рабочего канта старогодные рельсы в учетной форме АГУ-4 Паспорта дистанции пути в рельсошпалобалластных картах обозначают подчеркиванием строки “Тип рельсов” сплошной коричневой полосой при замене обеих рельсовых нитей и пунктирной—при замене одной нити. Пропущенный тоннаж по рельсам второй укладки прибавляется к тоннажу первой укладки, например (500 + 45). При этом в строку “Тоннаж” для переложенных с переменой рабочего канта рельсов заносится максимальная величина тоннажа, если ее значения по рельсам наружной и внутренней нитей в кривых или левой и правой нитей в прямых различны.

Профильная шлифовка рельсов в пути, выполняемая РШП, отображается в графе “Ремонт отчетного года” табл. 5 АГУ-4 двумя волнистыми линиями, а шлифовка поверхности катания рельсов — одной волнистой линией.

Данные по учету рельсов, уложенных в путь после ремонта в стационарных условиях РСП с профильной шлифовкой, фрезеровкой или строжкой, заносятся в Рельсовую книгу формы ПУ-2 с обозначением вида ремонта буквами: Ф — фрезеровка, С — строжка, ШС — шлифовка в стационаре.

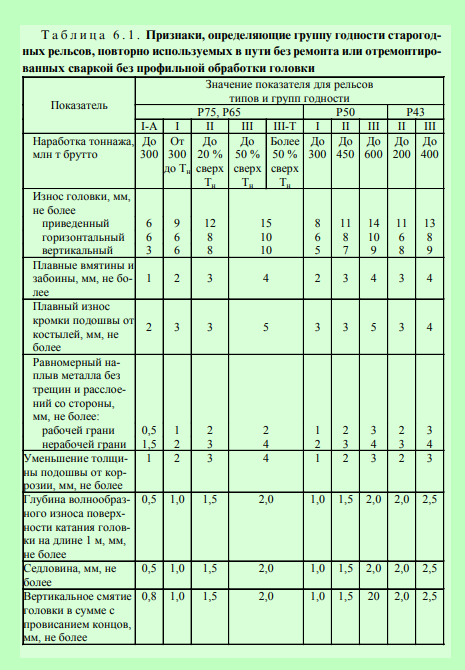

Рельсы, изъятые из звеньевого пути, уравнительных пролетов бесстыкового пути при одиночной смене по дефектам 10.1, 14, 17.1, 18.1, 21, 25, 26.3, 38, 44, 46.3, 47.1, 52.1, 53.1, 55, 56.3, 62, 65, 66.3, 85, 86.3 или после сплошной смены из звеньевого или бесстыкового пути, в кривых при усиленном капитальном и капитальном ремонтах после удаления дефектов при ремонте и сварке в РСП относятся в зависимости от пропущенного по ним тоннажа, величин износа и повреждений их поверхности к группам годности согласно табл. 6.1—6.3.

Примечание. Величина приведенного износа головки равна сумме вертикального износа и половины горизонтального (бокового), измеренного на расстоянии 13 мм от поверхности катания головки нового рельса или под углом 45° к вертикали.

Глубина неровностей (волнообразных, локальных) седловин измеряется по поверхности катания головки рельсов линейкой длиной 1 м и щупом.

Ремонт рельсов в РСП ведут комплексно, включая следующие операции: сортировка по степени годности к ремонту и комплектование под сварку; механизированная очистка от грязи; правка в вертикальной и горизонтальной плоскостях; дефектоскопиро- вание по всей длине; строжка по заданному очертанию головки для удаления неровностей и поврежденного слоя металла; вырезка дефектных мест; зачистка мест контакта с зажимными губами сварочной машины; сварка в непрерывную плеть; обрубка грата и выдавленного металла в сварных стыках; восстановление твердости металла в сварном стыке; шлифовка сварного стыка по всему периметру; разрезание непрерывной плети на рельсы требуемой длины и сверление болтовых отверстий; дефектоскопирование сварных рельсовых стыков; закалка концов рельсов; снятие фасок у кромок болтовых отверстий и на торцах рельсов; проверка и приемка рельсов ОТК; отгрузка отремонтированных рельсов.

Рельсы с боковым износом от 10 до 18 мм, в зависимости от их состояния по поверхностным повреждениям и наработки тоннажа, объединяются при ремонте в отдельные группы 1-АИ, 1-И, II- И, Ш-И, Ш-ТИ и предназначаются для использования в пути с переменой рабочего канта в прямых участках. Рельсы групп годности 1-АИ, 1-И, соответствующие требованиям Технических указаний по перекладке термоупрочненных рельсов типов Р65 и Р75 в звеньевом пути, допускается использовать на путях 3-го класса. При несоответствии ТУ их, а также рельсы групп годности 11-И, Ш-И и Ш-ТИ допускается использовать на путях 4-5-го классов.

Рельсы типов Р75, Р65, Р50 и Р43, относящиеся по пропущенному тоннажу к группам годности 1-А, II, III, не отвечающие показателям по неровностям и износам головки, направляются в РСП для их ремонта без профильной обработки головки с целью повышения их группы годности, а рельсы типа Р65 направляются даже для ремонта с профильной обработкой головки строжкой, фрезеровкой, шлифовкой.

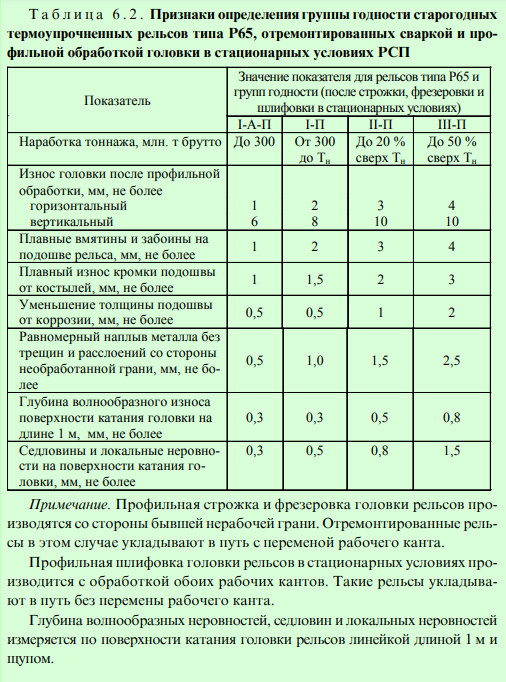

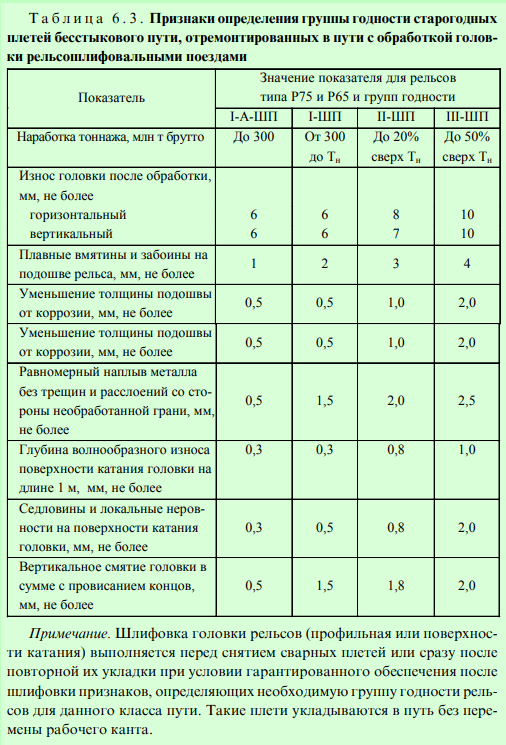

В табл. 6.2. приведены признаки, определяющие группы годности старогодных рельсов, отремонтированных в РСП сваркой и профильной обработкой головки, а в табл. 6.3 — отремонтированных в пути с обработкой головки рельсошпальными поездами.

Величины волнообразных неровностей, седловин и локальных неровностей измеряют по поверхности катания головки рельсов специальными тележками, измерительным устройством на РШП или линейкой длиной 1 м и щупом.

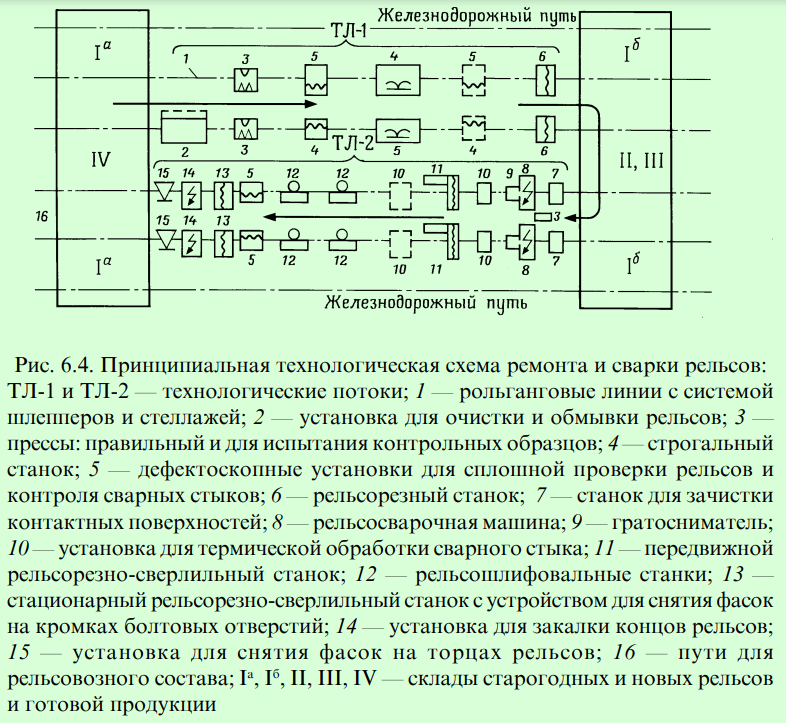

На рис. 6.4 представлена принципиальная схема технологического потока по ремонту и сварке рельсов в РСП.

К сварке допускаются старогодные рельсы, удовлетворяющие требованиям по величине пропущенного тоннажа и износу поверхности головки.

Рельсы, подлежащие сварке между собой в стационарных условиях, должны быть одного типа, одной группы годности, одинакового термического состояния (с объемной или поверхностной закалкой, а также термически необработанные), с одинаковым пропущенным тоннажем (допускается разница до 50 млн т брутто груза).

Допускается сваривать между собой объемно- и поверхностно закаленные рельсы разных металлургических комбинатов и разных марок сталей российского и импортного производства, а также термически не упрочненные рельсы — разных металлургических комбинатов и разных марок сталей российского и импортного производства.

Рельсы переходного профиля разрешается сваривать из рельсов смежных типов.

К сварке в плети для бесстыкового пути допускаются рельсы групп годности 1-А, 1-А-П, I, 1-П, II, 11-П, III, Ш-Т, Ш-И, Ш-ТИ, кроме рельсов всех групп типа Р43. Сварные плети, предназначенные для укладки в главные пути, должны свариваться в стационарных условиях.

Рельсовые плети для бесстыкового пути сваривают из рельсов, пропустивших одинаковый тоннаж с разницей до 50 млн т брутто, одной группы годности и длиной не менее 7 м. При этом расстояние от места обрезки до ранее сваренного контактным способом (старого) сварного шва должно быть не менее 3 м.

Сварные рельсы длиной 25 м должны иметь не более трех свар — ных стыков для I группы годности, четырех — II и III групп. Рельсы длиной 12,5 м всех групп годности должны иметь не более двух сварных стыков. Длина отдельных кусков рельсов должна быть не менее 3 м в любой части сварного рельса. Концы рельсов с болтовыми отверстиями перед сваркой должны быть обрезаны на длину не менее 600 мм.

Сварные рельсовые плети должны быть прямыми. Допускается равномерная кривизна по головке рельса в горизонтальной и вертикальной плоскостях со стрелой прогиба не более 1/2200, 1/1000 и 1/500 т.е. не более 12, 25 и 50 мм на базовой длине 25 м для сварных рельсов I, II и III групп годности соответственно.

Нормативная длина рельсовых плетей для бесстыкового пути составляет 800 м. Нормативная длина старогодных отремонтированных сварных рельсов для звеньевого пути должна быть 25 и 12,5 м.

Отклонения по длине рельсовых плетей для бесстыкового пути не должны превышать ±30 мм. По согласованию с потребителем допускается изготовление плетей с отклонением по длине не более 1 м. Отклонения по длине 25- и 12,5 метровых, а также укороченных рельсов для кривых не должны превышать ±6 мм. Условная начальная длина рельсовых плетей и рельсов длиной 25 и 12,5 м, а также укороченных рельсов для кривых определяется при температуре рельсов +20 °С. При температуре рельсов, отличающейся от +20 °С, в расчетное условное значение вводят соответствующую поправку.

По концам рельсовых плетей для бесстыкового пути и уравнительных рельсов должно быть просверлено по три болтовых отверстия по схеме, соответствующей данному типу рельсов. В рельсах типов Р75 и Р65 для звеньевого пути допускается сверлить по два болтовых отверстия.

Подаваемые на сварку рельсы очищают от грязи и сортируют по группам годности. Рельсы, имеющие кривизну, перед сваркой правят. Местная кривизна не должна превышать 0,5 мм на длине 1 м.

Торцы готовых рельсов после обрезки должны быть перпендикулярны к продольной оси. Перекос не должен превышать 1 мм при измерении в любом направлении. Обрезку рельсов под сварку можно выполнять пилами или отрезными абразивными кругами. После абразивной резки рельсов сваривать их необходимо только в текущей рабочей смене. В случае прекращения сварки в текущей смене для начала работы необходимо рельсы, отрезанные абразивными кругами, повторно обрезать на длину 20 мм. Отделочную мерную резку рельсов производят только пилами.

Торцы стыкуемых рельсов и контактирующие с зажимами сварочной машины поверхности на длину электродов (зажимных губок) должны быть зачищены до металлического блеска механическим способом. Зачистка должна вестись вдоль рельса . Риски и выхваты на зачищенных поверхностях не допускаются .

Куски старогодных рельсов для сварки должны быть подобраны по износу и накату с расположением рабочих граней головки рельса по одну сторону. В каждой плети рельсы для сварки должны быть скомплектованы рабочей гранью в одну сторону.

Сварка старогодных отремонтированных рельсов должна проводиться контактным стыковым способом на стационарных или передвижных машинах.

При установке свариваемых рельсов торцы совмещают по периметру и выравнивают по вновь формируемой рабочей грани рельсовых плетей. Поверхности катания рельсов должны быть на одном уровне. Несовпадение торцов стыкуемых рельсов должно быть смещено по высоте на подошву, а по ширине головки — в сторону нерабочей грани. При этом несовпадение свариваемых торцов не должно превышать: для рельсов 1-А, I, II групп годности по высоте 1 мм и по ширине головки 2 мм, для рельсов III, III- Т, Ш-И, Ш-ТИ групп годности по высоте 2 мм и по ширине головки 2 мм.

В сварных стыках грат и выдавленный металл должны быть удалены в горячем состоянии (светло-красный цвет) механизированным способом с допуском по профилю +0,7 мм наплавленными, заточенными и подогнанными по профилю рельсов ножами с плюсовым допуском 0,7 мм с образованием ровной срезанной поверхности без рисок и остатков неудаленного металла (выступов) на подошве и головке.

После удаления грата и выдавленного металла проводят термическую и механическую обработку сварных стыков.

Обработанная поверхность сварных стыков рельсов должна быть чистой, без раковин, заусенцев. Поверхность катания и боковые грани головки должны быть прямолинейными. Местные неровности после шлифования для рельсовых плетей — не более +0,3 мм, для рельсов длиной 25 и 12,5 м групп годности ЬА, ЬА-П, I, ЬП, II, П-П — не более +0,5 мм и групп III, Ш-Т, III- И, Ш-ТИ не более +1 мм на длине 1 м. Прогибы вниз (седловины) в сварных стыках бесстыкового пути не допускаются.

Для обеспечения прямолинейности рельсовых плетей и сварных рельсов при местном изгибе до 2 мм на длине 1 м допускается производить правку сварных стыков в горячем состоянии (светло-красный цвет) в вертикальной и горизонтальной плоскостях.

Правку сварных стыков рельсов, прошедших термическую обработку на индукционных установках, можно проводить и в холодном состоянии на передвижном гидравлическом прессе фирмы “Жейсмар” или аналогичном оборудовании для правки в четырех направлениях.

Сварные стыки на рельсах должны быть отмечены белой (голубой) краской в виде полос шириной 20 мм на шейке и верхней части подошвы на расстоянии 100 мм с обеих сторон шва. Каждый сварной стык плети должен иметь порядковый номер (например, 5-195).

Сварные рельсы маркируют следующим образом.

На одном из торцов сварного рельса металлическими клеймами высотой 8—10 мм набивают маркировочные знаки, определяющие группу годности рельсов, год сварки, номер рельса, под которым он записан в шнуровую книгу, номер рельсосварочного предприятия.

На шейке рельса со стороны рабочей грани на расстоянии 1,5 м от левого конца (и дополнительно около каждого 10-го стыка) наносят номер плети, белой краской наносят также знаки, определяющие группу годности, (для рельсов I и II групп типа Р50 и большей массы, кроме того, и пропущенный максимальный тоннаж куска рельса, включенного в данную плеть), и величину грузонапряженности участка, с которого сняты рельсы. Маркировка Т, если она была на рельсе до сварки, восстанавливается. Старая маркировка с буквами Р на шейке рельса, выполненная отправителем, смывается или закрашивается.

В начале и конце каждой рельсовой плети на расстоянии 1,5 м от первого и последнего стыков должна быть разметка, наносимая белой масляной краской на внутренней стороне шейки рельсов.

Маркировка делается в такой последовательности: номер рельсосварочного предприятия, номер плети по проекту, номер по сварочной ведомости (дефектоскопии), правая или левая плеть рельсового пути, длина в метрах.

Пример маркировки на торце рельсов: в верхней части головки (первый ряд), слева рельсы следующих групп годности: 1-А, I, 1-А-П, II, П-П, III, Ш-Т, Ш-П, Ш-И, Ш-ТИ; справа — 98 или 99, или — год сварки. В центральной части головки (второй ряд) 1234 или 25181 — номер сварного рельса по журналу дефектоскопии. В центральной части шейки (третий ряд) — номер РСП.

Для термически упрочненных рельсов групп годности 1-А, I, I-А-П около цифрового номера сварного рельса дополнительно наносят букву Т. Пример маркировки: I Пр. № 1001 (128) — 801 м, возле каждого стыка: 1 — 128; 31- 128 и т. д.

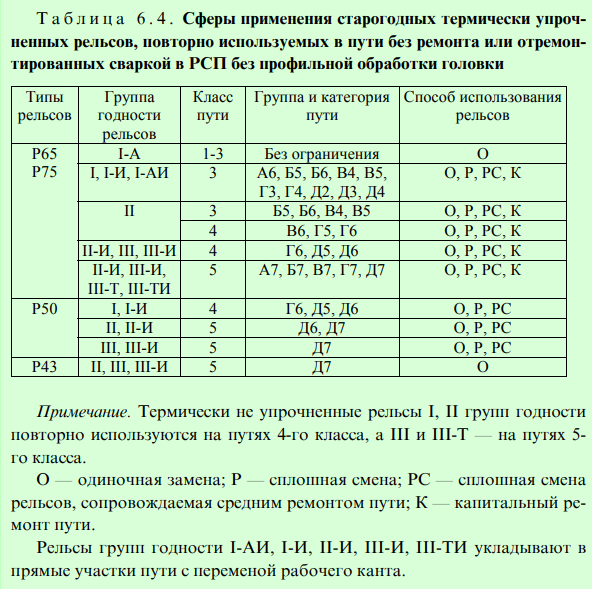

Рельсы старогодные термически упрочненные, повторно используемые без ремонта или отремонтированные сваркой в РСП без профильной отработки головки, укладывают в путь согласно табл. 6.4.

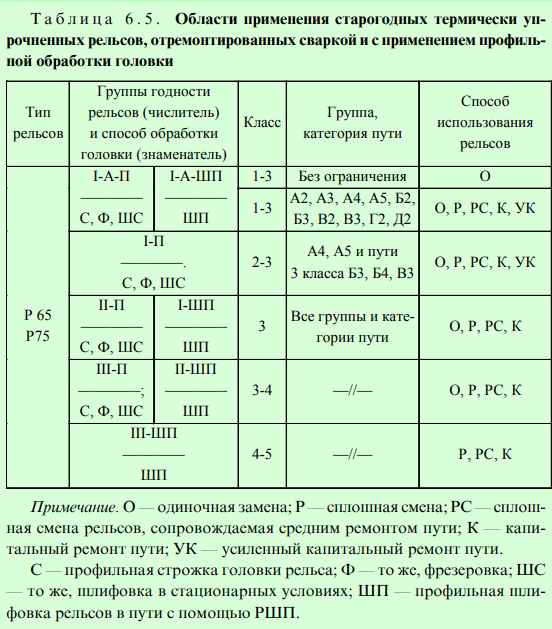

Рельсы старогодные сварные, отремонтированные восстановлением ремонтного профиля головки профильной строжкой, фрезеровкой или шлифовкой, укладывают в путь согласно табл. 6.5.

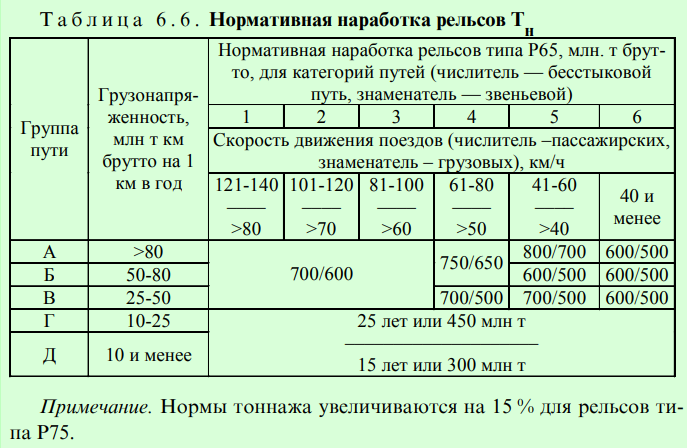

Нормативная наработка рельсов Тн типа Р65 приведена в табл. 6.6.

Непосредственно в пути рельсы свариваются передвижной рельсосварочной машиной (ПРСМ). Для производства работ на звеньевом пути необходима специализированная колонна в составе 48 человек.

После закрытия пути для движения поездов разболчи- вают стыки, частично расшивают путь с оставлением костылей на каждой пятой шпале, снимают противоугоны, обрезают концы рельсов рельсорезными станками, электрической рельсошлифовалкой зачищают до металлического блеска контактные поверхности рельсов для сварки. В непрерывную плеть рельсы сваривают двумя сварочными головками на обеих рельсовых нитях. После сварки грат и выдавленный металл обрубают пневматическими зубилами. Качество сварки проверяют ультразвуковым дефектоскопом.

Нормативная наработка тоннажа для рельсов типа Р50 составляет 300 млн т, Р43 — 200 млн т независимо от конструкции, группы и категории пути.

Нормы уменьшаются на 5% для участков пути с особой интенсивностью движения пассажирских и пригородных поездов (100 и более поездов по одному пути), на линиях с движением пассажирских поездов со скоростями более 120 км/ч, при невыполнении периодической шлифовки рельсов в период между усиленными капитальными ремонтами пути или сменой рельсов, на участках применения рекуперативного торможения (для групп путей А, Б, В), на участках, где средняя осевая нагрузка превышает 170 кН (при установленной скорости движения более 60 км/ч). При совпадении нескольких понижающих факторов норма уменьшается в сумме не более чем на 15 %.

Для участков пути с неупрочненными рельсами нормы уменьшаются: на участках со скоростями до 80 км/ч на 30 %, более 80 км/ч — на 50 %.

Вслед за сваркой рельсорезными станками распиливают плети на рельсы длиной 25 м. Затем расшивают оставшиеся костыли, кантуют рельсы, рельсошлифовалками обрабатывают сварные стыки по всему периметру, сверлят болтовые отверстия, сболчивают стыки, пришивают сваренные рельсы к шпалам с установкой пластинок-закрепителей и закрепляют путь противоугонами.

После выправки пути и частичной подбивки шпал все работы заканчивают, рельсосварочную машину убирают и путь открывают для движения поездов и маневровой работы.

Кроме электроконтактного способа сварки рельсов находят применение газопрессовая и термитная сварка.

Газопрессовая сварка обеспечивает соединение рельсов при температуре ниже точки плавления металла. В этом случае очищают концы рельсов, проверяют правильность сборки стыка, совпадение рабочих граней и отсутствие угла; концы рельсов зажимают гидравлическим прессом. Затем нагревают рельсы до температуры 1200 °С системой многопламенных газовых горелок с одновременным сжатием концов с силой 100—130 кН до получения осадки заданной величины (около 20 мм). Для этого применяют универсальные газопрессовые станки.

Алюминотермитная сварка рельсов основана на использовании тепла, выделяющегося при горении термита, состоящего из порошкообразного алюминия и железной окалины. При этом алюминий горит не за счет кислорода воздуха, а за счет кислорода, содержащегося в окалине железа. Термит состоит из смеси 22 весовых частей алюминия и 78 весовых частей окалины. В результате химической реакции образуются чистое железо и глинозем (шлак). При этом выделяется большое количество тепла; железо и шлак получаются в жидком виде при температуре, близкой к 3000 °С; шлак как более легкий располагается сверху.

Ремонт сбитых рельсовых концов наплавкой проводится без изъятия рельсов из пути.

Применяется преимущественно электродуговой способ наплавки, более экономичный, чем газопламенный. При наплавке материалом электрода восполняются износ и расплющивание на конце рельса.

Наплавка металла на концах рельсов выполняется в соответствии со специальными техническими условиями. Наплавленные места обрабатывают шлифовальными станками для получения ровной поверхности. Правильность шлифовки проверяют металлической линейкой длиной 1 м, которую накладывают ребром на головки рельсов.

Наплавлять рельсовые концы разрешается при температуре окружающей среды не ниже -10 °С; при этом при температуре ниже +5 °С концы рельсов предварительно подогревают до температуры 200—300 °С.

Для массовой наплавки применяют передвижные установки на базе грузовой автодрезины или дизельного трактора, имеющего одноосную прицепную тележку, крытую тентом. Такая установка имеет электростанцию, сварочный трансформатор и электрошли- фовалку. Наплавочная колонна, имеющая 4 наплавочных агрегата, обеспечивает ежегодную наплавку до 170 км пути.

Профильная обработка головки рельсов. На отечественных железных дорогах внедряются разные технологии, увеличивающие сроки службы рельсов:

- дозированная лубрикация, применение которой позволяет в 2-4 раза уменьшить интенсивность бокового износа в кривых малых радиусов;

- перекладка рельсов со сменой рабочего канта, позволяющая включить в работу на износ другую сторону головки рельса;

- профильная шлифовка, выравнивающая поверхность рельса и придающая новое (ремонтное) очертание головке, при котором разгружается та зона рабочей выкружки головки рельса, где возникают дефекты контактно-усталостного происхождения.

Сроки службы рельсов в пути определяются размерами наработки тоннажа до момента, когда по условиям безопасности движения или по технико-экономическим показателям необходимо проводить их сплошную замену.

Сроки службы определяются: в кривых К = 250—650 м — как правило, боковым и приведенным износом рельсов; на прямых участках пути и кривых К > 650 м — интенсивностью нарастания их одиночного выхода по дефектам.

Для продления сроков службы рельсов в кривых К < 650 м применяют лубрикацию, которая снижает коэффициент трения в 3-4 раза и более.

После достижения бокового износа головки 15—18 мм рельсы могут быть переложены со сменой рабочего канта . Для возможности их полноценной эксплуатации проводится профильная шлифовка с удалением поверхностных дефектов, волнообразного износа, наплывов.

Профильная шлифовка рельсов может применяться независимо от других способов продления сроков службы рельсов.

Для профильной обработки головки рельсов применяют специальные РШП и тележки.

На железных дорогах РФ применяются РШП с активными рабочими органами: фирмы 8репо 1п1егпайопа1 со 112 абразивными головками; КРШ БМЗ с 96 абразивными головками; совместного производства фирмы 8репо 1п1егпайопа1 и Калужского завода “Рем- путьмаш” с 48 абразивными головками; шлифовальные машины производства фирмы 8репо 1п1егпайопа1 с 28,16 и 4 абразивными головками.

Опыт эксплуатации РШП показал, что поезда с 96 и 112 абразивными головками целесообразно использовать на магистральных линиях, на участках длиной 600 м и более в прямых участках пути и кривых радиусом более 800 м. Поезда с 48 абразивными головками — на магистральных линиях, на участках длиной более 300 м, в прямых и кривых радиусом более 600 м. В кривых радиусом менее 600 м, на пригородных линиях и на магистральных линиях длиной менее 300 м целесообразно использовать РШП с 28 абразивными головками, а на коротких вставках главных путей на станциях (между стрелочными переводами и пр.) и на отдельных участках длиной менее 100 м на перегонах — РШП с 16 абразивными головками. Для шлифовки стрелочных переводов наиболее эффективно использование РШП с 4 абразивными головками.

РШП с активными рабочими органами при обработке головок рельсов в пути могут:

- выравнивать поверхность головки рельса вдоль пути, ликвидируя (или существенно уменьшая) волнистость рельса, которая образовалась на заводе при прокатке или получилась за счет волнообразного износа в процессе эксплуатации;

- изменять геометрическое очертание сечения головки рельса, удаляя поверхностные дефекты, а также образуя заданную форму головки рельса, обеспечивающую наилучшие условия его взаимодействия с колесами подвижного состава.

Во многих случаях РШП выполняют параллельно обе операции : оформляют головку по заданному ремонтным профилем очертанию и одновременно выравнивают поверхность рельса, ликвидируя “волнистость”.

Каждая секция РШП, как правило, состоит из 5 вагонов и является автономной самоходной единицей.

В каждую секцию входят: вагон с теплоэнергетической установкой; три шлифовальных вагона, под каждым из которых установлены две рельсошлифовальные тележки; головной вагон РШП, где размещен пульт управления, а под рамой установлены две измерительные тележки, позволяющие оценивать состояние рельсов до и после шлифовки. В некоторых модификациях РШП под рамой головного вагона, помимо измерительной, также устанавливается одна рельсошлифовальная тележка.

Каждая рельсошлифовальная тележка содержит 4 рельсошлифовальные головки на каждую рельсовую нить. Шлифовальные головки установлены попарно на поворотных люльках. Непосредственными рабочими органами являются шлифовальные головки.

В целях увеличения производительности две указанные выше секции РШП объединяются и после их сцепки получается 10-вагонный рельсошлифовальный комплекс.

В соответствии с классификацией дефектов рельсов НТД/ЦП-2- 93 неровности подразделяются: на короткие (30—250 мм) риф — л и (деф. 49) и длинные (250—1500 мм) волны (деф. 40). Эти короткие и длинные неровности являются периодическими, т.е. повторяющимися через относительно равные отрезки пути.

Кроме того, на поверхности катания головки рельсов встречаются и одиночные неровности : дефекты 41.1-2 и 43 (смятие в стыке или вне стыка из-за недостаточной прочности металла) и дефект 46.3 (смятие в зоне сварного стыка).

В Указаниях по эксплуатации рельсов, имеющих волнообразные деформации головки рельсов (деф. 40), записано:

“Рельсы с глубиной волны более 1 мм при измерении на базе 1 м, являются дефектными и подлежат шлифовке рельсошлифовальным поездом с периодичностью по утвержденному графику.

До проведения шлифовальных работ или плановой замены скорость движения по рельсам с глубиной волны от 1 до 1,5 мм не должна превышать 140 км/ч, от 1,5 до 2,0 мм — 100 км/ч, от 2 до 3 мм — 70 км/ч”.

Для удаления волнообразного износа требуется 3-4 и более рабочих проходов РШП. Для рельсов, имеющих наработку тоннажа более 130—150 млн т брутто, у которых имеют место значительный волнообразный износ и усталостные повреждения в зоне рабочего канта, рекомендуется профильную шлифовку начинать с удаления волнообразных неровностей.

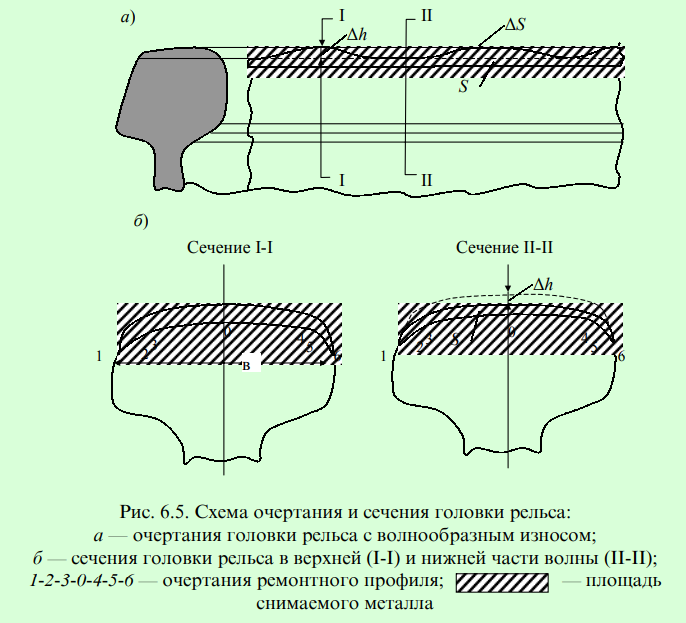

На рис. 6.5, а приводится схема очертания головки рельса при наличии волнообразного износа; на рис. 6.5, б — сечение головки рельса в верхней части “волны” (1-1) и в ее нижней части 8 (11-11), а также очертание симметричного ремонтного профиля 1-2-3-0-4-5-6.

При шлифовке рельсов изменение глубины неровностей происходит постепенно, сокращаясь по мере их выравнивания, т.к. при одном и том же удалении металла толщина съема уменьшается по мере удаления от верха волны (см. рис. 6.5, а).

Опыт работы рельсошлифовального поезда СПЕНО с рабочей скоростью около 4 км/ч при удалении волнообразных неровностей глубиной до 1 мм показал, что при первом проходе глубина съема металла в среднем составила 0,120 мм, при втором — 0,105 мм, при третьем — 0,090 мм.

Очередную профилактическую шлифовку целесообразно планировать при достижении следующих размеров волнообразного износа при базе измерения 1,0 м и максимальной скорости движения поездов: V = 200 км/ч — 0,30 мм; V = 160 км/ч — 0,50 мм; Vтах = 140 км/ч — 0,70 мм.

По мере выполнения очередных шлифовок происходит понижение высоты головки рельсов, предельное значение которого определяется условиями взаимодействия колеса (с наибольшим его прокатом), рельса (при максимальном вертикальном износе) и стыковой накладки, верха которой не должен касаться гребень колеса.

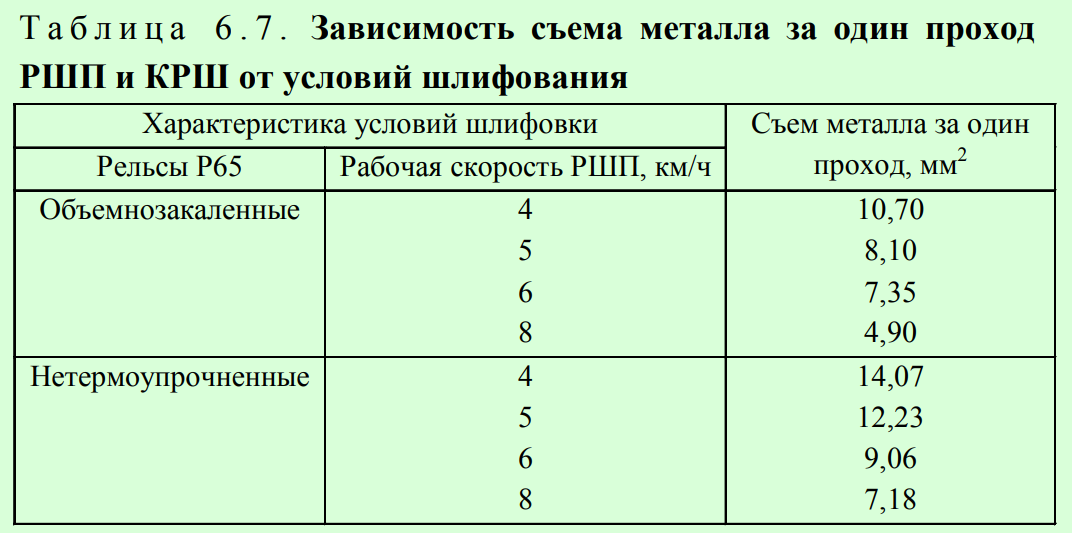

В табл. 6.7 приведены зависимости съёма металла за один проход РШП СПЕНО и КРШ от условий шлифовки рельсов.

Таким образом, профильная шлифовка рельсов является технологической операцией, которая применяется при обработке головок новых рельсов после укладки их в путь, с целью ликвидации волнообразного износа, текущей профилактики рельсов и при комплексном оздоровлении головки после перекладки рельсов с заменой и без замены рабочего канта.

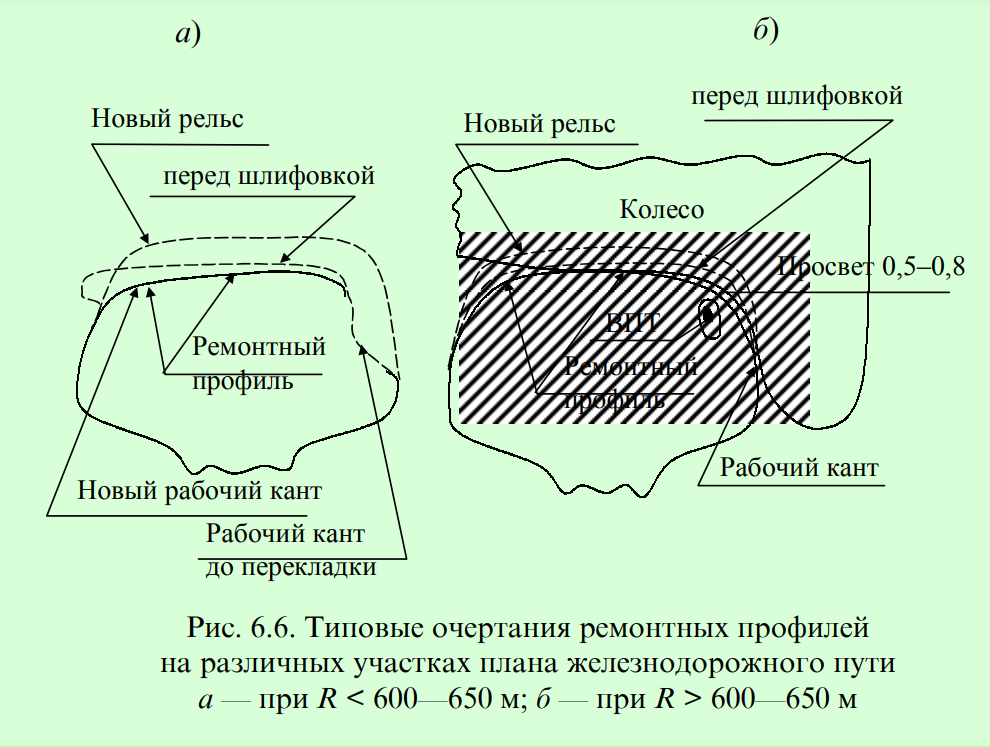

При R > 600—650 м перекладка рельсов со сменой рабочего канта, как правило, не производится, т.к. при недостаточной интенсивности бокового износа после наработки 130—150 млн т в зоне рабочего канта на глубине 3—6 мм появляются усталостные повреждения металла в виде внутренних продольных микротрещин (ВПТ). После перекладки, оказавшись в растянутой зоне, ВПТ могут развиваться с непредсказуемыми последствиями.

Ремонтные профили для таких рельсов предусматривают образование двухточечного контакта в зоне рабочей выкружки головки рельса с “просветом” между колесом и рельсом 0,5—0,8 мм и разгрузкой того участка поверхности головки, под которым располагается металл, имеющий усталостные дефекты (рис. 6.6).

В кривых R < 600—650 м высокая интенсивность бокового износа рабочего канта головки рельса практически исключает образование внутри головки ВПТ и перекладка рельсов со сменой канта разрешается.

В этом случае профильной обработке РШП после перекладки подвергается бывший нерабочий кант, который теперь стал рабочим.

Под выкружкой ВПТ отсутствуют, и их появление может иметь место только после наработки новых 130—150 млн т брутто. Ремонтный профиль в зоне нового рабочего канта может повторить типовые очертания выкружки, удаляя наплывы металла, волнообразные неровности и мелкие дефекты (см. рис. 6.6, а).

При очередной профилактической шлифовке, которая проводится после наработки 30—55 млн т брутто и является необходимой для ликвидации вновь возникающего волнообразного износа, целесообразно образовать ремонтный профиль с “двухточечным контактом” колеса и рельса (см. рис. 6.6, б).

Работы по шлифованию рельсов проводятся в специально выделенное для этой цели “окно” или под прикрытием “окна”, предоставленного для других работ. От продолжительности “окна” существенно зависит производительность работ по шлифовке, объем выполняемых работ и их стоимость.

Обычно используются 2—4 — часовые “окна”.

Участок, предназначенный для профильной шлифовки, должен быть подготовлен к пропуску РШП: железнодорожный путь не должен иметь отступлений в плане и профиле выше третьей степени, должны быть подтянуты стыковые и клеммные болты, закреплены противоугоны, на звеньевом пути с деревянными шпалами добиты костыли, выключены путевые рельсосмазывате- ли, сняты настилы переездов и переходов.

Сварные стыки не должны иметь неровности более 1,0 мм на длине 1 м при максимальной скорости 140 км/ч и менее; и не более 0,5 мм на длине 1 м при максимальной скорости более 140 км/ч.

После окончания работ РШП профиль рельсов должен соответствовать проектному ремонтному профилю , принятому в соответствии с заказом службы пути для конкретных условий эксплуатации. Отклонения от проектного ремонтного профиля не должны быть более 0,1 мм на поверхности осевой линии профиля и 0,15 мм на боковой рабочей выкружке.

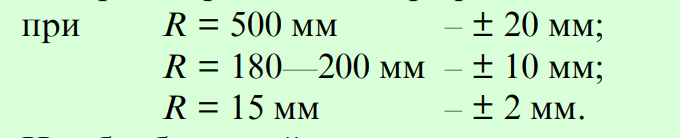

Отклонения размеров и допусков радиусов коробовой кривой ремонтных профилей не должны превышать:

На обработанной поверхности катания рельсов не должно быть трещин, задиров металла, продольных рисок глубиной более 0,03 мм, местных “прижогов” металла и других поверхностных дефектов. В случае их обнаружения принимаются меры к устранению неисправностей с помощью РШП, приводящих к появлению дефектов, и производится дополнительная шлифовка рельсов для устранения указанных дефектов.

Таким образом, периодическая профильная шлифовка рельсов, лежащих в пути, снимает поверхностные дефекты в структуре металла и препятствует развитию трещин в глубину головки, обеспечивая тем самым продление сроков службы рельсов на 30—40 %, уменьшает опасность появления остродефектных рельсов и улучшает условия их обнаружения с помощью мобильных дефектоскопных средств.

Для измерения непрерывных коротких неровностей глубиной до 3,0 мм и длиной от 0,03 м до 1,0 м (дефекты 40 и 49 — волнообразные неровности и рифли; дефекты 46.3 — седловины в зоне сварных стыков; дефекты 14 — пробоксовины согласно НТД 32/ЦП 293) применяются специальные тележки.

Тележка предназначена для периодического текущего контроля и оценки состояния поверхности катания головки рельсов главных и приемо-отправочных путей, а также путей, которые не обслуживаются вагоном-путеизмерителем.

Тележка предназначена также для контроля качества работы рельсошлифовальных поездов и оборудования.

Для повторного использования рельсов на путях 2-го класса со средней грузонапряженностью производится их обработка на специальных фрезерных станках в стационарных условиях.