Снятые при капитальных путевых работах деревянные шпалы и переводные брусья должны быть обследованы и рассортированы на годные для укладки в путь без ремонта, подлежащие ремонту и негодные для повторного использования в пути с соответствующей маркировкой.

На производственной базе ПМС проводится маркировка изъятых из пути деревянных шпал и переводных брусьев с их сортировкой на категории.

Первая категория — шпалы и брусья, годные к укладке в путь без ремонта, у которых нет загнивания древесины, разработки отверстий для прикрепителей, сквозных расколов по пластам и на торцах, износа древесины под подкладками более 5 мм.

Такие шпалы и брусья маркируют одной вертикальной полосой мелом на торце.

Вторая категория — шпалы, переводные брусья, пригодные к укладке в путь после ремонта.

Эти шпалы и брусья имеют следующие степени развития дефектов:

- продольные трещины с обнаженной непропитанной древесиной длиной более 0,5 м, раскрытием более 5 мм, кроме сквозного раскола;

- расколы на торцах по всей толщине шпалы длиной по верхней пласти от 0,3 м до 2/3 длины шпалы или 1/2 длины бруса, не заходящие под подкладки;

- износ древесины под подкладками (в том числе в сочетании с гнилью) на глубину для шпал I типа от 20 до 40 мм, II и III типов — от 10 до 30 мм; для брусьев I типа — от 20 до 30 мм, II и III типов — от 10 до 30 мм;

- разработанные отверстия для прикрепителей в сочетании с гнилью от 20 до 30 мм — костыльные, от 25 до 40 мм — шурупные; допускается смещение подкладок до 5 мм;

- гниль древесины на верхней пласти и в зоне подкладок глубиной для шпал I типа — от 20 до 40 мм (брусьев I типа — от 20 до 30 мм), для шпал и брусьев II типа — от 10 до 30 мм, для шпал III типа — от 10 до 20 мм (брусьев III типа — от 10 до 30 мм); длиной для шпал и брусьев от 0,3 до 1,0 м;

- выколы кусков древесины между трещинами, не нарушающие работу промежуточных скреплений, длиной до 2/3 длины шпалы и 1/2 длины бруса;

- поперечные изломы в зоне между торцом шпалы (бруса) и подкладкой на одиночной шпале (брусе);

- загнивание торцов шпал и брусьев суммарной длиной 0,25 м.

Шпалы и брусья этой категории маркируют меловым крестом на торце.

Третья категория — шпалы и брусья, не годные для ремонта и повторной укладки в путь, т.е. такие, у которых дефекты развились более, чем это допустимо для второй категории.

Такие шпалы и брусья не маркируются и подлежат утилизации.

Изымаемые из пути дефектные мостовые брусья повторному использованию не подлежат.

Учет старогодных деревянных шпал, переводных и мостовых брусьев на производственных базах ведется в специальных журналах с указанием их количества по результатам сортировки.

Механизированные шпалоремонтные мастерс — кие, создаваемые на производственных базах ПМС или на территории шпалопропиточных заводов (ШПЗ), могут быть трех типов:

- стационарные, размещенные на постоянном фундаменте в специально построенном обогреваемом помещении;

- мастерские, построенные из сборных конструкций в крытом помещении;

- передвижные, смонтированные на железнодорожной платформе.

На рис. 6.7 представлена схема сборно-разборной шпалоремонтной мастерской производительностью 420 шпал в смену, в которой ремонт шпал осуществляется поточно-индустриальным методом. Длина поточной линии 47,3 м, в одну смену работают 17 человек.

Технологический процесс ремонта шпал заключается в следующем: со склада шпалы подаются краном на рольганг; их проверяют дефектоскопом для выявления и удаления костылей с отломанной головкой. Затем с поверхности шпалы удаляют грязь и песок и тщательно прочищают трещины. После этого зарубочным станком вырезают поврежденную древесину на глубину в зависимости от степени ее повреждения. Обработанную таким образом шпалу подают сначала на станок, где устанавливают стяжные деревянные или металлические винты, а затем на сверлильный станок, где в шпале просверливают отверстия. В просверленные отверстия гидропрессом запрессовывают втулки, и шпала подается в специальную ванну для покрытия ее гидроизоляцией, а затем поярольгангу — в ящик-сборник, откуда автопогрузчиком (после накопления) шпалы убирают в штабель.

Путевые машинные станции и дистанции пути, не имеющие возможности направить изъятые из пути и подлежащие ремонту шпалы в шпалоремонтные мастерские, организуют на местах специализированные пункты по их ремонту. В этом случае предусматриваются: удаление из шпал сломанных костылей и шурупов; очистка поверхности шпал и имеющихся в них трещин; постановка пропитанных пробок в старые костыльные или шурупные отверстия; удаление изношенной древесины в местах укладки подкладок; ан- тисептирование трещин и зачищенных мест; сжатие сквозных по торцу трещин и обвязка проволокой диаметром 6—7 мм, металлической полосой или постановка металлических болтов.

Отремонтированные в шпалоремонтных мастерских или специализированных пунктах деревянные шпалы и переводные брусья должны удовлетворять следующим требованиям: не иметь видимых признаков гнили; старые костыльные и шурупные отверстия должны быть заделаны пробками или в них поставлены втулки; концы шпал и переводных брусьев укреплены от растрескивания деревянными винтами, металлическими болтами, проволокой или скобами; вся обнаженная непропитанная древесина (трещины и зачищенные места) обработана антисептической пастой или выполнена допропитка маслянистыми антисептическими средствами автоклавным способом под давлением.

Деревянные шпалы и переводные брусья после ремонта в механизированных шпалоремонтных мастерских и специализированных пунктах должны быть рассортированы на три группы для укладки:

первая группа — в главные, приемоотправочные и прочие пути 1—3-го классов. Толщина деревянных шпал и переводных брусьев в месте зарубки составляет не менее 140 мм, концы втулок не выходят на нижнюю пласть, отсутствуют сквозные расколы одновременно на обоих торцах, нет гнили;

вторая группа — во все пути 3-4-го классов. Толщина деревянных шпал и переводных брусьев в месте зарубки — не менее 130 мм, концы втулок не выходят на нижнюю постель, отсутствует загнивание торцов;

третья группа — в любые пути 5-го класса, в том числе в станционные, подъездные и прочие пути. К этой группе относятся отремонтированные деревянные шпалы и переводные брусья, не вошедшие в первую и вторую группы, с толщиной в месте зарубки не менее 120 мм.

Ремонт шпал и брусьев, лежащих в пути, в основном, производится при текущем его содержании. Деревянные шпалы и брусья назначает к

ремонту дорожный мастер. К требующим ремонта без изъятия из пути относятся шпалы и брусья, имеющие следующие дефекты:

- продольные трещины с обнаженной непропитанной древесиной длиной по верхней пласти до 0,5 м, раскрытием до 5 мм;

- сквозные расколы на торцах по всей толщине длиной на пластях до 0,3 м;

- износ древесины под подкладками (в том числе в сочетании с гнилью) на глубину до 20 мм для шпал I типа и до 10 мм для шпал II и III типов;

- разработанные отверстия для прикрепителей в сочетании с гнилью до 20 мм (костыльные) или до 25 мм (шурупные);

- гниль древесины на верхней пласти и в зоне подкладок глубиной до 20 мм для шпал I типа и до 10 мм шпал II и III типов, длиной до 0,3 м;

- выколы кусков древесины между трещинами, не нарушающие работу скреплений длиной до 0,3 м и глубиной до 20 мм.

В состав работ включаются:

- удаление изношенной древесины с зачисткой заусенцев и антисептирование зачищенных мест;

- постановка во время перешивок пути пластинок-закрепителей при костыльном скреплении и втулок — при шурупном;

- антисептирование отверстий от прикрепителей и трещин на верхней пласти;

- установка П-образных скоб в количестве не менее 6 штук на расстоянии 40 мм от нижней пласти на торце.

Пластинки-закрепители следует изготавливать из твердых пород древесины — березы, бука или дуба и пропитывать их смесью каменноугольного масла (50 %) с битумом (50 %). Допускается пропитка их фтористым натрием.

Ширина пластинок-закрепителей должна быть 14—15 мм, высота 110 мм, толщина должна превышать величину сдвижки при перешивке колеи на 1—2 мм, но быть не более 6 мм.

Место работ по ремонту шпал и брусьев в пути ограждают сигнальными знаками ”С”. Работа проводится специализированным звеном из двух монтеров пути под руководством бригадира. Первый монтер очищает шпалу скребком и зачищает имеющиеся на ней заусенцы. Второй очищает от грязи до максимально возможной глубины трещины шириной 3—4 мм и более при помощи стальной проволоки с расплющенным концом и обметает шпалу. Затем оба монтера антисептируют зачищенные места и трещины.

При наличии сквозных трещин в них закладывают мягкую паклю и при помощи стальной проволоки вдавливают ее на глубину 12—13 мм от верхней постели.

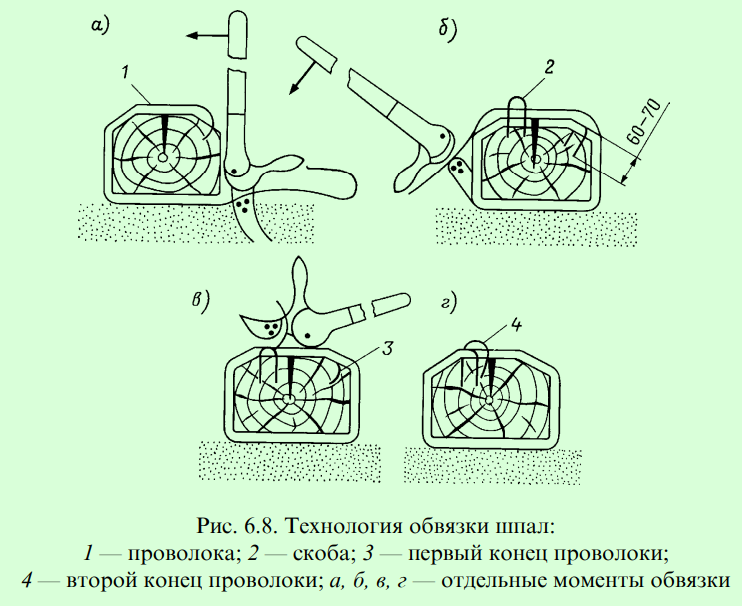

После антисептирования трещины ее заполнят гидроизоляционным материалом, а затем обвязывают концы шпалы. Для обвязки шпал и брусьев применяется проволока диаметром 6—7 мм или полоса сечением не менее 2х20 мм.

При обвязке шпал и брусьев, лежащих на щебеночном балласте, вначале от них отгребают щебень до нижней постели в местах обвязки, затем путевую решетку вывешивают на 8—10 мм для пропуска под шпалой проволоки или полосы. В этом случае металлическим зубом прокалывают балласт под шпалой и в образовавшееся отверстие пропускают обвязочный материал. Сжатие трещин и обвязка концов шпал проводятся при помощи лапы-сжима.

Технология обвязки шпал показана на рис. 6.8.

Шпалы и брусья с незначительными по торцу трещинами на верхней постели, не доходящими до костыльных отверстий, укрепляют от дальнейшего растрескивания постановкой деревянных винтов. Винты устанавливают под углом 10° к нижней постели шпал и брусьев.

Шпалы и брусья, имеющие сквозные трещины по торцу, могут укрепляться металлическими болтами, изготовляемыми из круглой стали диаметром 12—14 мм, длиной 260—300 мм. Технологический процесс укрепления шпал и брусьев металлическими болтами такой же, как и при их обвязке, только после расчистки трещин от грязи просверливают сквозные отверстия диаметром, равным диаметру болта, с боковой поверхности шпалы или бруса под углом 10° к постели шпалы. После антисептирования отверстия шпалу сжимают ручным или гидравлическим сжимом, в отверстие устанавливают болт, на его нарезной конец надевают шайбу и болт закрепляют гайкой. Затем сжим снимают и нанесенную на шпалу пасту покрывают гидроизоляционным лаком. Шпальные ящики заполняют балластом.

Ремонт в пути железобетонных шпал заключается в заделке отколов, продольных и поперечных трещин.

Наиболее эффективными при ремонте оказались полимерцемен- тные покрытия на основе поливинилацетатной эмульсии и синтетических латексов (искусственный каучук).

Отколы бетона на шпалах, а также трещины шириной более 1 мм можно заделывать цементно-песчаным раствором с добавкой поливинилацетатной эмульсии.

Для приготовления раствора берут 10 весовых частей цемента марки не ниже 500, от 5 до 25 весовых частей песка (среднезернистого, промытого и просеянного через сито с отверстиями диаметром 3 мм) и 2—3 весовые части эмульсии с содержанием 50 % воды. Воды необходимо 4—4,5 л на 10 кг цемента для получения пластичного раствора.

Для заделки небольших повреждений можно применять более жирный раствор, в состав которого входят 10 весовых частей цемента, 5—15 весовых частей песка; при больших повреждениях на 10 весовых частей цемента берут 15—25 весовых частей песка.

Для заделки трещин шириной более 1 мм применяют полимер- цементное тесто, состоящее из 10 весовых частей цемента, 2 весовых частей эмульсии и воды в количестве 20—30 % веса цемента.

При отсутствии полимерных эмульсий могут быть использованы обычные цементно-песчаные растворы и цементное тесто.

Мелкие трещины (до 0,5—0,8 мм) можно заделывать полимер- цементными красками, в состав которых должны входить цемент, эмульсия или латекс: 10—20 % массы цемента и воды 40—55 % от общей массы цемента и эмульсии.

Перед нанесением на шпалу раствора (теста или краски) ее поверхность тщательно очищают металлической щеткой, зубилом или скребком до плотного бетона; трещины с шириной раскрытия более 1 мм разделывают зубилом клинообразно на глубину до 10 мм. Расчищенные места перед заделкой промывают водой, промазывают цементным молоком или смачивают 10 %-м водным раствором полимера. Затем полимерцементный раствор наносят на шпалу, посыпают сухим цементом и заглаживают. При температуре выше 25 °С заделанные места увлажняют. Полимерцементные краски наносят в два слоя, причем второй слой наносят через 1—2 ч после первого.

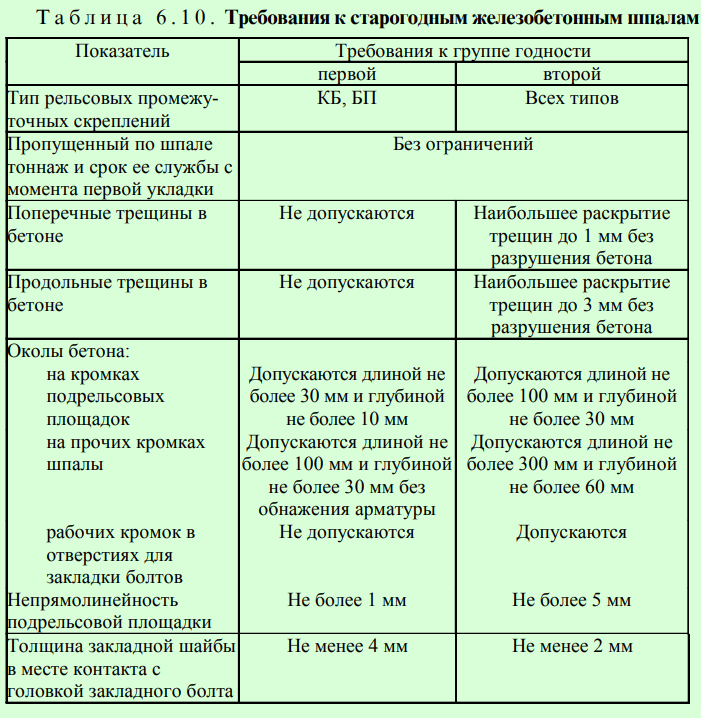

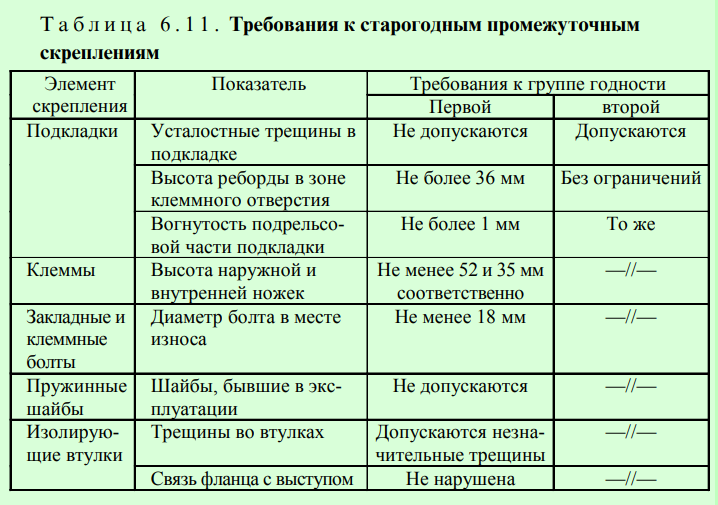

Железобетонные шпалы и старогодные промежуточные скрепления для повторной укладки в путь должны соответствовать требованиям, приведенным соответственно в табл. 6.10 и 6.11.