Перед заменой отслужившего свой срок стрелочного перевода с целью определения возможности его дальнейшего использования необходимы осмотр всего перевода, измерение износа рамных рельсов, остряков и крестовин, а также проверка их дефектоскопом.

Осмотр, обмер, дефектоскопирование и маркировку должен проводить дорожный мастер, бригадир пути, оператор дефектоскопа или другой работник, назначенный начальником дистанция пути.

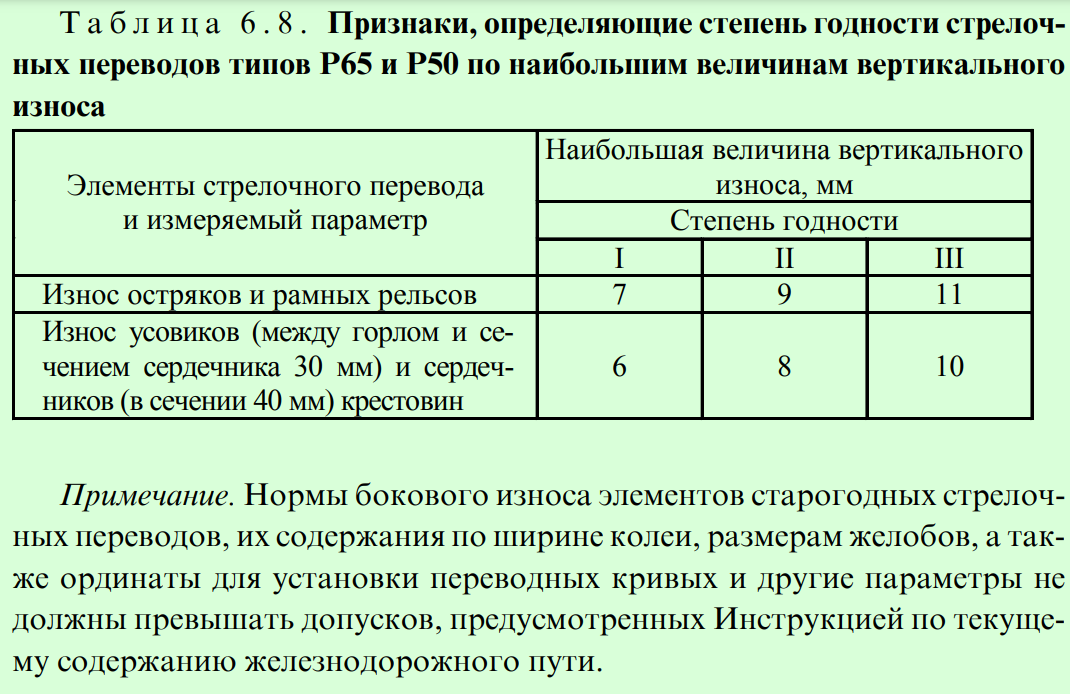

Старогодные стрелочные переводы делятся на I, II и III степени годности и предназначаются для железнодорожных путей соответствующих категорий, групп и классов.

Старогодные стрелочные переводы в зависимости от степени годности не должны иметь износ основных элементов, превышающий величины, приведенные в табл. 6.8.

Старогодные стрелочные переводы не должны иметь остродефектных элементов. Дефектность и остродефектность элементов старогодных стрелочных переводов определяется НТД / ЦП -1, НТД/ЦП-2-93 и НТД/ЦП-3-93 и дополнениями к ним.

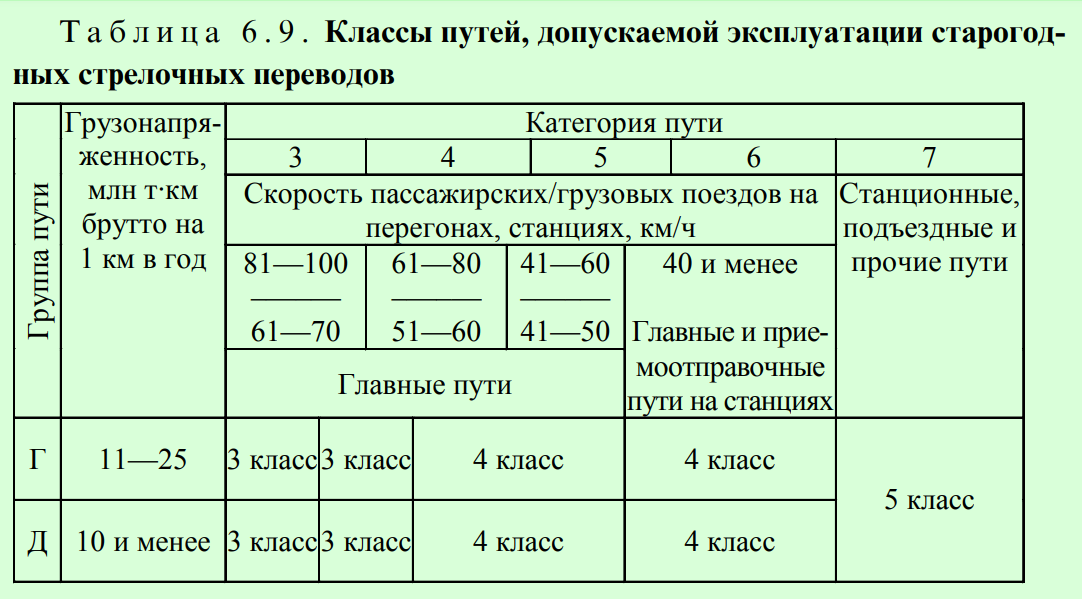

Классы путей, где допускается эксплуатация старогодных стрелочных переводов, приведены в табл. 6.9.

Старогодные стрелочные переводы могут применяться: для замены дефектных стрелочных переводов и пополнения покиломет- рового запаса; для усиления стрелочного хозяйства; при строительстве новых малодеятельных железнодорожных линий, станционных, подъездных путей.

Для комплектования стрелочных переводов могут быть использованы отремонтированные элементы и сваренные рельсы.

Технические условия допускают ремонт (восстановление) наплавкой и механической обработкой изношенных опорных поверхностей подушек стрелочных башмаков; привалочных плоскостей стальных вкладышей; рабочих поверхностей упорных накладок; отверстий в башмаках, подкладках, мостиках, упорках; опорных поверхностей шипов стальных клемм и упорок; выколов в торце головки корня остряков, рамных рельсов, рельсовых усовиков, рельсов соединительных путей, ходовых рельсов при контррельсах, оголовке заднего торца сердечника.

Допускается дополнительная механическая обработка рабочих граней остряка от острия до его сечения 20 мм для устранения недопустимого взаимного положения головок остряка и рамного рельса.

Технические условия допускают устранение неровностей и выкрошиваний механической обработкой на рабочих поверхностях остряков и рамных рельсов; литой и рельсовой частях усовиков; рабочей поверхности сердечника.

Отремонтированные остряки и крестовины должны соответствовать требованиям нормативных документов.

Наплавка крестовин выполняется непосредственно в пути элек- тродуговым способом.

Разрешается наплавка крестовин, имеющих вертикальный износ в сечении сердечника 40 мм не более 4,5 мм на главных путях, 6,5 мм на приемоотправочных и 8,5 мм на прочих станционных путях. Для сборнорельсовых крестовин допускаемый износ принят 4 мм. Наплавка не допускается, если крестовины имеют износ выше нормы, трещины, которые нельзя устранить шлифовкой, отколы.

Крестовины наплавляют как переменным, так и постоянным током 120—140 А. Часть крестовины, подлежащую наплавке (сердечник и наиболее изношенную часть усовиков), очищают стальной щеткой от грязи и масла. Здесь же снимают шлифовальным кругом металл на глубину не менее 1,5 мм.

Одним из способов продления сроков службы крестовин является упрочнение поверхностей сердечника и изнашиваемой части усовиков крестовины методом науглероживания, разработанным в Российском государственном открытом техническом университете путей сообщения (РГОТУПС).

Этим методом производится первичное и повторное упрочнение острых и тупых крестовин всех типов и марок и литых с сердечником из высокомарганцовистой стали после их обкатки в процессе эксплуатации и пропуска по ним 5—10 млн т брутто груза.

При подготовке крестовины к упрочнению необходимо осмотреть ее и в случае обнаружения наружных дефектов устранить их вышлифовкой с плавным переходом к поверхности катания.

Поверхности крестовин, подлежащих упрочнению, должны быть очищены от грязи, масла и следов коррозии и зачищены до металлического блеска.

Необходимо полностью удалить наплывы (накаты) металла с рабочих граней усовиков и сердечников и разметить участки упупрочнения в местах интенсивного износа зоны перекатывания крестовины. После удаления наплывов следует проверить обработанные шлифовкой участки крестовины на отсутствие трещин.

Участки поверхности крестовины с наиболее интенсивным износом упрочняют угольным электродом диаметром 6 мм марки- СК.6 отдельными точками (пятнами), в зоне которых металл крестовины расплавляется угольной дугой.

Длительность горения угольной дуги при постановке одного пятна упрочнения должна составлять 2—4 с.

Диаметр пятна упрочнения на поверхности крестовины должен быть 8 мм с допускаемыми отклонениями ±2 мм.

Расстояние между краями соседних точек (пятен) должно быть в пределах 3—8 мм. Допускается не более 3-4 пар пятен упрочнения на каждом усовике и сердечнике при расстоянии между ними не менее 2 мм. Пятна упрочнения целесообразно располагать в шахматном порядке. Не допускается перекрытие одного пятна другим.

Расстояние от края пятна упрочнения до выкружки сердечника и усовика крестовины должно быть в пределах 3—5 мм.

По краям поверхности пятен упрочнения допускаются небольшие возвышения высотой до 0,5—0,7 мм. При большей высоте они вышлифовываются заподлицо с основной поверхностью сердечника или усовика. Допускаются углубления величиной до 1,5 мм в кратерной части пятен упрочнения. Если их глубина превышает эту величину, то углубления устраняются повторным зажиганием дуги на этом месте.

Упрочнение следует выполнять при температуре не ниже -10 °С. Перед повторными упрочнениями поверхностный слой ранее упрочненных участков крестовины не подвергается шлифованию (как это имеет место при восстановлении крестовины наплавкой).

При сплошном срабатывании (исчезновении всех пятен) науглероженных участков поверхности крестовины повторным операциям подвергаются все ранее упрочненные участки крестовины. При этом допускается наличие небольшого количества (до 10—15) следов первичных пятен упрочнения диаметром до 2—4 мм.

При наличии дефектов на поверхности катания усовиков и сердечнике, расположенных за пределами участка поверхности крестовины, подлежащего повторным упрочнениям, их допускается проводить только после исправления дефектного участка наплавкой.

При повторных локальных упрочнениях можно подвергать обработке угольной дугой наряду с зоной максимального износа также и прилегающие к зоне переходные участки, при этом допускается перекрытие пятен первичного упрочнения новыми (повторными) пятнами. Перекрытие старых пятен новыми должно быть полным.

Работами по проведению повторных упрочнений крестовины руководит бригадир пути.

Упрочнение крестовин методом науглероживания должны выполнять квалифицированные электросварщики не ниже 5-го разряда, выдержавшие в квалификационной комиссии под председательством руководителя предприятия испытания на право наплавочных работ, а также обученные технологии науглероживания, с выдачей удостоверения или карточки — вкладыша о допуске к сварочным работам.

Электросварщик и шлифовщик должны иметь квалификационную группу по технике безопасности не ниже второй.

Требования безопасности при выполнении сварочно-наплавочных работ

Сварочные работы должны выполняться сварщиками, выдержавшими испытания в соответствии с Правилами аттестации сварщиков и имеющими удостоверение установленного образца.

К работе по термитной сварке рельсов допускаются сварщики- термисты, имеющие удостоверения на производство работ и допуск к сварочным работам.

Лица, допускаемые к эксплуатации электросварочных машин, должны иметь группу по электробезопасности не ниже второй, подтвержденную удостоверением.

При выполнении сварочных работ сварщики и их подручные должны применять спецодежду и другие средства индивидуальной защиты в зависимости от вида сварки и условий ее применения.

Не допускается проводить сварочные работы вблизи легковоспламеняющихся и огнеопасных материалов, в том числе ближе 5 м от свежеокрашенных мест.

Не допускается хранить на сварочном участке керосин, бензин и другие легковоспламеняющиеся материалы.

Сварочные провода от источника тока до рабочего места сварщика должны быть защищены от механических повреждений. Провода должны подвешиваться на высоте, обеспечивающей безопасность работающих, а при наземной прокладке — пропускаться под рельсами в промежутках между шпалами.

В ненастную погоду сварочные работы должны проводиться под навесами или прикрытиями, обеспечивающими безопасность работ.

Корпус стационарной или передвижной сварочной машины или трансформатора, а также свариваемая деталь должны быть надежно заземлены или занулены во время выполнения сварочных работ.

Наличие жирных или масляных пятен на газосварочном оборудовании и инструменте не допускается. Замерзшие газогенераторы и редукторы должны отогреваться в теплом помещении или горячей водой. Применять для отогревания открытое пламя не допускается.

Не допускается проведение сварочных работ на путях перегонов и станций во время тумана, дождя, снегопада, а также в темное время суток без специального освещения.

Не допускаются ремонт и очистка сварочных машин и другого электрооборудования, находящегося под напряжением.

При обработке сварных швов следует применять исправный абразивный инструмент, прошедший испытания в соответствии с правилами применения абразивных кругов.

При контактно-стыковой сварке рельсов необходимо обеспечивать следующие меры безопасности:

- корпус рельсосварочной машины должен быть надежно заземлен;

- для присоединения заземляющего провода к корпусу машины должен использоваться болт с надписью или условным обозначением “Земля” или металлическая шина, приваренная на видном месте; надежность их крепления должна проверяться сварщиком в начале рабочей смены;

- запрещается последовательное включение в заземляющий проводниковый контур нескольких заземляемых машин с электроприводом;

- один полюс сварочной цепи в машинах для контактной сварки должен быть электрически соединен с корпусом машины, а корпус заземлен;

- стыковые сварочные машины должны быть оборудованы защитными рамами для предохранения обслуживающего персонала от брызг расплавленного металла в процессе оплавления рельсов;

- переключение ступеней сварочного трансформатора стыковой машины должно проводиться только при отключенном контакторе сварочного тока;

- не допускается касание руками стыкуемых рельсов во время зажатия их в губках сварочной машины.

При электродуговой сварке необходимо обеспечить следующие меры безопасности:

- корпус любого источника питания сварочной дуги — сварочного трансформатора, выпрямителя, преобразователя и других — необходимо надежно заземлить;

- установка для ручной сварки должна быть оборудована отключающим аппаратом в цепи присоединения источника сварочного тока к распределительной сети и указателем величины сварочного тока;

- установка для автоматической и полуавтоматической сварки должна быть снабжена устройством для присоединения источника тока к сети, а также приборами для измерения основных электрических величин, характеризующих режим сварки;

- сварочные провода должны иметь неповрежденную изоляцию, соединяться сваркой, пайкой или с помощью соединительных муфт с изолирующей оболочкой;

- места соединений проводов должны быть изолированы;

- запрещается использовать в качестве обратного провода сети заземления металлические конструкции зданий, сооружений и другого технологического оборудования;

- электрододержатели для ручной сварки должны обеспечивать надежное зажатие электродов, запрещается применять самодельные электрододержатели;

- применяемые при дуговой электросварке индивидуальные средства защиты — щитки и маски — должны быть исправными, а оптическая плотность защитных светофильтров должна подбираться в зависимости от мощности сварочной дуги.

- При газосварочных работах необходимо обеспечивать следующие меры безопасности:

- трубопроводы с кислородом должны быть расположены от электропроводки электросварочных машин на расстоянии не менее 0,5 м, а трубопроводы с ацетиленом и другими горючими газами — на расстоянии не менее 1 м;

- запрещается эксплуатировать баллоны, у которых истек срок периодического освидетельствования, а также при отсутствии клейм в установленном месте, при неисправности вентиля, при несоответствии окраски и надписи, предусмотренных действующими правилами;

- перевозка наполненных газом баллонов по фронту работ должна проводиться на рессорных тележках;

- не допускается совместная перевозка баллонов с кислородом и сосудов с горючими веществами;

- в летнее время баллоны с газом должны быть защищены от воздействия прямых солнечных лучей.

При сварочно-наплавочных работах необходимо обеспечивать следующие меры безопасности:

- работы по электродуговой наплавке изношенных крестовин стрелочных переводов, упрочнению крестовин методом поверхностного науглероживания, наплавке изношенных рельсовых концов, приварке рельсовых стыковых соединителей должны проводиться с соблюдением требований Инструкции о порядке производства электродуговой наплавки рельсовых концов, крестовин и приварке стыковых соединителей на перегонах и станциях с электрическими рельсовыми цепями;

- корпус каждого сварочного преобразователя или трансформатора на передвижной тракторной электростанции, корпус прицепного сварочного агрегата должны быть надежно заземлены перед началом работ забивкой в землю металлического стержня длиной 1 м с соединительным проводом, входящих в комплект сварочного оборудования и оснастки;сварочные провода по всей длине должны иметь исправную изоляцию. Места соединений сварочных проводов должны быть надежно изолированы и помещены в резиновые трубки;

- подготовленные к работе сварочные агрегаты, станки, технологическое и транспортное оборудование должны быть размещены и закреплены так, чтобы не нарушался габарит подвижного состава;

- каждый шлифовальный станок и другой применяемый переносной инструмент с электроприводом должен заземляться отдельным проводом от корпуса электродвигателя к вбитому металлическому стержню или через четвертый провод четырехжильного шлангового провода;

- корпус сварочного агрегата, установленного на дрезине или путевой машине, должен быть заземлен на раму дрезины;

- крепление обратного провода сварочной цепи необходимо проводить непосредственно к рельсу или крестовине, где должна вестись электродуговая наплавка или сварка. Конструкция винтового или пружинного зажима обратного провода к изделию должна обеспечивать надежный электрический контакт и исключать возможность искрения и прижога металла рельса при включенном токе в сварочной цепи.

При выполнении работ по сварке рельсов в пути рельсосварочной машиной и термитной сварке должны обеспечиваться следующие меры безопасности:

- работы по сварке рельсов с применением ПРСМ должны проводиться на пути, закрытом для движения поездов;

- перед началом работ корпуса всех механизмов с электроприводом необходимо заземлять на металлическую раму ПРСМ;

- абразивные круги шлифовального и отрезных станков должны быть испытаны и надежно ограждены;

- перед началом работы ПРСМ должны быть приведены в действие тормозные устройства;

- машинист ПРСМ должен находиться в кабине машины и не участвовать в работах, выполняемых сварочной бригадой; ♦ шланговые провода исполнительного электроинструмента должны подключаться к источнику питания через штекерные разъединители и при снятом напряжении;

- при восстановлении рельсовой плети с полным раскреплением концевой части плети обслуживание гидравлического разгоночного прибора при его постановке на рельс, перемещении к уравнительному рельсу и обратно должно проводиться двумя рабочими из состава путейской бригады;

- при восстановлении рельсовой плети с частичным ее раскреплением после сварки последнего замыкающего стыка и укладке изогнутой части плети на подкладки запрещается кому-либо находиться со стороны вогнутого участка плети ближе 1 м;

- после окончания восстановительных работ уборка исполнительного электроинструмента и заземляющих средств должна проводиться только после снятия напряжения с источника энергопитания машины.

Работы по термитной сварке рельсов должны производиться при температуре воздуха не ниже +5 °С объединенной бригадой, в состав которой входит бригада монтеров пути из 3—5 человек, руководимая дорожным мастером, и группа специалистов-сварщиков в составе 2—3 человек. Руководителем объединенной бригады является дорожный мастер, а ответственным за безопасность сварочных работ — руководитель бригады сварщиков.