Сплошная замена рельсов на участках звеньевого и бесстыкового путей с безболтовым или бесподкладочным скреплением проводится в период между усиленными капитальными ремонтами вместе с сопутствующими работами в объеме среднего или подъемочного ремонта пути.

После сплошной замены рельсов надлежит выполнить шлифовку рельсов.

На участках бесстыкового пути со скреплениями типа КБ со шпалами, не имеющими закладной седловидной шайбы, сплошную замену рельсов ведут со снятием путевой решетки, если для обновления узлов промежуточных скреплений требуется изъятие более 30 % шпал. При меньших объемах шпалы заменяют специальными машинизированными комплексами. В путь укладывается решетка (или отдельные шпалы), собранная из материалов в соответствии с требованиями табл. 5.17 в зависимости от класса пути. При этом на путях 1 и 2-го классов должны использоваться старогодные шпалы 1-й группы годности.

1 В соответствии с Техническими условиями на работы по ремонту и планово-предупредительной выправке пути [8].

Основным критерием назначения сплошной замены рель — сов на новые или старогодные является такой же по количеству одиночный выход рельсов, как и при назначении соответственно усиленного капитального или капитального ремонта пути. При этом вид сопутствующих работ, количество элементов скреплений и шпал, требующих замены, определяются по результатам осмотра пути.

Дополнительная сплошная замена рельсов в кривых участках назначается по величине бокового износа их головки, регламентированной Инструкцией по текущему содержанию пути.

Сплошная замена металлических частей стрелочных пере — в о д о в должна совпадать по времени со сплошной заменой рельсов при пропуске по стрелочным переводам не менее 2/3 нормативного тоннажа и наличии негодных брусьев в количестве не менее 2/ 3 от указанных в табл. 5.18.

Рельсы, укладываемые при сплошной замене, должны удовлетворять техническим требованиям, приведенным в табл. 5.17 и 5.19.

При дополнительной сплошной замене рельсов в кривых допускается перекладка рельсов в соответствии с требованиями Технических указаний по перекладке термоупрочненных рельсов типа Р65 и Р75.

При сплошной замене рельсов новыми одновременно за — меняют лежащие на том же пути стрелочные переводы новыми типа, соответствующего типу укладываемых рельсов, а также заменяют скрепления и выправляют путь в объеме подъемочного ремонта.

Перед сплошной заменой лежащие в пути рельсы нумеру — ют по обеим нитям. При этом на одной из рельсовых нитей нумерацию наносят с индексом, чтобы при вторичном использовании рельсов (если они не требуют ремонта) их можно было уложить в путь в той же последовательности, как они лежали прежде. Заранее очищают заусенцы на шпалах и затесывают шпалы под подкладки больших размеров, если укладывают более тяжелые рельсы.

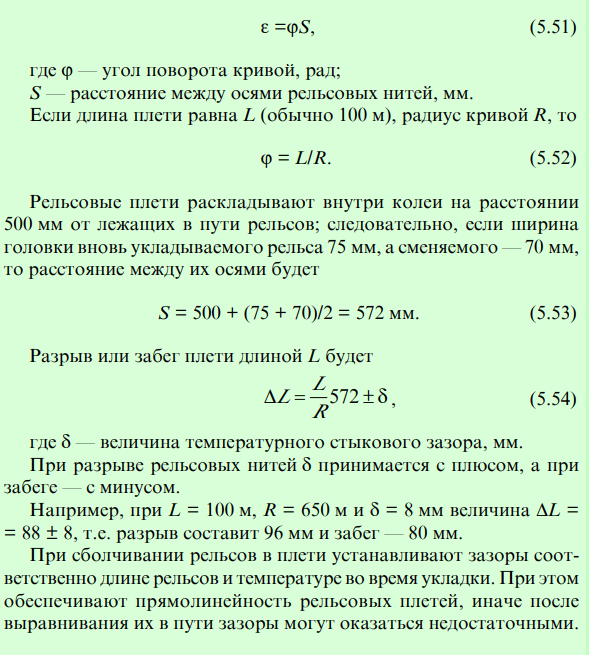

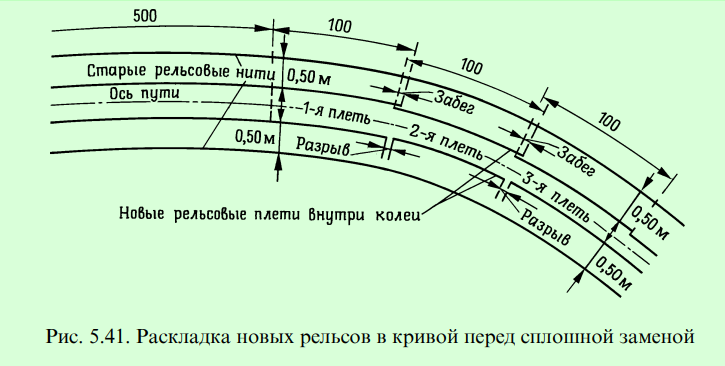

Подготовленные к замене рельсы раскладывают внутри колеи и сболчивают в плети. На кривых участках пути в плеть будущей внутренней нити в соответствующих местах заранее укладывают необходимое количество укороченных рельсов. Если заготовить внутри колеи рельсы для упорной нити кривой в виде сплошной плети, то после надвижки на подкладки она окажется короче, чем нужно, а плеть, заготовленная для внутренней нити, — длиннее, т.е. на упорной нити будет разрыв, а на внутренней нити плеть не войдет на свое место. Поэтому рельсы сболчивают в плети не — большой длины; такие небольшие плети, подготовленные для упорной нити, укладывают внутри колеи с забегами в стыках, а для внутренней нити — с разрывами (рис. 5.41). Величину забегов и разрывов определяют, исходя из того, что общее укорочение внутренней нити относительно наружной

Торцы плетей разложенных рельсов закрепляют предох — ранительными башмаками, плети пришивают к шпалам не менее чем двумя костылями на каждый рельс. На электрифицированных и оборудованных автоблокировкой участках заранее ставят соответствующие стыковые соединители.

При сплошной замене могут укладываться новые или старогодные отремонтированные и сваренные рельсы длиной 25 м. Для погрузки на базе рельсов длиной 25 м на путеукладочный поезд, а также для разгрузки рельсов используют путеукладочные краны. Замена рельсов в “окно” осуществляется вручную или с применением путеукладчиков.

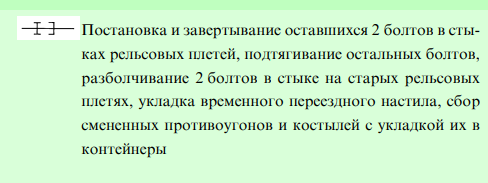

К моменту открытия перегона для движения поездов рельсы должны быть пришиты не менее чем двумя костылями на каждом конце шпалы, стыки сболчены не менее чем двумя болтами на каждом конце рельса. В день смены полностью закрепляют путь от угона, перегоняют и подбивают стыковые и предстыковые шпалы, перешивают путь, сплошь добивают костыли, частично выправляют и рихтуют путь.

Рассмотрим пример технологического процесса сплошной замены рельсов новыми одновременно с ремонтом пути при асбестовом балласте и деревянных шпалах.

Характеристика пути: участок — двухпутный, электрифицированный, оборудован автоблокировкой. Рельсы типа Р65 длиной 25 м, шпалы деревянные 1872 шт. / км пути, балласт асбестовый. Тип верхнего строения после ремонта не изменяется. Условия производства работ. Объем основных работ в расчете на 1 км пути:

Выгрузка новых рельсов с раскладкой на перегоне, уборка замененных рельсов с перегона выполняются путеукладочными кранами. Накладки, болты и шайбы поставляются на перегон на путеукладочном поезде, остальные скрепления — в контейнерах дрезинами ДГКУ.

Работы по сплошной замене рельсов выполняет ПМС в составе 231 чел., в том числе из колонны подготовительных работ и производственной базы — 86 чел., из колонны основных и отделочных работ — 80 чел., из цеха по обслуживанию машин и механизмов основного производства — 26 чел., цеха по лечению земляного полотна — 10 чел., командного и обслуживающего персонала — 29 чел.

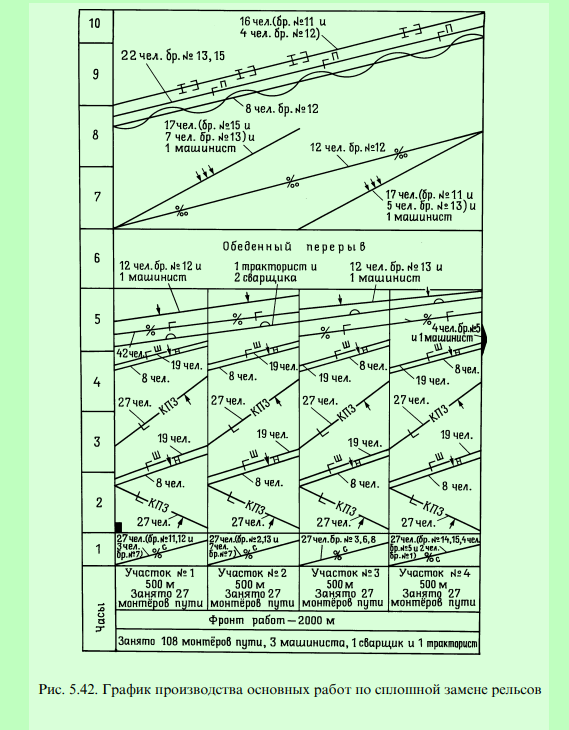

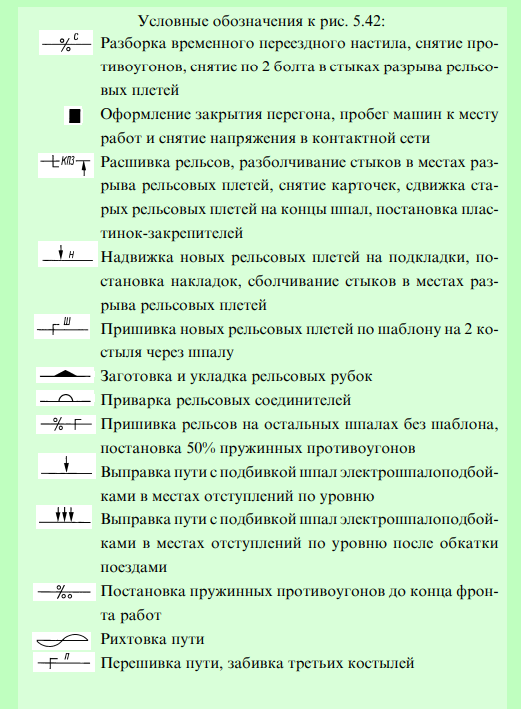

Работы по замене рельсов делятся на подготовительные, основные и заключительные. Основные работы выполняются на фронте работ 2000 м в “окно” продолжительностью 4 ч. График производства основных работ представлен на рис. 5.42.

По окончании работ в “окно” и проверки состояния пути на всём участке перегон открывают для движения поездов со скоростью по отремонтированному месту для первых двух поездов 25 км/ч и последующих — 40 км/ч. В конце рабочего дня восстанавливается скорость движения поездов, установленная для данного участка.

Технологический процесс на сплошную замену рельсов составляется по методике, изложенной в п. 5.2.

Сплошная замена шпал

В условиях снижения перевозочной работы и увеличения на малодеятельных линиях межремонтных сроков остро встала проблема выхода деревянных шпал по гнилости.

Одним из способов решения этой проблемы на малозагруженных участках пути 3—5-го классов является частичная их замена железобетонными.

Проведенные на Южно-Уральской, Юго-Восточной и Октябрьской железных дорогах исследования и наблюдения показали, что путь малозагруженных линий можно усиливать за счет укладки железобетонных шпал; технических ограничений на укладку железобетонных шпал в путь с деревянными шпалами не выявлено.

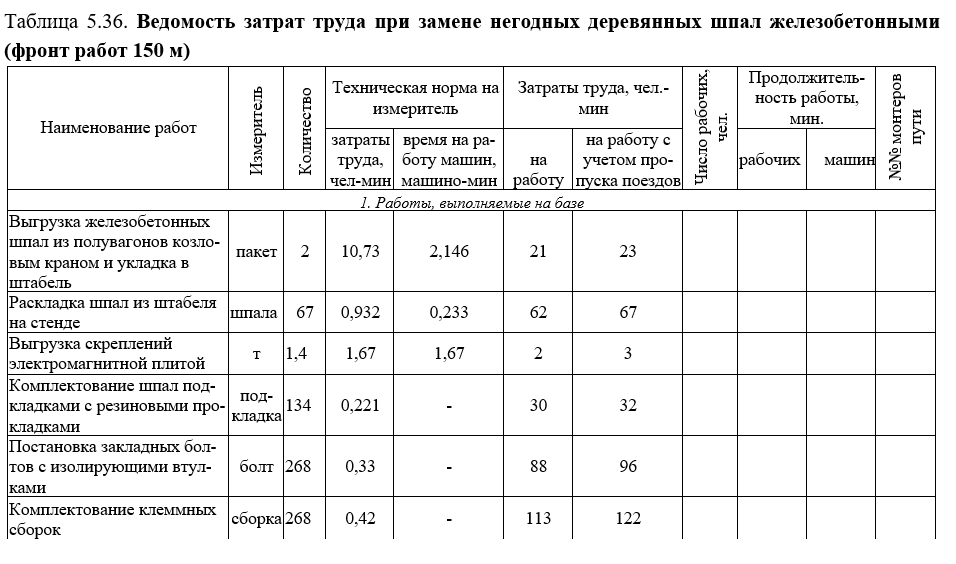

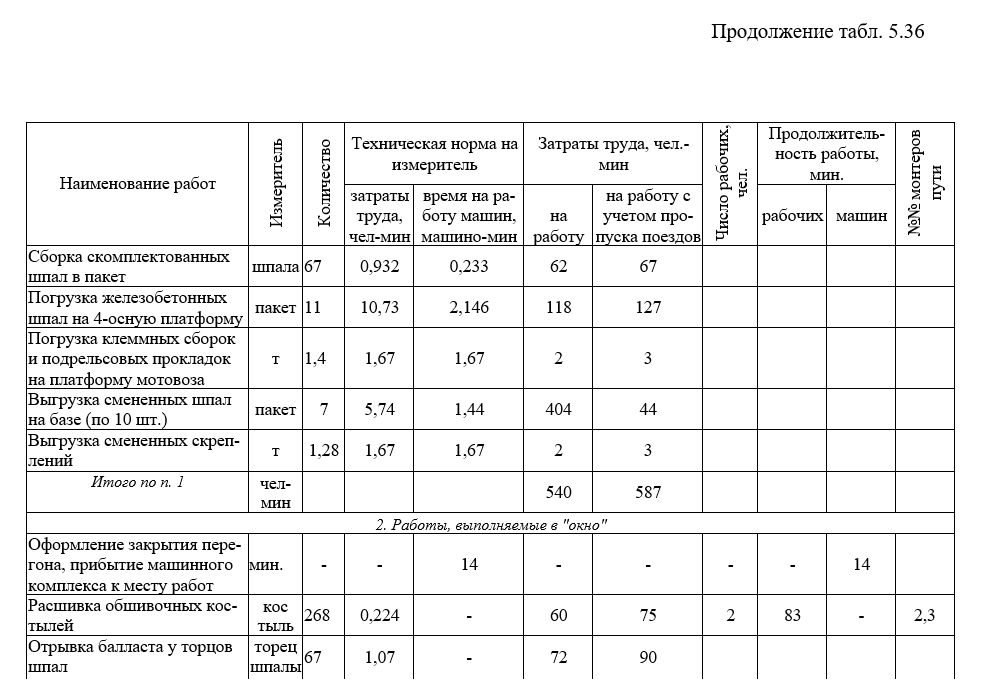

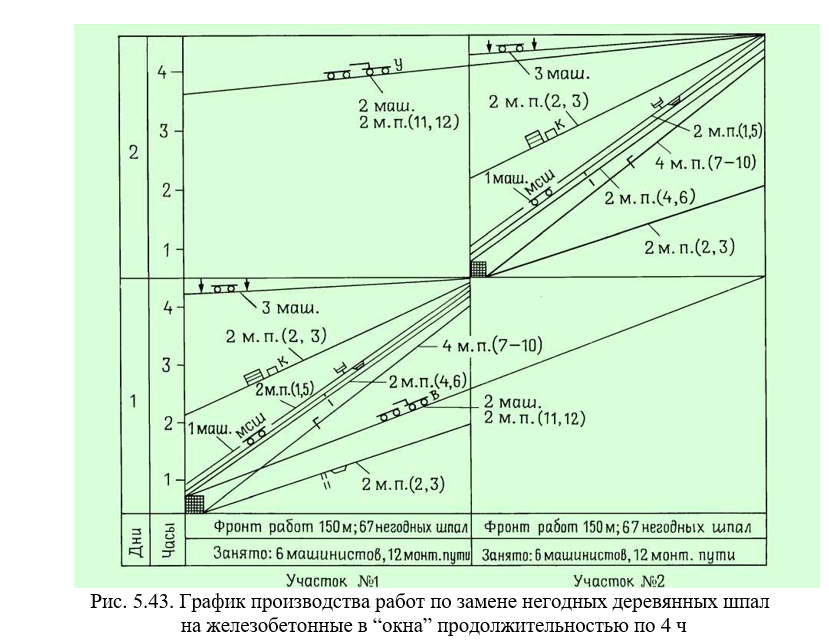

Рассмотрим технологический процесс замены негодных деревянных шпал железобетонными на однопутном участке пути 3-го класса.

Верхнее строение до начала работ: звеньевой путь с рельсами типа Р65 длиной 25,0 м; скрепления костыльные; балласт щебеночный; шпалы деревянные, эпюра 1872 шт./км, из них 468 шт. в среднем на 1 км негодных, в том числе лежащих в “кустах” — от 3 до 4 штук подряд.

Верхнее строение после окончания работ остается прежним.

Вместо негодных деревянных шпал намечено уложить железобетонные со скреплениями типа КБ, балластная призма будет оправлена.

Разбраковка деревянных шпал проведена при весеннем и осеннем осмотрах пути.

Замена негодных деревянных шпал железобетонными предусматривается при подъемочном ремонте пути.

Железобетонные шпалы, предназначенные для замены, доставляются к месту работ с установленными на них подкладками.

Вывоз шпал на перегон с раскладкой их по местам смены, уборка замененных деревянных шпал выполняют мотовозом МПТ с прицепной платформой.

Вместе с машинным комплексом работает бригада монтеров пути, которая обеспечивает отрывку балласта у торцов заменяемых шпал, расшивку негодных шпал, сдвижку подкладок, постановку клеммных узлов на уложенную шпалу, закрепление гаек клеммных болтов торцевыми ключами, засыпку торцов шпал балластом.

Подбивку железобетонных шпал осуществляет выправочно-под- бивочная машина ВПР-02, а планировку и оправку балластной призмы — планировщик балласта ПБ (при создании фронта работ 2—3 км).

Работы по замене негодных деревянных шпал железобетонными ведет бригада монтеров пути из 12 человек под руководством ПД, а также 3 сигналиста и 9 машинистов путевых машин.

Работы по замене негодных деревянных шпал на железобетонные делятся на подготовительные и основные.

Подготовительные работы выполняются на производственной базе.

Из полувагонов козловым краном выгружают пакеты железобетонных шпал, укладывают в штабеля, а затем раскладывают на

пути-стенде. Козловой кран обслуживает 1 машинист. Электромагнитной плитой выгружаются рельсовые скрепления.

Монтеры пути комплектуют клеммные узлы, укладывают на шпалы резиновые прокладки, подкладки, устанавливают в гнезда закладные болты с изолирующими втулками и закрепляют гайки закладных болтов.

Козловым краном железобетонные шпалы собирают в пакеты и грузят на порожнюю четырехосную платформу.

На мотовоз грузят рельсовые скрепления, путевой инструмент. Мотовоз МПТ обслуживают 2 машиниста.

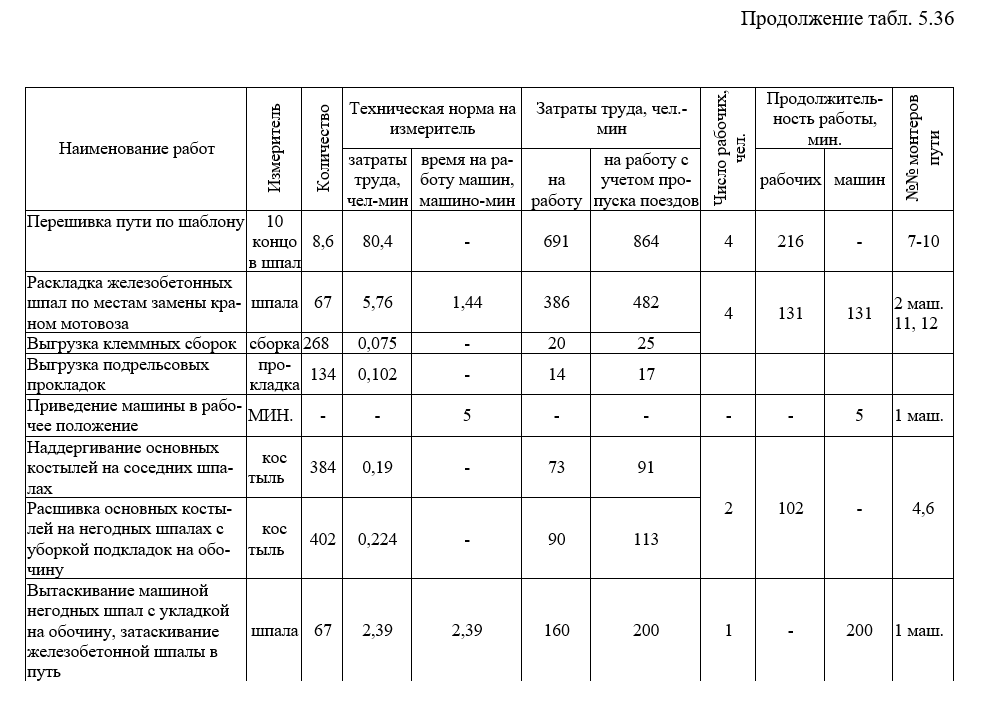

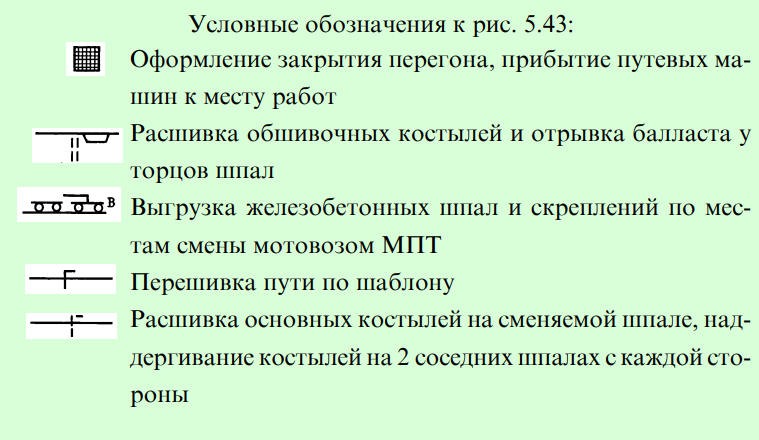

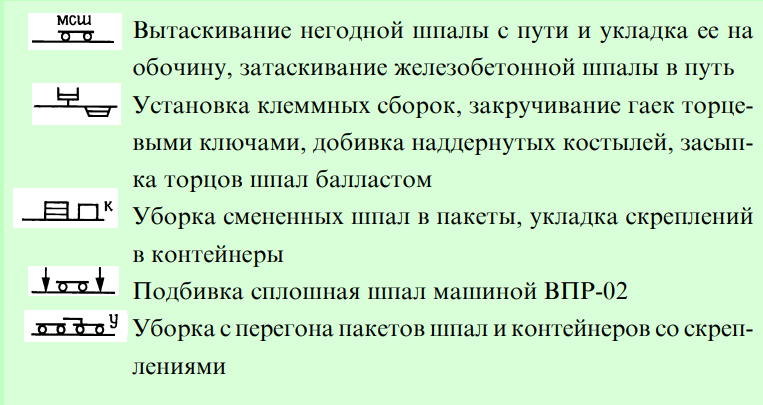

Рассмотрим технологию выполнения основных работ в “окно” (рис. 5.43.) на примере участка № 2.

Первый день. Мотовоз МПТ выгружает железобетонные шпалы и скрепления по местам смены по всему участку № 2 после выгрузки скреплений и шпал на участке № 1. Вместе с мотовозом на выгрузке работают 2 монтера пути (№ 11, 12), которые выполняют обязанности стропальщиков.

Второй день. После проследования последнего графикового поезда, закрытия перегона, ограждения участка установленным порядком к месту работ прибывает машина для замены шпал и приводится в рабочее положение.

Два монтера пути (№ 2, 3) расшивают обшивочные костыли и отрывают балласт у торцов негодных шпал.

Четыре монтера пути (№ 7—10) выполняют перешивку пути по шаблону: на кривых участках — на всем протяжении, на прямых — на 15 % длины.

Вместе с машиной работают два монтера пути (№ 4, 6) и выполняют расшивку основных костылей на негодных шпалах, сдвигают подкладки с укладкой их на обочину, наддергивают костыли на двух соседних шпалах с каждой стороны от заменяемой.

Машина вытаскивает негодную деревянную шпалу и укладывает ее на обочину, а железобетонную шпалу затаскивает в путь.

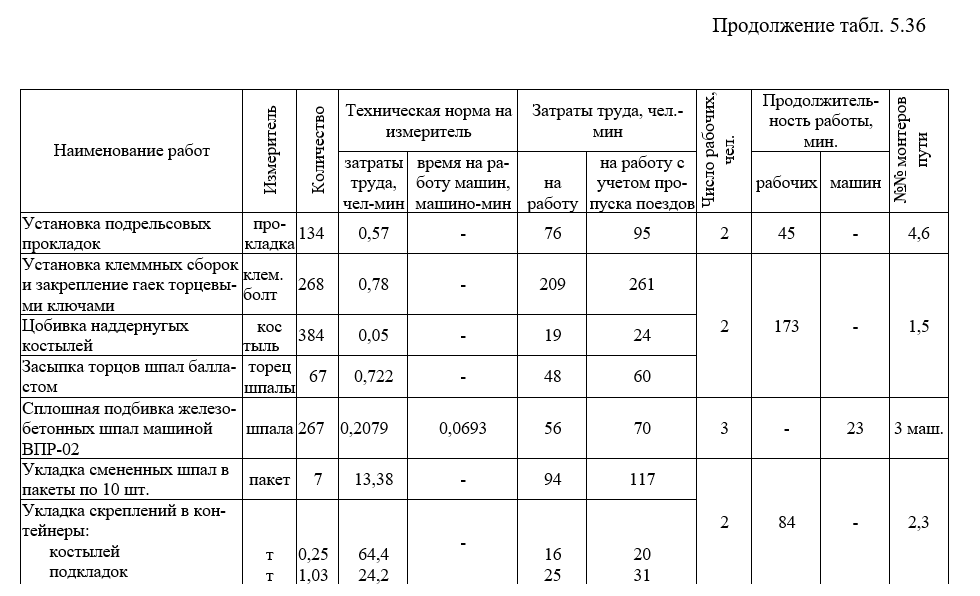

Два монтера пути (№ 1, 5) устанавливают на железобетонную шпалу подрельсовую прокладку и клеммные сборки, закручивают торцевыми ключами гайки клеммных болтов, добивают наддернутые костыли и засыпают торцы шпал балластом.

Машина продвигается вперед и вместе с монтерами пути (№ 4, 6) приступает к замене следующей шпалы.

Два монтера пути (№ 2, 3) собирают изъятые из пути шпалы в пакеты, скрепления (костыли, подкладки) укладывают в контейнер.

Мотовоз МПТ с прицепной платформой прибывает к месту работ с участка № 1 и грузит пакеты шпал на прицепную платформу, а контейнеры со скреплениями — на свою платформу. Вместе с мотовозом работают 2 монтера пути (№ 2, 3).

В конце “окна” на участок работ заезжает выправочная машина ВПР-02 и выполняет сплошную подбивку шпал.

Перегон открывается для движения поездов с установленной скоростью.

Планировку и оправку балластной призмы проводит планировщик балласта ПБ на 15-й или 21-й дни одновременно на 2—3 км. Машину ПБ обслуживают 3 машиниста. При отсутствии планировщика ПБ эту работу выполняют монтеры пути. На этом работа в “окно” заканчивается. Перегон открывается для движения поездов с установленной скоростью.

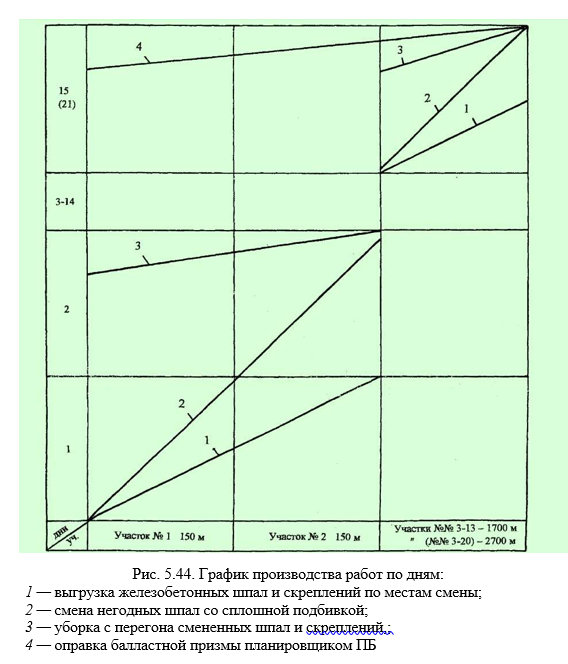

График производства работ по дням на всем участке приведен на рис. 5.44.

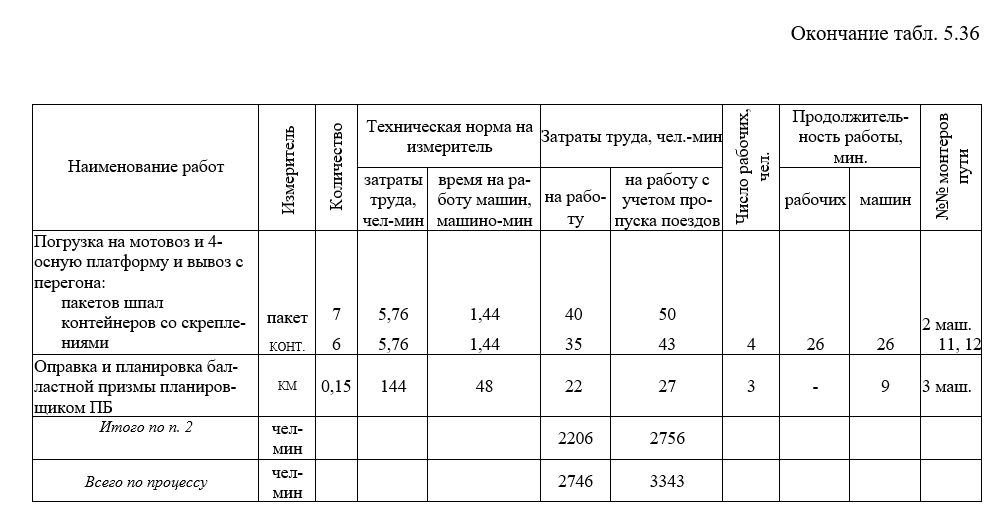

В качестве примера в табл. 5.36. приведена ведомость затрат труда по техническим нормам при замене негодных деревянных шпал железобетонными.