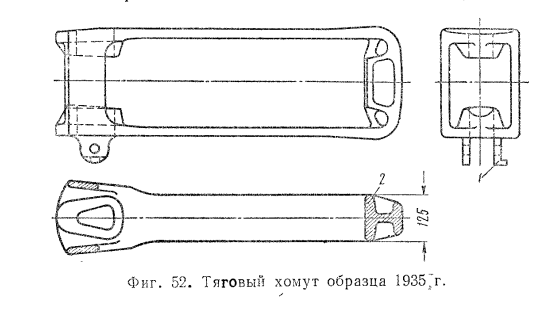

Тяговый хомут предназначен для передачи тягового усилия от автосцепки поглощающему аппарату. Он представляет собой стальную отливку, в головной части которой имеются окно для прохода хвостовика автосцепки и вертикальные отверстия для клина, соединяющего автосцепку с хомутом. Внизу головной части хомута имеются ушки с отверстиями, через которые проходит болт, поддерживающий клин. Головная часть хомута соединена двумя тяговыми полосами с хвостовой частью, опирающейся при передаче тягового усилия на основание поглощающего аппарата. В тяговом хомуте образца 1935 г. (фиг. 52) клин поддерживается одним болтом, опирающимся на два ушка.

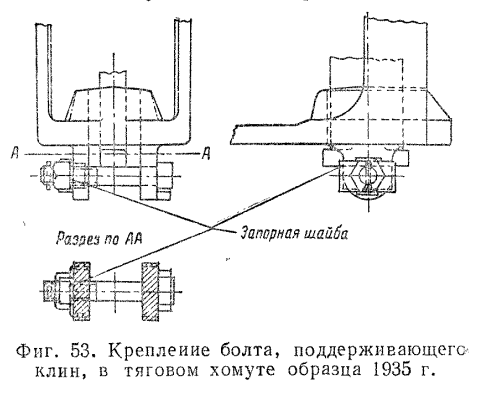

Ушко, расположенное справа, если смотреть на головную часть хомута, имеет буртик 1, предназначенный для предупреждения вращения квадратной головки болта. Гайка болта после завинчивания запирается крестообразной запорной шайбой и шплинтом (фиг. 53).

Такое крепление клина оказалось ненадёжным. Из-за потери болта клин выпадал, что приводило к авариям поездов. Другим недостатком тягового хомута образца 1935 г. является малая ширина (125 мм) хвостовой опорной части 2 (см. фиг. 52), что способствует усиленному износу стенок хребтовой балки корпусом поглощающего аппарата. Это объясняется тем, что хвостовая опорная часть тягового хомута смещается в сторону между задними упорными угольниками, перекашивает поглощающий аппарат и прижимает его к стенке хребтовой балки.

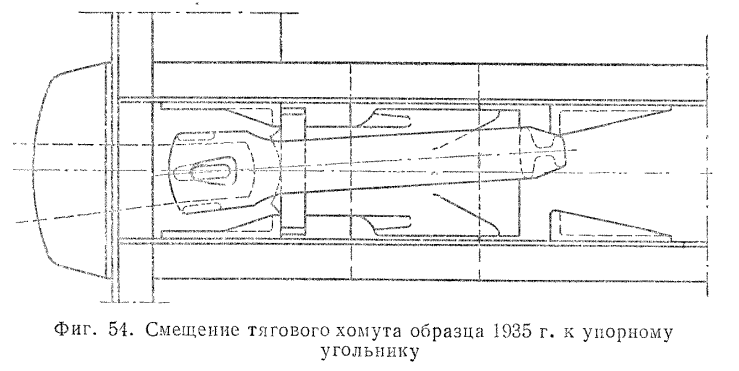

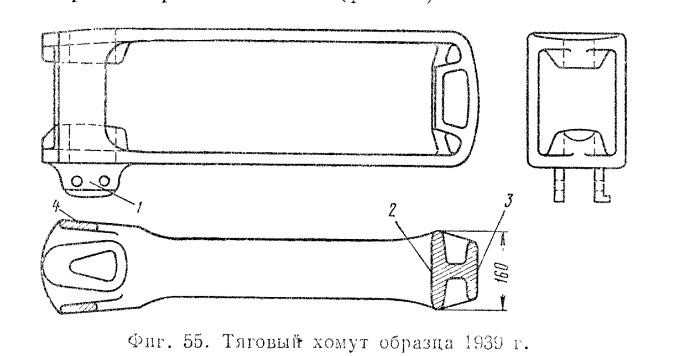

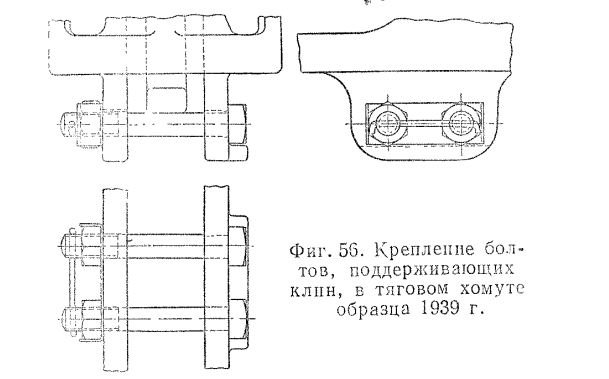

Перекос тягового хомута до упора боковой поверхности его хвостовой части в один из задних упорных угольников также вызывает износ как хомута, так и рёбер упорных угольников (фиг. 54.) Конструкция тягового хомута была улучшена в 1939 г. В этом хомуте (фиг. 55) крепление клина стало осуществляться двумя болтами, для чего ушки 1 внизу головной части были удлинены и в каждом сделано по два отверстия. Гайки на болтах закрепляются запорной планкой и шплинтами или проволокой, пропущенной через отверстия в болтах (фиг. 56).

Хвостовая опорная площадка 2 хомута (см. фиг. 55) уширена до 160 мм, чем уменьшены её поперечные смещения между задними упорными угольниками. Однако эксплуатация показала, что такое уширение опорной площадки тягового хомута оказалось недостаточным. Смещения хвостовой части хомута в поперечном направлении и вызванные этим износы хомута, упорных угольников, поглощающего аппарата и хребтовой балки не были устранены. Это объясняется тем, что хвостовая часть хомута оставалась более узкой в конце 3, чей у опорной площадки 2. Крепление клина в тяговом хомуте двумя болтами несколько повысило его надёжность, но всё же потери болтов и клиньев продолжались.

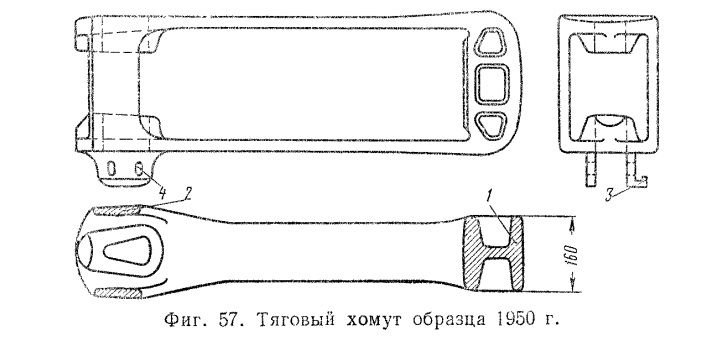

Обнаружилась также недостаточная прочность вертикальных планок 4 в головной части тягового хомута, приводящая к трещинам и обрывам. Указанные недостатки были устранены в последней конструкции тягового хомута образца 1950 г. (фиг. 57). Вся хвостовая часть 1 этого хомута имеет ширину 160 мм, причём с боков её сделаны выемки.

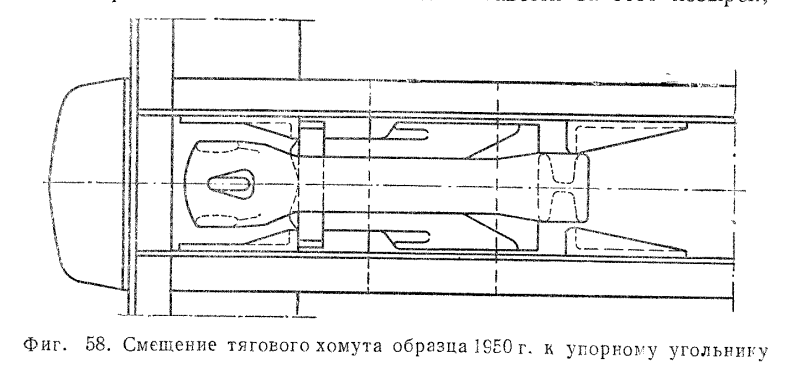

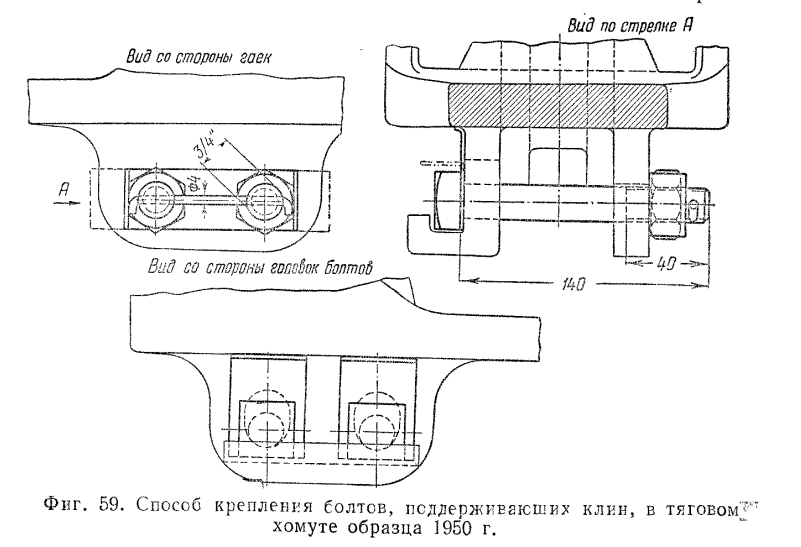

Уширение хвостовой части по всему сечению значительно уменьшило возможность смещения хомута (фиг. 58) и износа упорных угольников, хомута, хребтовой балки и корпуса аппарата. Боковые вертикальные планки 2 (см.фиг. 57) в головной части значительно усилены. Кроме того, для увеличения надёжности за крепления болтов, поддерживающих клин от выпадения, на буртике правого ушка сделан козырёк 3. Для того чтобы головку болта при его постановке можно было завести за этот козырёк, отверстия 4 в ушках для болтов сделаны овальными. головки болта ставится прямоугольная шайба, которая затем разгибается (фиг. 59) и препятствует подъёму болта вдоль овального отверстия.

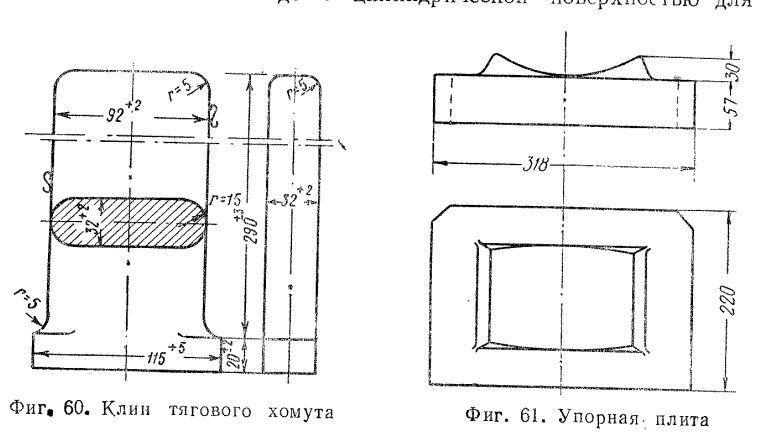

Крепление со стороны гаек осталось таким же, как для хомута образца 1939 г. Клин тягового хомута (фиг. 60) служит для соединения хвостовика автосцепки с тяговым хомутом и передаёт тяговое усилие от хвостовика автосцепки на головную часть тягового хомута.

В нижней части клин имеет заплечики, которыми он удерживается за кромки отверстия в тяговом хомуте от выжимания вверх.

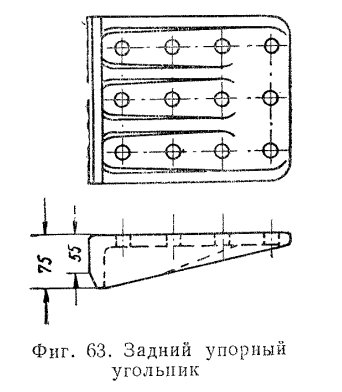

Клин ставится в тяговый хомут снизу и от выпадения закрепляется поддерживающими болтами. Упорная плита (фиг. 61) предназначена для передачи ударов й сжимающих усилий от торца хвостовика автосцепки поглощающему аппарату и тягового усилия от поглощающего аппарата — передним упорным угольникам. Плита имеет прямоугольную форму со срезанными в верхней части углами. В средней части её имеется гнездо с цилиндрической поверхностью для опоры торца хвостовика автосцепки. Такая опора облегчает повороты корпуса автосцепки в горизонтальной плоскости и, кроме того, предотвращает поперечное смещение хвостовика, чем обеспечивается центральное нагружение плиты.

Упорные угольники служат для передачи усилий, действующих по автосцепке, стенкам хребтовой балки.

Передние упорные угольники (фиг. 62) имеют упорную площадку шириной 55 мм и ставятся ближе к буферному брусу. Упорные площадки, обращённые к середине вагона, воспринимают тяговое усилие от упорной плиты.

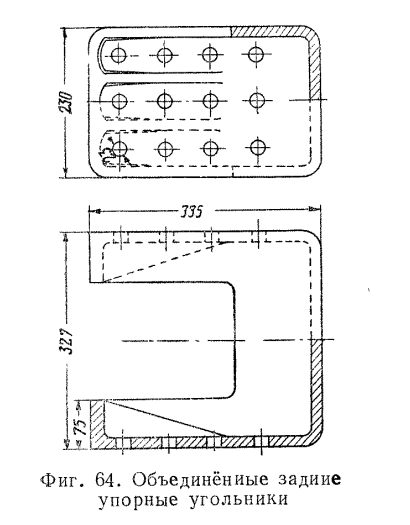

Задние упорные угольники (фиг. 63) имеют ширину рабочей части упорной площадки, воспринимающей ударные или сжимающие усилия от поглощающего аппарата, также 55 мм. Они ставятся на хребтовую балку с таким расчётом, чтобы расстояние между упорными площадками передних и задних угольников было достаточным для размещения между ними поглощающего аппарата и упорной плиты (622—625 мм). Поперечная полка задних упорных угольников уширена до 475 мм для уменьшения поперечных смещений хвостовой части тягового хомута. Для упрочнения хребтовой балки и уменьшения перекосов поглощающего аппарата на новом подвижном составе в последние годы ставятся объединённые упорные угольники.

Два задних упорных угольника, выполненные в виде одной отливки (фиг. 64), имеют обе упорные площадки, расположенные всегда в одной плоскости, что обеспечивает правильное положение основания корпуса поглощающего аппарата. При установке на хребтовую балку раздельных задних упорных угольников возможно смещение упорной площадки правого угольника относительно левого, что приводит к перекосам корпуса поглощающего аппарата. В результате этого перекоса создаётся увеличенная неравномерная нагрузка на хребтовую балку и усиленный износ деталей автосцепного устройства.

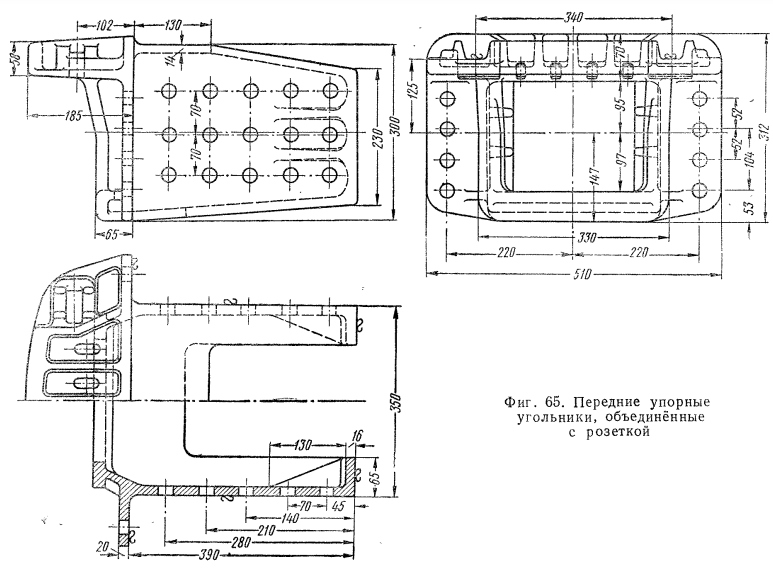

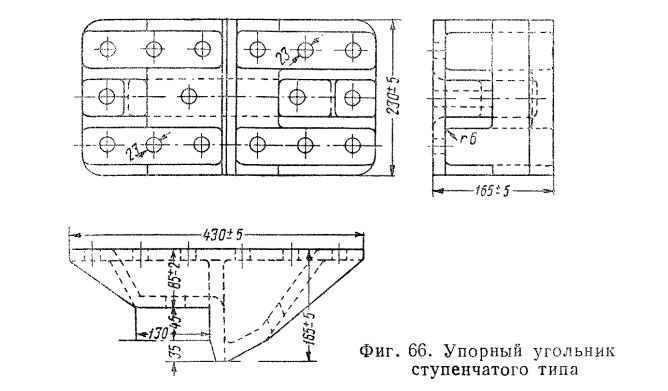

Оба передних упорных угольника объединяются между собой и одновременно с ударной розеткой (фиг. 65), что также обеспечивает правильное положение упорной плиты и упрочняет конструкцию рамы вагона. Для подвижного состава, рама которого имеет хребтовую балку с расстоянием между стенками 500 мм, применяются специальные упорные угольники ступенчатого типа (фиг. 66) или угольники с увеличенной шириной упорной площадки.

Нижняя поддерживающая планка является опорой, удерживающей упряжное устройство между стенками хребтовой балки. Она соединяет снизу полки хребтовой балки в месте расположения поглощающего аппарата и крепится к ним восемью болтами с гайками, контргайками и шплинтами. Крепление поддерживающей планки болтами позволяет легко отнять её для снятия или постановки на вагон упряжного устройства автосцепки.

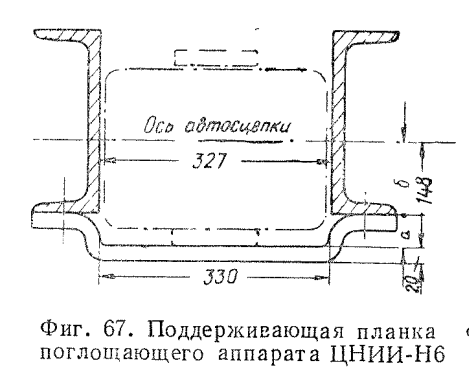

Для того чтобы обеспечить горизонтальное положение автосцепки и правильную передачу усилий, нужно выдержать расстояние 148 мм от опорной плоскости поддерживающей планки до продольной оси автосцепки. Поэтому в зависимости от смещения оси автосцепки по высоте относительно оси хребтовой балки поддерживающие планки делаются прямые, выгнутые вниз и, редко, выгнутые вверх. Ширина поддерживающей планки равна 290—300 мм, а толщина 18—22 мм. При установке на пассажирском вагоне поглощающего аппарата ЦНИИ-Н6 поддерживающая планка также должна обеспечивать правильное положение поглощающего аппарата и тягового хомута в раме вагона, т. е. сохранять расстояние от опорной поверхности до оси автосцепки равным 148 мм (фиг. 67). В соответствии с этим глубина выгиба поддерживающей планки определяется из следующего выражения: а = 148 — б, где б — расстояние от оси автосцепки, совпадающей с осью средней заклёпки розетки, до нижней плоскости полки швеллера хребтовой балки.

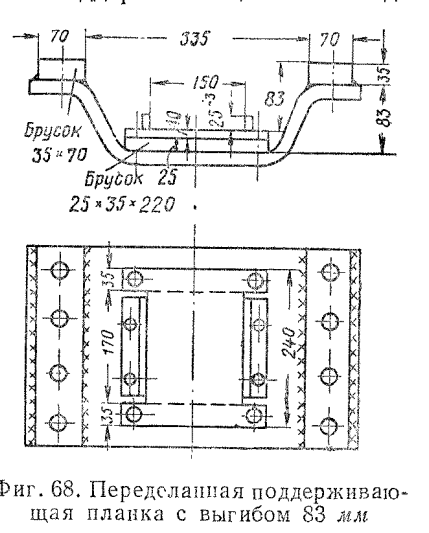

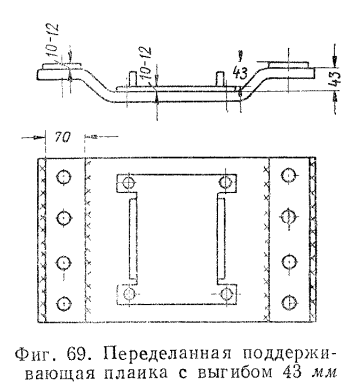

Если глубина выгиба планки более 35 мм, то форма выгиба должна быть прямоугольной, чтобы обеспечивать свободное размещение прямоугольного корпуса поглощающего аппарата ЦНИИ-Н6.

При установке этого аппарата на существующие пассажирские вагоны и локомотивы допускается сохранение имеющихся поддерживающих планок, но переделанных путём приварки наделок для удобства размещения корпуса аппарата.

На фиг. 68 показана переделанная поддерживающая планка с вгибом 83 мм, а на фиг. 69 — переделанная планка с выгибом 43 мм.

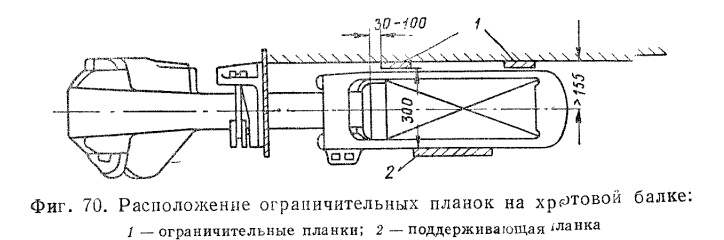

Однако для почтовых вагонов длиной 18 м и других вагонов, у которых поддерживающая планка расположена над поперечной балкой рамы тележки, такая переделка запрещается во избежание ударов поперечной балки по поддерживающей планке. Для этих вагонов следует изготовлять новые поддерживающие планки. Для ограничения подъёма вверх тягового хомута с поглощающим аппаратом между стенками хребтовой балки вверху устанавливаются ограничительные планки: одна на расстоянии 30—100 мм от упорных площадок передних угольников, другая — над хвостовой частью хомута. Ограничительные планки ставятся в тех случаях, когда расстояние от продольной оси автосцепки до верхней кромки хребтовой балки или верхнего перекрытия рамы составляет более 155 мм (фиг. 70).

Ширина ограничительной планки должна быть не менее 100 мм при толщине не менее 14 мм.

Ограничительные планки приклёпываются или привариваются к стенкам хребтовой балки, а при наличии верхнего перекрытия непосредственно к перекрытию над тяговым хомутом.