Ремонт стрелочных переводов

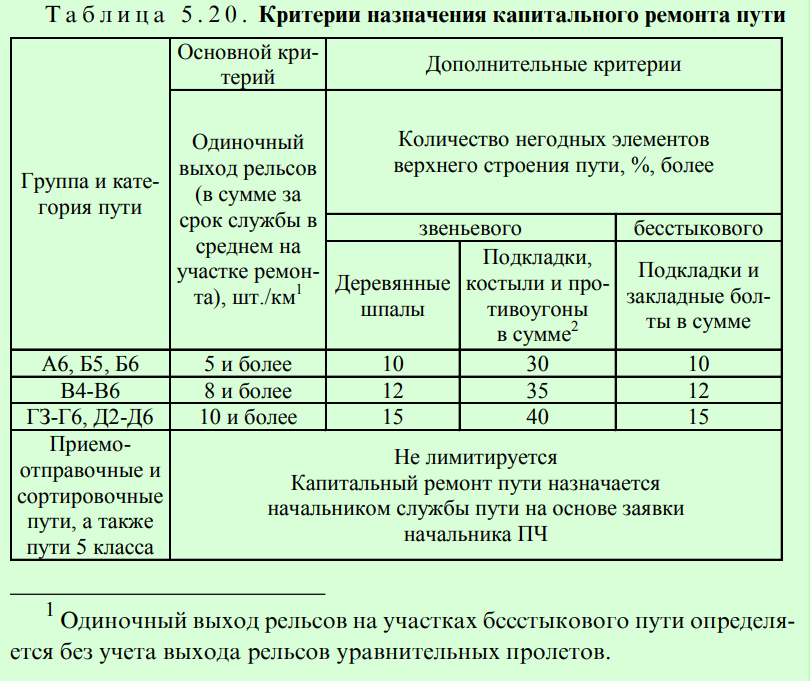

Усиленный капитальный ремонт пути предусматривает полную смену путевой решетки, собранной из новых материалов верхнего строения пути, сопровождаемую очисткой щебня на глубину более 40 см или замену других видов балласта.

Усиленный капитальный ремонт пути выполняют на путях 1 и 2-го классов, а стрелочных переводов — на путях 1—3-го классов.

При усиленном капитальном ремонте пути выполняют следующие работы:

♦ сплошную замену путевой решетки;

1 В соответствии с Техническими условиями на работы по ремонту и планово-предупредительной выправке пути [8]

- выправку всех круговых и переходных кривых, улучшение сопряжения кривых, удлинение и устройство прямых вставок между ними в соответствии с проектом;

- выправку продольного профиля в соответствии с проектом (с устройством кривых в вертикальной плоскости, сопрягающих смежные элементы профиля);

- ликвидацию балластных выплесков и пучин, неустойчивых балластных шлейфов;

- срезку и планировку обочин земляного полотна, восстановление и ремонт кюветов, лотков, водоотводных канав, дренажных устройств, а также уширение земляного полотна с недостаточной шириной обочин и уположение откосов насыпей высотой до 6 м в соответствии с типовыми поперечными профилями с обеспечением крутизны откосов 1:1,5; расчистку русел средних и малых мостов и труб, ремонт защитных и укрепительных сооружений земляного полотна и конусов мостов;

- ремонт гидроизоляции железобетонных мостов;

- ликвидацию негабаритных мест под путепроводами, у пассажирских платформ и других сооружений, расположенных около главных путей; раздвижку путей на перегонах двухпутных и многопутных линий в соответствии с требованиями габарита;

- обновление асбестового, очистку щебеночного балласта с доведением профиля балластной призмы до размеров, установленных для данного типа верхнего строения пути;

- установку на электрифицированных линиях и участках, оборудованных автоблокировкой, типовых изолирующих стыков, стыковых соединителей или тарельчатых пружин;

- ремонт имеющихся и установку новых путевых рельсосма- зывателей;

- замену рельсов и уравнительных приборов на мостах новыми, сплошную смену мостовых брусьев; исправление и приведение мостового настила к установленному типу на всем протяжении моста; подъемку малых мостов согласно проектной отметке головки рельсов и устройство отводов пути к большим мостам, ремонт гидроизоляции железобетонных мостов, устройство переходных участков к мостам и тоннелям;

- устройство реперной системы контроля положения пути на ремонтируемом участке, перестановку по проекту и ремонт имеющихся, а также пополнение недостающих и замену нестандартных путевых и сигнальных знаков;

- ремонт или переустройство настилов переездов и проезжей части дороги на подходах к ним;

- восстановление полосы отвода в требуемом объеме в соответствии с предварительно разработанной проектно-сметной документацией;

- приведение длины стрелочных съездов в соответствие с нормами.

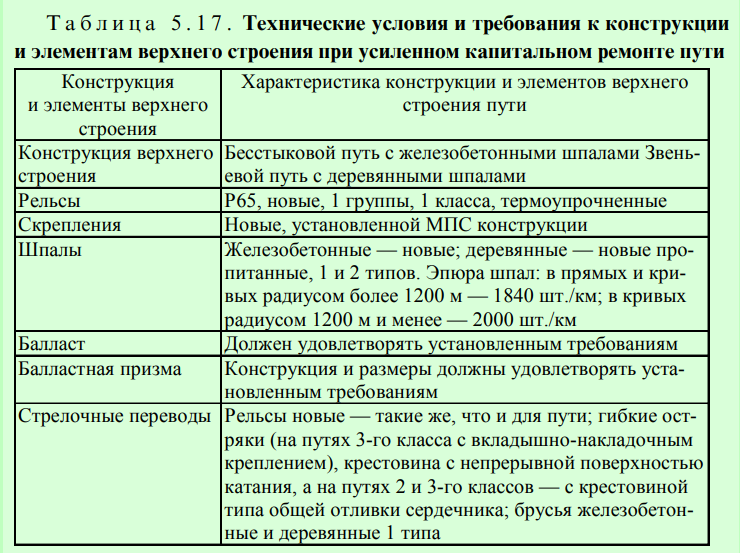

Технические условия и требования, предъявляемые к конструкции и элементам верхнего строения при усиленном капитальном ремонте пути, приведены в табл. 5.17.

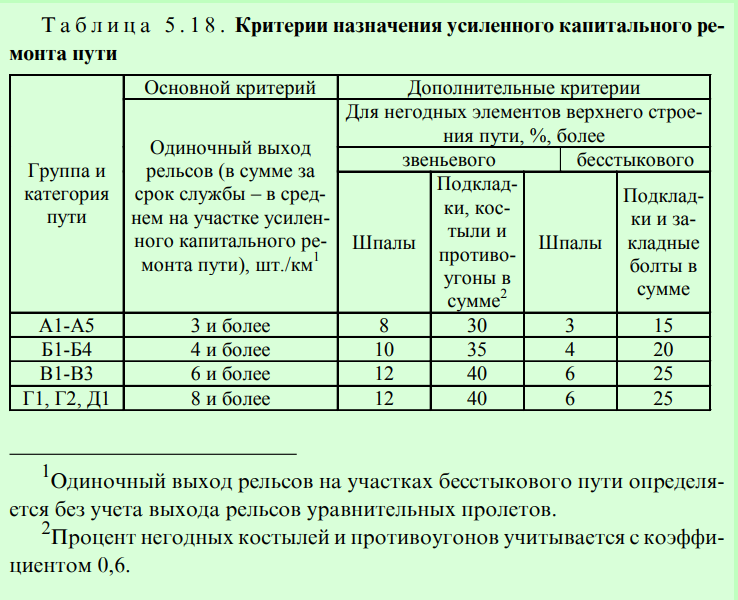

Назначение участков пути к усиленному капитальному ремонту пути производится по критериям, приведенным в табл. 5.18.

На путях 1 и 2-го классов А1, А2, А3, Б1, Б2, Б3 при средней осевой вагонной нагрузке более 170 кН применяются рельсы Р75, а на путях 3 и 4-го классов при максимальных осевых вагонных нагрузках не более 210 кН и с устойчивым земляным полотном — новые рельсы Р50.

На путях 1 и 2-го классов по разрешению Департамента пути и сооружений при укладке бесстыкового пути могут применяться старогодные рельсы Р65 (1-й группы годности), термоупрочненные, снятые с главных путей со средней статической нагрузкой на ось менее 160 кН при наработке не более 600 млн т брутто, отремонтированные профильной строжкой. При этом в конце плетей должны быть вварены новые рельсы. Их также применяют в уравнительных пролетах.

В тоннелях и на затяжных спусках круче 12% эпюра шпал должна составлять 2000 шт./км. К затяжным спускам относятся участки протяженностью:

- 6 км и более — при уклонах от 12 до 14%;

- 5 км и более — при уклонах от 15 до 17%;

- 4 км и более — при уклонах от 18 до 20%;

- 2 км и более — при уклонах более 20%.

Укладываемые в путь инвентарные рельсы на железобетонных шпалах должны отвечать следующим предельным требованиям: боковой износ 2 мм; вертикальный износ 3 мм; смятие головки плюс провисание концов 2 мм; разность по высоте смежных рельсов (вертикальная ступенька) 1 мм; горизонтальная ступенька в стыке 1 мм.

Пример. На звеньевом пути негодных подкладок 20%, костылей 15%, противоугонов 10%. Следовательно, суммарная доля негодных элементов составит: 20 + (15 • 0,6) + (10 • 0,6) = 35%.

Процент негодных элементов скреплений определяется выборочно в ходе детального обследования на каждом километре скреплений на двух 25-метровых звеньях (на бесстыковом пути — на двух отрезках пути длиной по 25 м), произвольно выбранных в начале и середине километра.

Если оба приведенных в табл. 5.18 дополнительных критерия (по числу негодных шпал и скреплений) окажутся меньше табличных на 1/3, то вместо усиленного капитального ре — м о н т а пути может быть назначена сплошная смена рельсов, сопровождаемая сопутствующими работами в объеме подъемочного или среднего ремонта.

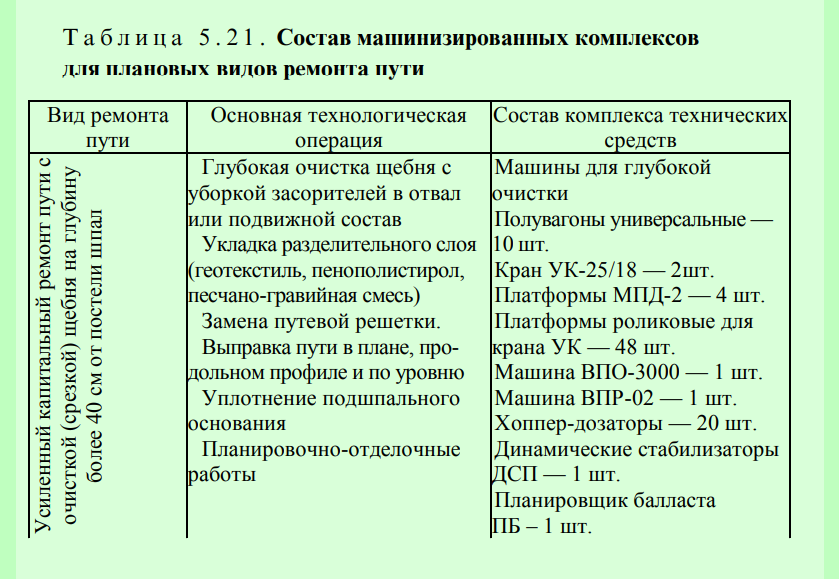

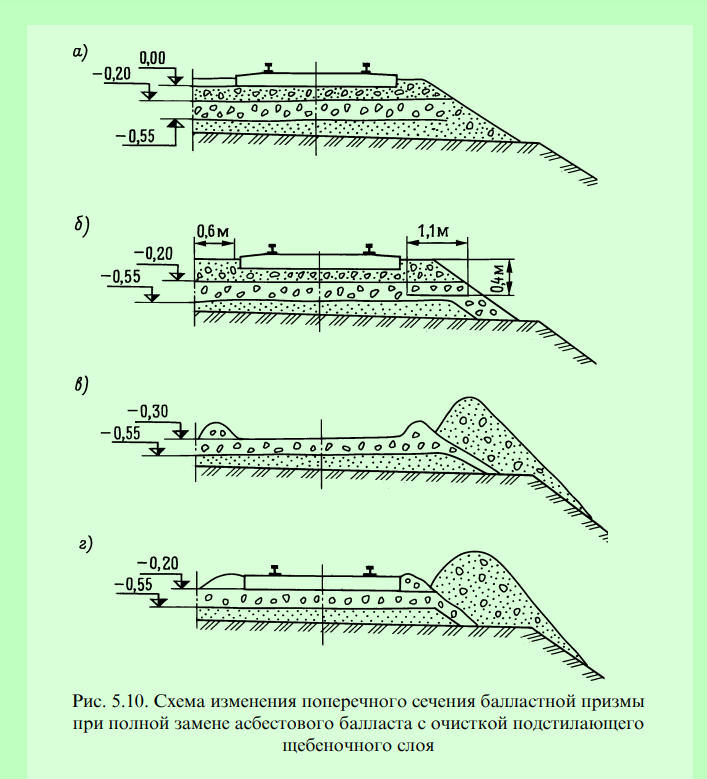

Капитальный ремонт пути предназначен для замены верхнего строения пути на более мощное или менее изношен — ное, смонтированное либо полностью из старогодных материалов, либо из старогодных в сочетании с новыми, и сопровождается очисткой щебеночного балласта на глубину от 25 до 40 см, а также частичным обновлением других видов балласта.

Капитальный ремонт пути проводится на участках 3—5-го классов, а стрелочных переводов — на путях 4—5-го классов.

Капитальный ремонт пути назначает начальник службы пути на основе заявки начальника дистанции пути.

Состав работ по капитальному ремонту пути на участках 3—4-го классов такой же, как и при усиленном капитальном ремонте пути.

На путях 5 класса при капитальном ремонте пути проводят замену материалов верхнего строения пути, не обеспечивающих безопасное движение поездов с установленными скоростями, а также сопутствующие работы по комплексной выправке пути с ремонтом водоотводных и дренажных сооружений, ликвидацией пучин и балластных выплесков, срезкой лишнего грунта на обочинах и междупутьях.

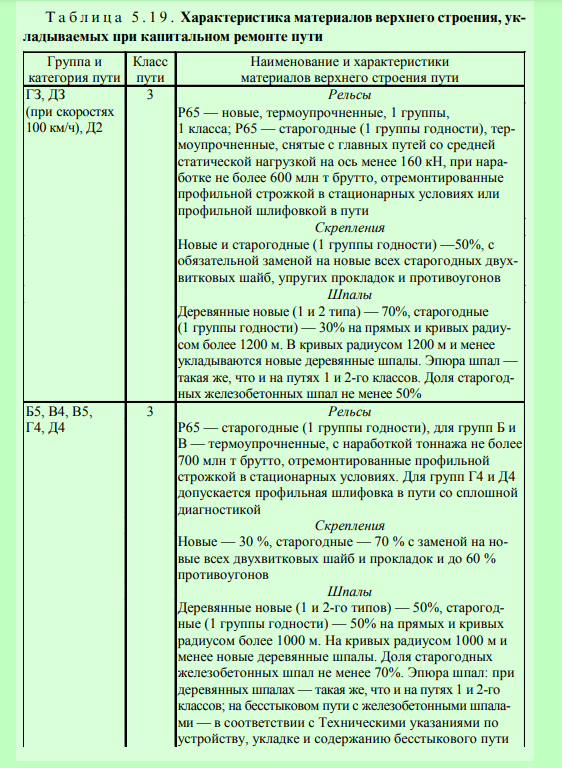

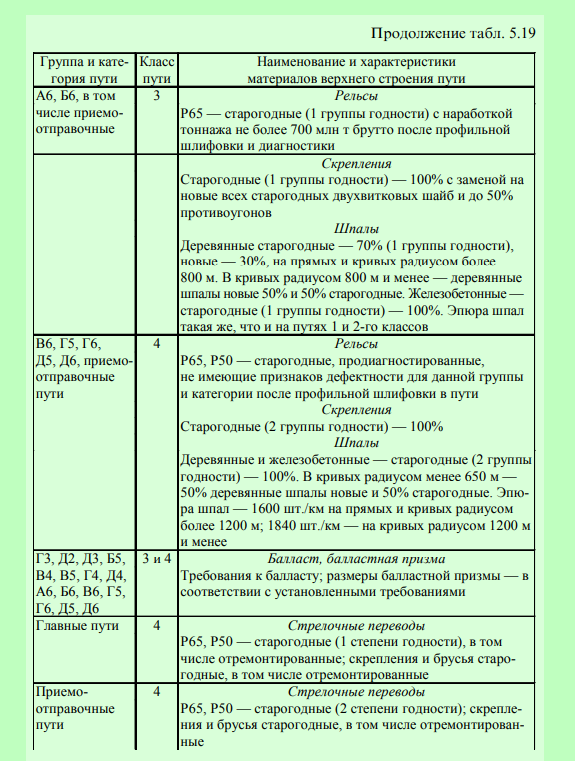

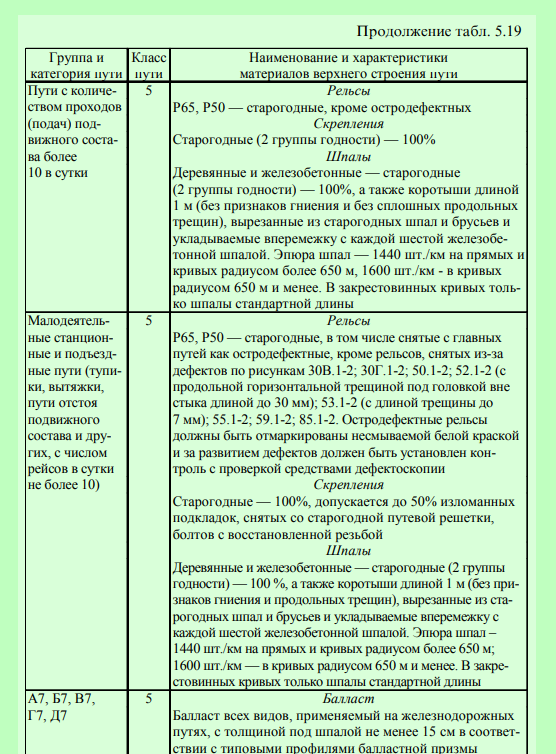

Характеристика материалов верхнего строения, укладываемых при капитальном ремонте пути, приведена в табл. 5.19.

Примечания. 1. Стыки, в том числе сварные, перед профильной шлифовкой должны быть наплавлены и выправлены в вертикальной плоскости передвижным прессом или специальной машиной и подбиты.

- При использовании старогодных и новых шпал последние нужно укладывать прежде всего в кривых радиусом менее 650 м в объеме не менее 60%, старогодные шпалы 1 группы годности должны также укладываться преимущественно в кривых участках пути.

Старогодные шпалы укладывают в путь рассредоточенно вперемежку с новыми, кроме стыковых и пристыковых.

- Инвентарные рельсы должны отвечать следующим требованиям:

- боковой износ: на путях 3-го класса — 4 мм; 4—5-го классов — 6 мм;

- вертикальный износ: 3—5-го классов — 6 мм;

- смятие головки и провисание концов: 3-го класса — 2 мм; 4— 5-го классов — 3 мм.

- разность по высоте смежных рельсов (вертикальная ступенька в стыке): 3—5-го классов — 2 мм;

- горизонтальная ступенька в стыке: 3—5-го классов — 1 мм.

- Старогодные материалы верхнего строения пути, снимаемые с путей МПС и используемые повторно для укладки в пути этого же министерства, должны соответствовать Техническим указаниям по применению старогодных материалов верхнего строения пути (рельсов, шпал, переводных брусьев, скреплений, стрелочных переводов).

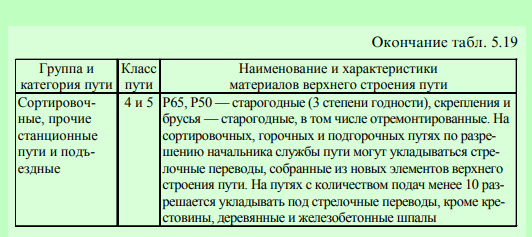

Капитальный ремонт планируют, исходя из пропущенного тоннажа, срока службы конструкции и фактического состояния пути.

При этом необходимость капитального ремонта пути на участке определяют по критериям, приведенным в табл. 5.20.

Процент негодных элементов скреплений определяется выборочно в ходе детального обследования на каждом километре скреплений на двух 25-метровых звеньях (на бесстыковом пути — на двух отрезках пути длиной по 25 м), произвольно выбранных в начале и середине километра.

Условия назначения капитального ремонта пути в зависимости от дополнительных факторов такие же, как и при назначении усиленного капитального ремонта пути.

На малодеятельных путях с малым выходом рельсов капитальный ремонт пути назначают по дополнительным критериям, исходя из обеспечения безопасного движения поездов с установленными скоростями и затрат на текущее содержание пути на рассматриваемом участке.

2 Процент негодных костылей и противоугонов учитывается с коэффициентом 0,6.

Пример. На звеньевом пути негодных подкладок имеется 20%, костылей 15% и противоугонов 10%. Следовательно, сумма процентов негодных элементов составит — 20 + (15 • 0,6) + (10 • 0,6) = 35%.

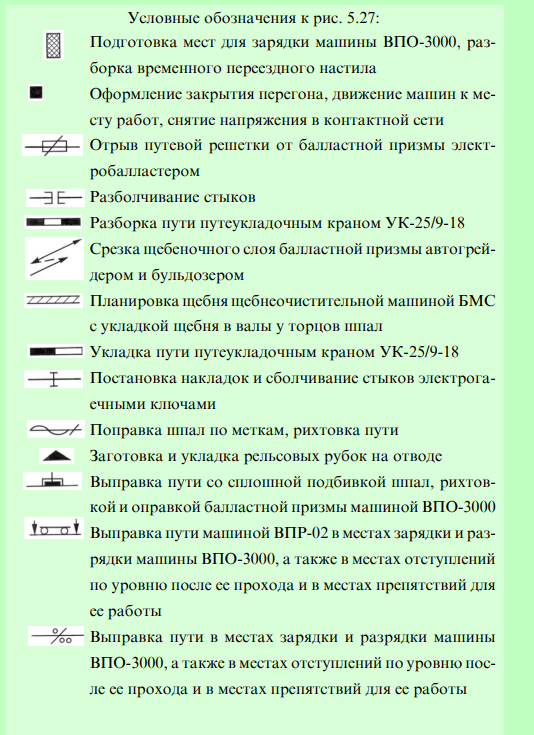

Применяемые при ремонтах пути машинизированные комплексы представлены в табл. 5.21.

Организационные и технологические особенности выполнения работ по усиленному капитальному и капитальному ремонтам пути связаны прежде всего со следующими факторами:

- отсутствие или наличие машин для глубокой очистки щебня;

- необходимость выполнения работ по понижению существующего уровня продольного профиля.

Усиленный капитальный и капитальный ремонты пути в зависимости от оснащенности машинами выполняют по двум вариантам.

Первый вариант (при наличии машин для глубокой очистки) — смена путевой решетки с очисткой щебня машиной БМС по типовым технологическим процессам, утвержденным Департаментом пути и сооружений МПС России (первый этап).

На втором этапе обязательно в тот же сезон летних путевых работ выполняют глубокую очистку щебня.

Участок пути после первого этапа производства путевых работ должен быть приведен в состояние, обеспечивающее безопасность движения поездов с установленными скоростями.

Второй вариант (при отсутствии машин для глубокой очистки). Первый этап аналогичен описанному в первом варианте. Второй этап проводится при получении машин для глубокой очистки щебня и может быть приурочен к очередному усиленному среднему или среднему ремонтам пути.

После проведения первого этапа работ путь должен быть такой же, как и в первом варианте.

В обоих вариантах на втором этапе предусматривается корректировка отметок пути в соответствии с проектными.

Сдача пути в эксплуатацию в первом варианте производится после окончания второго этапа, во втором варианте — отдельно после окончания первого и второго этапов.

Этапность работ по второму варианту должна учитываться при составлении проекта усиленного капитального или капитального ремонтов пути и отражаться в техническом задании.

Усиленный капитальный и капитальный ремонты пути со срезкой балластного слоя, связанной с заменой асбестового балласта или щебня слабых горных пород, при отсутствии специальных машин для срезки балластной призмы выполняются по следующим технологическим схемам:

- Полная или частичная замена асбестового или щебеночного балласта слабых горных пород на щебень с более высокой несущей способностью.

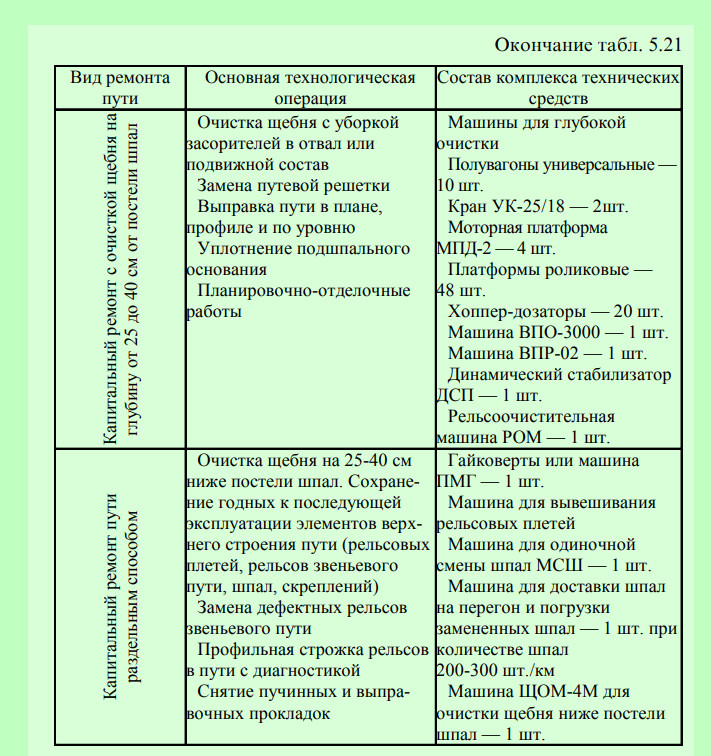

В подготовительный период к началу основных работ балластная призма приводится в состояние в соответствии с рис. 5.9, а.

В основное “окно” на фронте работ машина УМ вырезает старый балласт со стороны обочины на максимальную глубину и ширину 1,1 м от торцов шпал (рис.5.9, б). Вырезанный балласт грузят в специальный состав или на подвижной состав на соседнем пути.

Для вырезки балласта за торцами шпал на ширину 1,1 м при глубине 0,4 м необходимо несколько проходов машины УМ с подкрылком или один проход машины ЩОМ-МФ.

За машиной УМ путеукладочный кран снимает путевую решетку. Затем комплекс машин землеройной техники, состоящий из рыхлителя, двух бульдозеров среднего типа с косыми ножами и двух автогрейдеров среднего типа, за несколько проходов срезает слой старого балласта на необходимую глубину и транспортирует в отвал на обочину земляного полотна (рис. 5.9, в).

На освобожденную от старого балласта поверхность призмы путеукладочным краном укладывают новую путевую решетку (рис. 5.9, г). После укладки из хоппер-дозаторов выгружают по всей ширине балластной призмы новый щебеночный балласт. Объем выгруженного балласта должен быть таким, чтобы после подъемки путевой решетки на балласт электробалластером толщина слоя щебня под шпалой была не менее 15 см, что предотвращает перемешивание чистого щебеночного балласта с подстилающим слоем при работе машины ВПО-3000.

Путевую решетку поднимают на щебень электробалластером, а затем повторно выгружают балласт из хоппер-дозаторов и выправляют путь в плане и профиле машиной ВПО-3000.

На этом основные работы в “окно” заканчивают, перегон открывают для движения поездов, а оставшиеся работы выполняют по типовым

При частичной замене оставшийся слой асбеста должен быть не менее 15 см. Срезаемую поверхность балласта планируют с уклоном 0,04 в полевую сторону. Если в конструкции призмы предусмотрено устройство прослойки из пенополистирольных плит или геотекстиля, они раскладываются на спланированную поверхность перед укладкой путевой решетки. Для их сохранности высота слоя щебня над плитами перед работой машины ВПО-3000 должна быть доведена до 25 см.

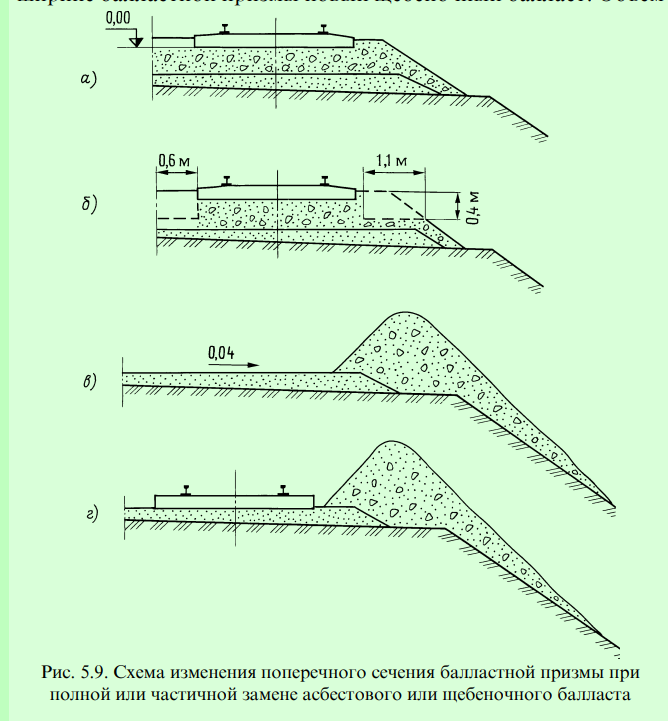

- Полная замена асбестового балласта с очисткой подстилающего щебеночного слоя из твердых горных пород.

Работы по вырезке выполняют так же, как и в предыдущем варианте (рис. 5.10, а, б).

На освобожденную балластную призму заезжает машина БМС и очищает от засорителей лежащий в пути щебеночый балласт. При этом весь очищенный балласт планировщиками машины БМС укладывается по обе стороны от нее, а засорители поступают в вал асбестового балласта (рис. 5.10, в).

На спланированную поверхность балластной призмы укладывают новые звенья путевой решетки, и машина ВПО-3000 выправляет путь с использованием чистого щебеночного балласта из валов, расположенных у торцов шпал (рис. 5.10, г).

После выправки пути перегон открывают для движения поездов, остальные работы технологического процесса в этот день выполняют по типовым технологическим схемам.

На следующий день в “окно” машина УМ убирает часть вырезанного балласта.

В последующие дни на участке ремонта выгружают новый щебень и выправляют путь с подъемкой до проектных отметок.

Отделку пути выполняют по типовым технологическим схемам.

В описанных технологических схемах наряду с землеройной техникой для срезки балластной призмы может быть применен струг, работающий в “окно” с соседнего пути.

Усиленный капитальный и капитальный ремонты пути со срезкой балластного слоя из щебня твердых горных пород с укладкой прослойки из пенополистирольных плит или геотекстиля при наличии машин для глубокой очистки щебня выполняют по технологическим схемам первого варианта. Плиты укладывают во время глубокой очистки непосредственно под машиной два монтера пути, которые заводят их со стороны обочины после вырезки балласта выгребной цепью. Плиты в необходимом количестве должны быть предварительно разложены вдоль пути до прохода машины. Геотекстиль раскатывают в путь с барабана, смонтированного на машине между подпутной балкой и местом засыпки в путь очищенного щебня.

Если у исполнителя есть специальная машина, глубокая очистка щебня может выполняться как самостоятельная работа до замены путевой решетки или по двухэтапным вариантам после ее замены.

Продолжительность “окон” при выполнении работ, связанных с понижением отметок пути до 15 см, должна обеспечивать фронт работ не менее 150—180 м. Понижение отметок пути более чем на 15 см не рекомендуется в связи с большим объемом повторных работ на отводах. Такие работы следует выполнять по индивидуальным технологическим схемам в “окно” продолжительностью 12—18 ч.

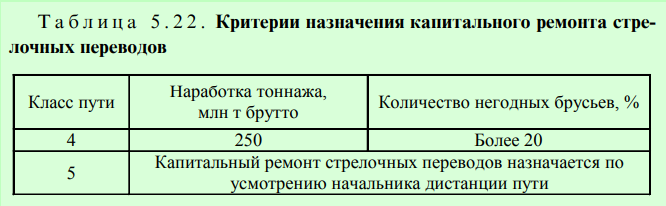

На стрелочных переводах, расположенных на путях, подлежащих капитальному ремонту, должен также назначаться капитальный ремонт (на путях 3-го класса — усиленный капитальный ремонт) с полной их заменой.

Критерии назначения капитального ремонта стрелочных переводов на путях 4, 5-го классов приведены в табл. 5.22.

Стрелочные переводы, расположенные на главном пути, который подлежит усиленному капитальному ремонту, а на путях 3го класса — капитальному ремонту, должны назначаться к усиленному капитальному ремонту одновременно с путем при пропуске по ним не менее 2/3 нормативного тоннажа, приведенного в табл. 5.22, и наличии негодных брусьев в количестве не менее 2/3 от указанных в табл. 5.22. При меньшей наработке усиленный капитальный ремонт их назначают отдельно.

Примечания. 1. При меньшем количестве негодных брусьев по усмотрению начальника дистанции пути вместо капитального ремонта стрелочного перевода с заменой всех брусьев может быть назначена сплошная замена металлических его частей с заменой негодных брусьев.

2. Капитальный ремонт стрелочного перевода может производиться как комплексно — заменой блоками, так и раздельным способом — поэлементно.

При усиленном капитальном ремонте стрелочных переводов и отсутствии машин для глубокой очистки щебня под ними переводы следует заменять участками пути с последующей укладкой новых переводов после окончания основных работ на пути. При этом разрыв по времени между работами первого и второго этапов должен быть минимально возможным.

Если есть машины для глубокой очистки щебня, усиленный капитальный ремонт стрелочных переводов можно выполнять как самостоятельную работу в сроки, которые определяются фактическим состоянием переводов.

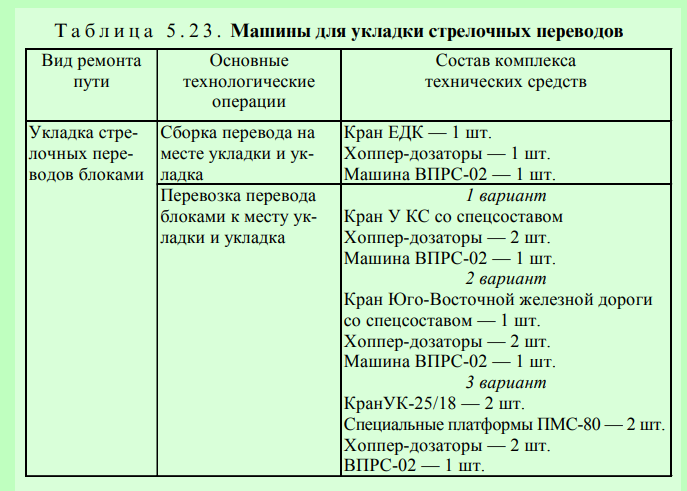

Применяемые при укладке стрелочных переводов машины приведены в табл. 5.23.

Производственные базы. Значительные объемы работ по сборке новой и разборке старой, снимаемой с пути путевой решетки, восстановлению служебных свойств старогодных элементов верхнего строения пути в современных технологиях производства капитальных путевых работ вынесены на стационарные производственные базы.

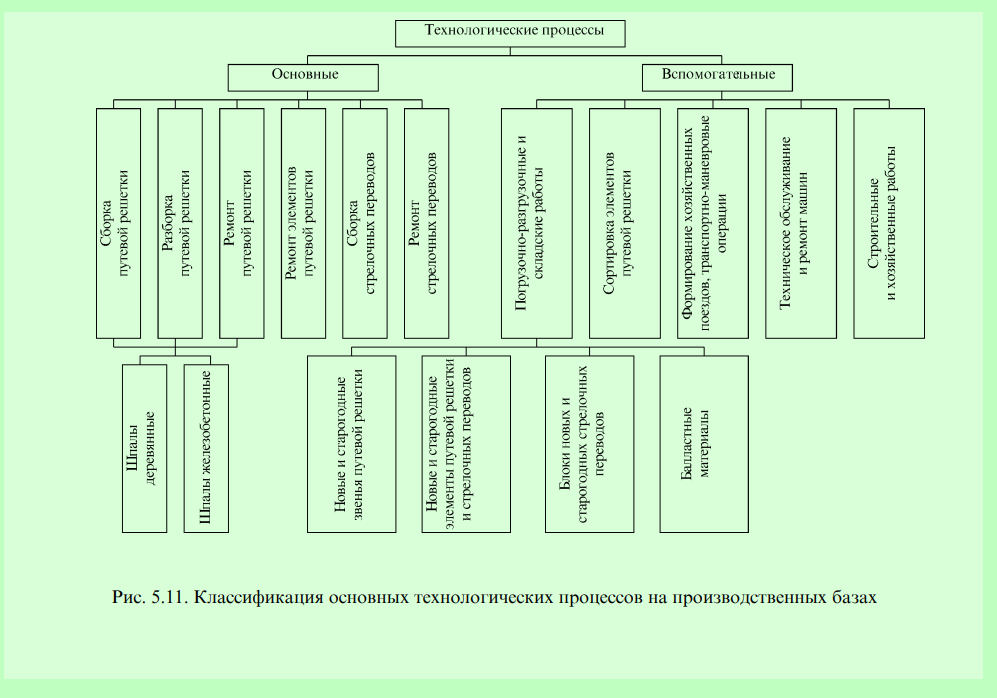

Весь комплекс выполняемых работ на производственной базе можно разделить на две группы: основные и вспомогательные (рис. 5.11).

Основную группу составляют работы, результаты которых характеризуют плановую деятельность базы. Сюда входят сборка, разборка путевой решетки и планируемый ремонт ее элементов. Вспомогательные работы связаны с обеспечением приема и хранения поступающих на базу новых материалов, с отгрузкой старогодных, получаемых при разборке решетки, с формированием, отправкой на перегон и приемом хозяйственных поездов, а также с необходимым техническим обслуживанием и ремонтом машин и механизмов, работающих на базе и перегоне.

После этого выполняют земляные работы и при необходимости возводят искусственные и другие сооружения. Затем укладывают с помощью путеукладчиков верхнее строение пути из старогодных звеньев, снятых в конце сезона с ремонтируемых участков пути.

Одновременно с укладкой путей выполняют работы по оборудованию базы: сооружают силовые линии для энергоснабжения механического цеха, машин и механизмов и осветительные линии, устраивают радиотрансляционные линии вдоль путей базы, линии водоснабжения и другие производственные и бытовые сооружения и здания.

Путевое развитие баз бывает: продольное, когда пути секций сборки новой и разборки старой путевой решетки располагаются последовательно; поперечное, когда секция разборки старой решетки параллельна секции сборки новых звеньев (при этой схеме пробеги подвижного состава, перемещение материалов и переходы рабочих наименьшие); комбинированное.

Форма и величина земельного участка, отводимого под базу, могут предопределить выбор схемы ее путевого развития.

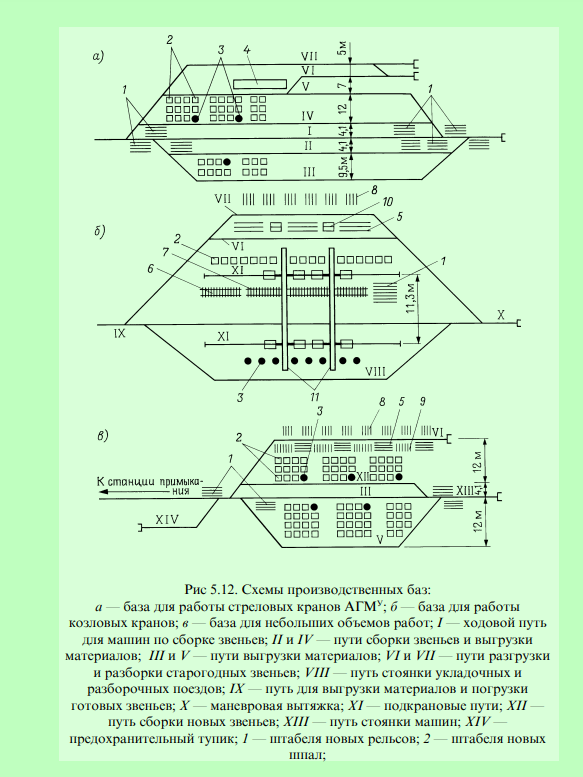

Размеры и схемы производственных баз определяют в зависимости от сроков их службы, объемов выполняемых за сезон работ и местных топографических условий. Примерные схемы баз приведены на рис. 5.12.

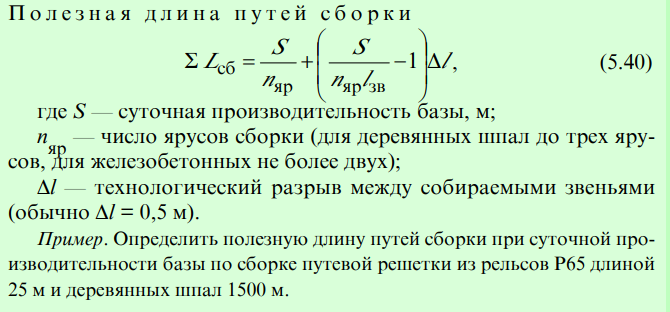

Пути для сборки звеньев определяют весь технологический цикл базы. Их длина зависит от суточной ее производительности, которая, в свою очередь, зависит от темпа укладочных работ в “окно”.

Расстояния между осями путей сборки и путей обслуживания устанавливают, исходя из требований габарита и параметров кранового оборудования. По габариту С минимальное расстояние между осями путей принимают не менее 3600 мм. Для междупутий, где размещают штабеля шпал в один ряд, это расстояние увеличивают до 7200 мм. Расстояния от оси пути до опор линий электроснабжения, а также до портальных рам козловых кранов должно быть не менее 2450 мм.

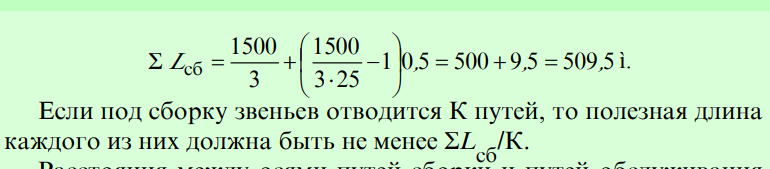

Взаимное расположение путей сборки обслуживания может быть различным.

На рис. 5.13, а для двух путей сборки предусмотрен один путь обслуживания, расположенный между ними, а на рис. 5.13, б для двух путей сборки есть два пути обслуживания и один ходовой путь. В первом случае сборка звеньев сконцентрирована в одном месте и осуществляется с одного пути обслуживания двумя кранами, один из которых раскладывает шпалы, а другой — рельсы и скрепления.

Вторая схема расположения путей более удобна, т.к. обеспечивает выгрузку материалов верхнего строения независимо от сборки звеньев. Однако в этом случае увеличиваются число путей и общая их длина, что несколько удорожает строительство базы.

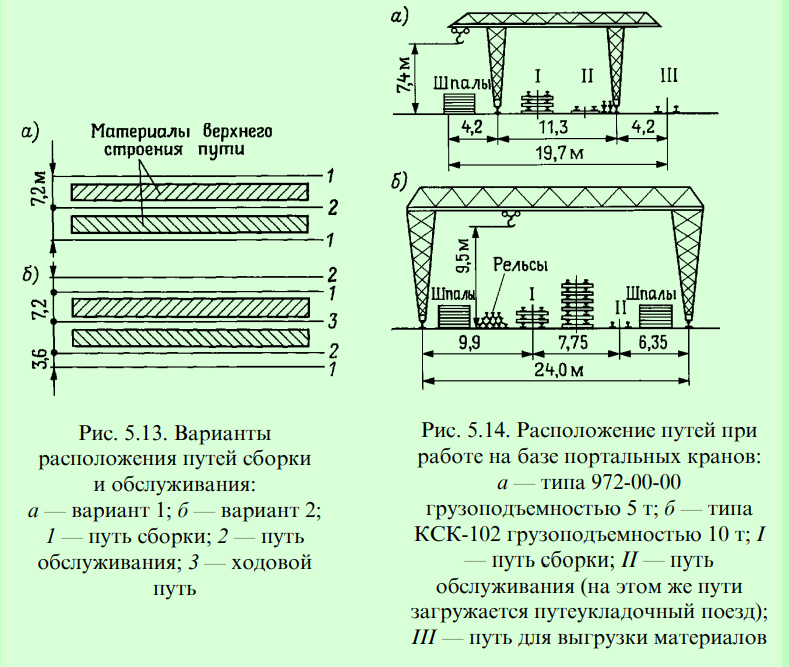

Схемы расположения путей при работе на базе портальных (козловых) кранов приведены на рис. 5.14. На монтаже и погрузке звеньев обычно занято не менее двух кранов: каждый кран обслуживает сборку звеньев своего яруса и обеспечивает один поток.

Пути разборки старых звеньев и сортировки материалов обычно располагают вблизи путей сборки, с тем чтобы было удобно

3 — новые скрепления; 4 — шпалоремонтная мастерская; 5 — старогодные

рельсы; 6 — штабеля готовых звеньев; 7 — сборочные стенды; 8 —

старогодные шпалы; 9 — старогодные шпалы, подлежащие ремонту; 10 —

старогодные скрепления; 11 — козловые краны

использовать при сборке звеньев старогодные шпалы, которые ремонтируют в шпалоремонтных мастерских.

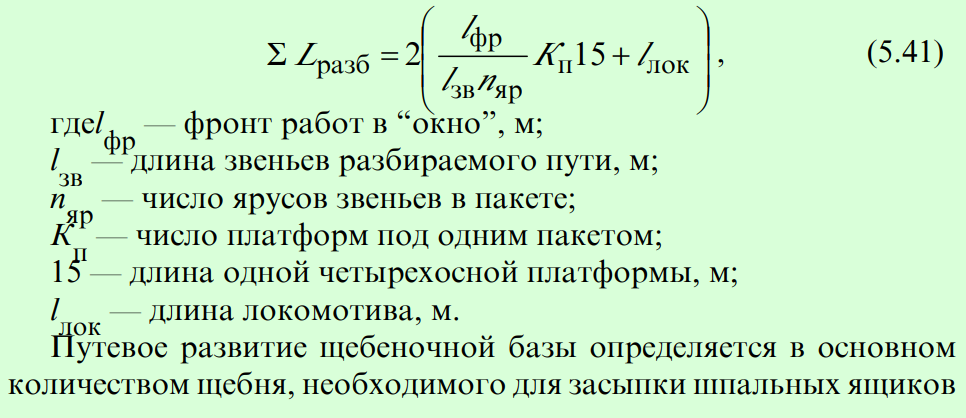

Минимальная суммарная длина путей разборки зависит от фронта работ в “окно” и устанавливается по формуле

на участке основных работ, и количеством щебня, которое в зимний период могут поставить щебеночные заводы.

На щебеночной базе должны быть пути: для разгрузки прибывающего материала, для погрузки щебня в вагоны, стоянки подвижного состава и производства маневров. Длина путей зависит от размеров щебеночного склада, способов его образования, методов погрузки щебня, типов погрузочно-разгрузочных механизмов, длины прибывающих на базу составов.

Расстояние щебня от оси соседнего пути обычно принимается менее 2 м, высота штабеля — 5—7 м, уклон пути — не круче 15%о.

Для маневровых работ, стоянки путеукладочных поездов и других машин на базе отводят один-два пути. Суммарная длина этих путей обычно не превышает 600—700 м.

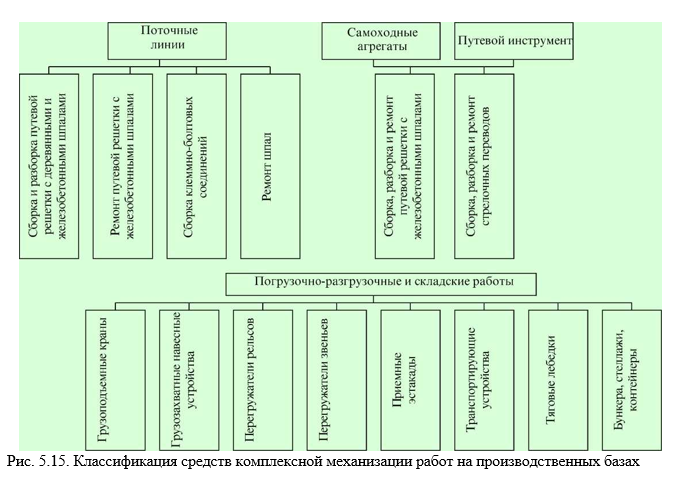

Комплексная механизация работ на производственных базах. Для выполнения на базах разнообразных работ, имеющих различную трудоемкость, последовательность, точность использования и т.п., необходимы различные средства механизации, классификация которых приведена на рис. 5.15.

Основой современных средств комплексной механизации являются полуавтоматические поточные линии, состоящие из стационарных агрегатов, междуагрегатных транспортирующих устройств и бункерных систем.

В настоящее время находят применение линии для сборки и разборки путевой решетки с различным типом шпал и скреплений, а также для ремонта деревянных шпал и сборки клеммно-болтовых соединений. Применяются поточные линии для ремонта путевой решетки с железобетонными шпалами. Такие линии проектируют с учетом размещения их в закрытых цехах.

Широкое распространение получают линии, включающие стендовые пути и комплект самоходных агрегатов, перемещающихся вдоль путей и выполняющих технологические операции в определенной последовательности. Такие средства механизации применяются для сборки и ремонта путевой решетки с железобетонными шпалами.

Механизация погрузочно-разгрузочных и складских работ на производственных базах основана на использовании грузоподъемных кранов, главным образом козловых, оснащенных навесными грузозахватными устройствами.

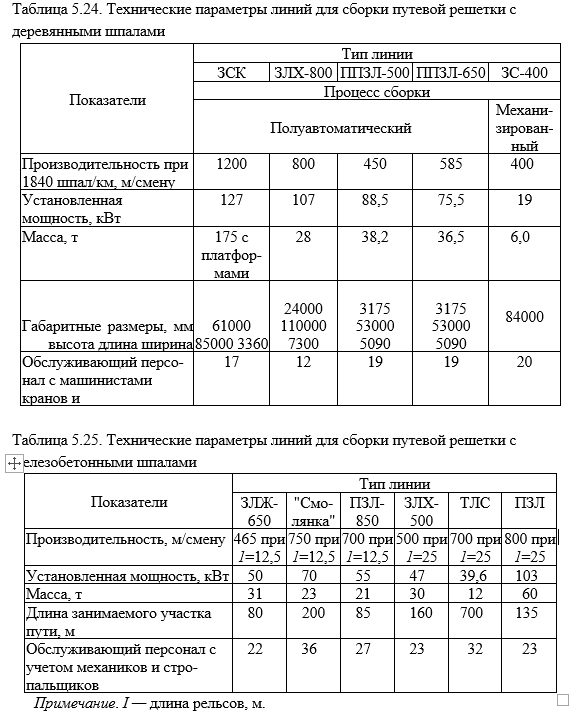

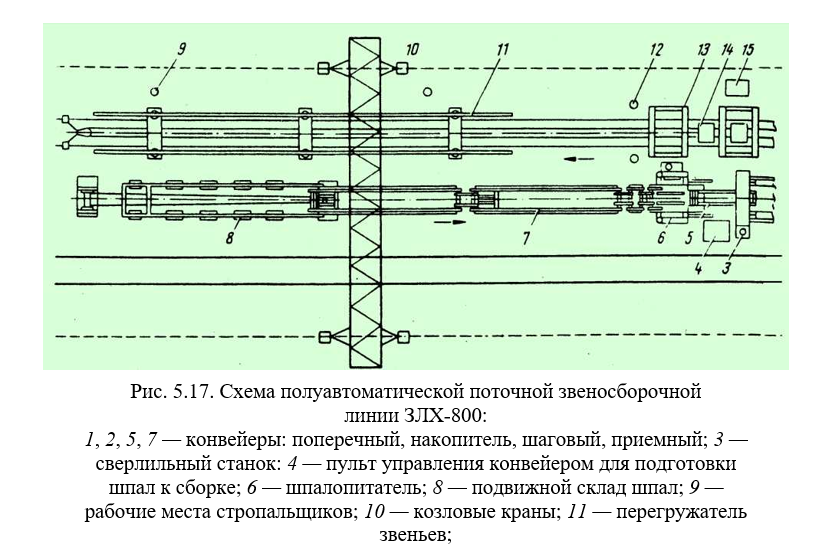

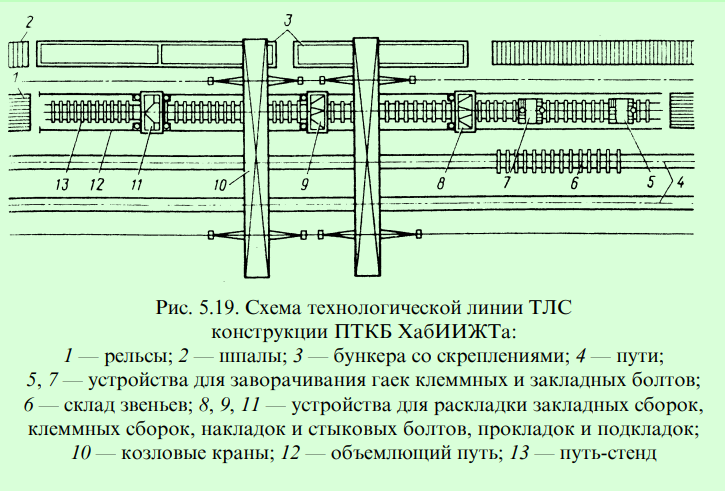

Технические параметры линий для сборки путевой решетки с деревянными шпалами приведены в табл. 5.24, с железобетонными шпалами — в табл. 5.25.

Сборка звеньев на производственной базе. Организация работ по сборке звеньев путевой решетки зависит от средств механизации, рода шпал (деревянные или железобетонные), видов скреплений, типа и длины рельсов. Основным способом производства работ по сборке звеньев является поточный, создающий наиболее благоприятные условия для использования машин и механизмов.

При сборке звеньев составляется специальная ведомость сборки, в которой указывается, для какого пути они планируются (четныий или нечетныий, многопутный или однопутный, для перегона или станции, для прямого или кривого участка пути), наличие и расположение изолирующих стыков, искусственных сооружений, стрелочных переводов и различных устройств; номера звеньев, длину рельсов по правой и левой нитям, ширину колеи, количество шпал на звено.

Сборка звеньев с деревянными шпалами состоит из ряда последовательных операций: раскладка шпал, сверление отверстий в шпалах для костылей или шурупов, раскладка скреплений и рельсов, пришивка рельсов.

Шпалы раскладывают стреловыми кранами, кранами дрезин АГМУ, ДГКУ или козловыми. Стреловые или козловые краны используют для раскладки деревянных шпал пакетами по 20—25 шт. На пути-шаблоне пакеты располагают так, чтобы избежать в дальнейшем излишних перемещений при их раскладке по эпюре.

Разложенные по эпюре шпалы выравнивают с одной стороны по шнуру. Шнуровую сторону устанавливают в зависимости от места укладки звеньев: на станциях шнуровая сторона должна быть со стороны пассажирского здания; на однопутных участках в прямых — с правой стороны по счету километров, а в кривых — по упорной нити; на двухпутных участках — с полевой стороны обоих путей.

Отверстия под костыли должны быть диаметром 12,7 мм и глубиной 110—120 мм, а под шурупы — диаметром 16 мм и глубиной 140 мм или сквозные. Просверленные отверстия для предохранения древесины от гниения заливают антисептиком.

После сверления отверстий и их антисептирования на шпалы раскладывают прокладки и прикрепители.

При сборке звеньев с железобетонными шпалами сначала на них укладывают резиновые прокладки, а затем подкладки.

Рельсы на подкладки кладут погрузочными кранами, козловыми кранами или кранами АГМУ и ДГКУ.

При костыльном скреплении костыли забивают сначала по одной рельсовой нити, а затем по другой (ширину колеи ставят по шаблону). Костыли забивают пневматическими молотками или электропневматическими костылезабивщиками.

После сборки звена на концы рельсов наносят графитовую смазку с предварительным удалением с них грязи и ржавчины, устанавливают на звено по схеме пружинные противоуго — ны (при деревянных шпалах и нераздельном скреплении), укладывают на каждом конце звена две накладки со вставленными в каждую из них тремя (при шестидырных накладках) болтами с шайбами и гайками.

Сборка звеньев с железобетонными шпалами выполняется в такой последовательности: раскладывают шпалы по эпюре, на них укладывают прокладки под подкладки, затем подкладки, прокладки под рельсы, клеммные и закладные болты, шайбы и изолирующие втулки, устанавливают закладные болты в гнезда шпал, ставят изолирующие втулки, плоские и двухвитковые шайбы и наживляют на болты гайки. После этого укладывают рельсы, ставят клеммные болты и закрепляют их.

Собранное звено с железобетонными шпалами, подлежащее укладке на участках, оборудованных автоблокировкой и электрической централизацией стрелок, проверяют на минимальное допустимое электрическое сопротивление.

Однако сборка путевой решетки вручную характеризуется (особенно при железобетонных шпалах) высокой трудоемкостью.

В последние годы были разработаны и широко используются поточные линии сборки путевой решетки.

Для сборки новых звеньев путевой решетки с деревянными шпалами наибольшее распространение получили полуавтоматические поточные линии ППЗЛ-650 конструкции ПКБ Главстроймеханизации и ЗЛХ-800 конструкции ПТКБ ХабИИЖТа, а также ППЗЛ- 500.

Полуавтоматическая поточная линия ППЗЛ-650 производительностью 650 м/смену предназначена для сборки звеньев путевой решетки длиной 12,5 и 25,0 м. Линию обслуживают 14 монтеров пути, два оператора и три машиниста кранов.

Технология работ на ППЗЛ-650 сводится к следующему (рис. 5.16).

Два монтера пути с помощью козлового крана 5 подают и укладывают на питатель 16 пакет из 70—80 шпал; два других монтера перемещают шпалы на наклонный цепной транспортер 15, ориентируя их по постели, затем по наклонному рольгангу 14 шпалы попадают в сверлильный станок 13, где центрируются в продольном и поперечном направлениях относительно сверлильных головок. Затем просверливаются одновременно отверстия под костыли на заданную глубину.

Просверленные шпалы подаются на конвейер стенда 12, где автоматически раскладываются по эпюре; два монтера вручную распределяют резиновые прокладки и подкладки; еще два пути наживляют обшивочные костыли на глубину не менее 45 мм.

После этого шпалы по цепному конвейеру стенда продвигаются к запрессовочному станку. Одновременно козловым краном подаются рельсы, и два монтера (стропальщики) укладывают их на катковые опоры 10 стенда, четыре монтера наживляют наружные и внутренние пришивочные костыли. Шпалы с наживленными костылями поступают в запрессовочный станок 9, где их плотно пришивают к рельсам. По мере готовности звено поступает на приемные тележки 8, а затем козловыми кранами подвозится к месту доводки 7, где четыре монтера проверяют его по шаблону, устанавливают противоугоны по схеме, укладывают накладки с болтами на звено и устанавливают автостыкователи. Звено грузят на платформы 6 путеукладочного состава или транспортируют к месту складирования.

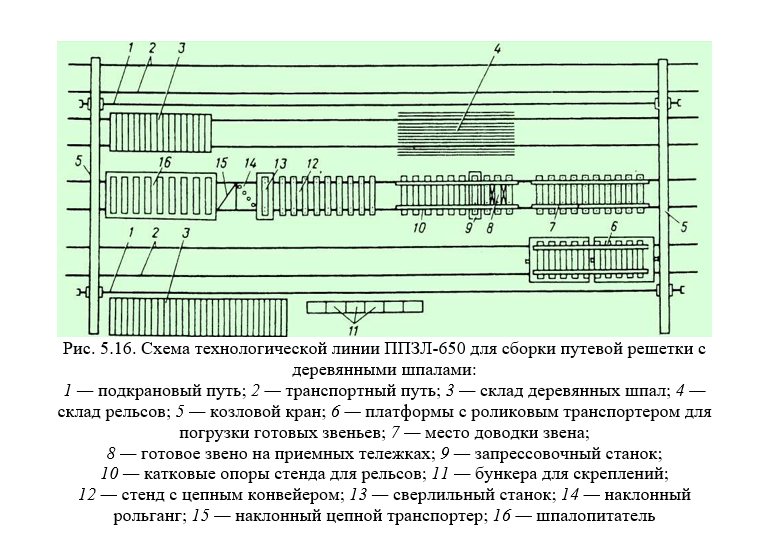

Полуавтоматическая поточная линия ЗЛХ-800 производительностью 1000 м/смену при 46 шпалах на 25-метровом звене предназначена для сборки путевой решетки с деревянными шпалами и костыльным скреплением. Линию обслуживают 12 человек, в том числе три оператора звеносборочной линии и два машиниста козловых кранов.

Сборка путевой решетки ведется в следующей последовательности (рис. 5.17).

Шпалы до 2500 шт., уложенные предварительно краном на подвижной склад 8 и приемные цепные конвейеры 7, продвигаются к шпалонакопителю 6, где автоматически разделяются по одной и выравниваются по торцам, а затем под контролем оператора ориентируются постелью вниз и шаговым конвейером 5 подаются в сверлильный станок 3, где в них высверливаются отверстия под костыли. Подготовленная к сборке шпала шаговым конвейером 5 выталкивается в накопитель 2, а затем поперечным конвейером 1 направляется в сборочный агрегат 16. Конвейером по подготовке шпал к сборке управляет оператор с пульта 4.

Рельсы козловым краном укладывают на рельсовый рольганг 22, по которому специальным механизмом они подаются в сборочный агрегат 16. Подкладки из бункера 19, который два раза в смену загружается козловым краном, подаются порциями на стол, где монтер пути на рабочем месте 21 вручную ориентирует их на “постель” и направляет в питатель 20. Питателем подкладки направляются к сборочному агрегату 16. В процессе продвижения монтеры пути на рабочих местах 18 вручную укомплектовывают их костылями.

В сборочном агрегате 16 шпала центрируется относительно продольной и поперечной осей, рельсы устанавливаются по наугольнику и по ширине колеи, две подкладки с костылями вводятся ребордами по подошвам рельсов и устанавливаются по оси запрессовки. Затем гидроцилиндрами сборочного агрегата шпала напрессовывается снизу на костыли, которые своими головками упираются в специальные пуансоны. После пришивки шпалы механизм передвижения звена перемещает рельсы на шаг эпюры, и цикл повторяется. Время от момента пришивки одной шпалы до пришивки следующей задается командным аппаратом и может быть равно 10, 12 или 15 с. Сборочным агрегатом управляет оператор с пульта 17.

Собираемое звено надвигается головками на ролики приемных рам 13 и по выходе из них под действием собственного веса опускается сначала на первую, затем на вторую и третью тележки 14. Монтеры пути на рабочих местах 12 укладывают на звенья накладки с болтами. Собранное звено под управлением оператора с пульта 15 откатывается на тележках 14 к перегружателю 11, где оно снимается, а тележки возвращаются к сборочному агрегату для приема следующего звена. Готовое звено стропуется стропальщиками и козловыми кранами 10 укладывается в штабель или на роликовые платформы укладочного поезда.

Для сборки звеньев с железобетонными шпалами применяют поточные линии ЗЛХ-500 конструкции ПТКБ ХабИИЖТа, ЗЛЖ-650 конструкции ПКБ Главстроймеханизации, а также технологическая линия ТЛС конструкции ПТКБ ХабИИЖТа, ПЗЛ-850, “Смолянка”.

Технологическая линия ЗЛХ-500 предназначена для сборки звеньев с железобетонными шпалами и скреплениями КБ. Производительность линии 500 м/смену. Ее обслуживают 29 человек. Она смонтирована на двух параллельных путях с междупутным расстоянием 3,6 м.

Технология сборки сводится к следующему (рис. 5.18).

На первом пути смонтирован транспортер, состоящий из опорных балок с роликами, которые установлены вдоль линии на расстоянии 2—2,5 м один от другого.

Два стропальщика укладывают на ролики рельсы, соединяя их накладками. Затем они берут из штабеля, который может находиться как под консолями крана, так и в его пролете, пакет шпал (32 шт.), и, перехватывая их по 4 шт., раскладывают на рельсах. После проверки шаблоном отверстий в шпалах три монтера пути с каждой стороны конвейера раскладывают прокладки и устанавливают на место скомплектованные закладные болты.

Подготовленные таким образом шпалы по роликам перемещаются до соприкосновения с отсекателем, а затем по поперечному цепному транспортеру поступают на рельсы второго потока. Передвижение по первому потоку производится двумя тяговыми механизмами, состоящими из электродвигателей, редукторов и приводных роликов (по две пары на каждом рельсе), контактирующих с головкой и подошвой рельса. Ролики сверху и снизу прижимаются к рельсу специальными гидроцилиндрами.

Рельсы первого потока, освобожденные от шпал, тяговым механизмом продвигаются на специальную площадку. Монтер пути с помощью двух синхронно работающих тельферов перекладывает один из них на левую нить по ходу движения роликового транспортера второго потока, а другой — в штабеля. Правый рельс второго потока берется из штабеля, подготовленного накануне каждой рабочей смены и уложенного рядом с потоком.

Начальная позиция второго потока — рельсовая эстакада. Она состоит из нескольких рамных стоек, прикрепленных болтами к рельсам, а также из пути, на котором смонтирован этот поток линии. Стойки имеют вверху опорные ролики для перемещения рельсов собираемого звена. Ниже уровня монтажных рельсов находятся эпюрные рельсы с колеёй 1850 мм, предназначенные для раскладки на них по эпюре шпал, поступающих с поперечного транспортера первого потока. Эпюрные рельсы снабжены съемными упорными пластинами, расположенными на расстоянии, зависящем от эпюры шпал. Когда шпалы движутся по поперечному транспортеру, монтер пути укладывает на подкладки лежащие на них прокладки.

Эпюрные и монтажные рельсы перемещаются по потоку шаговым кривошипно-шатунным механизмом, который толкает эпюрные рельсы и перемещает их на шаг эпюры. Чтобы монтажные и эпюрные рельсы передвигались одновременно, их соединяют стяжками.

За поперечным транспортером сборочного потока установлена транспортная тележка на длину всего собираемого звена. Когда на эпюрных рельсах уложены все шпалы, тележка снимает с них звено и передвигает его по позиции до момента уборки звена краном. Тележка перемещается в обоих направлениях лебедкой, трос которой закольцован.

Во время снятия звена тележка вывешивается четырьмя парами стационарных гидродомкратов. В том месте, где монтажные рельсы соприкасаются с подкладками, установлено автоматическое ориентирующее устройство, которое с помощью направляющих катков фиксирует рельсы точно по ширине колеи и одновременно центрирует по их подошвам подкладки.

Далее два монтера берут из специальных бункеров скомплектованные болты и устанавливают их в гнезда подкладок. В таком виде звено поступает на позицию, где один монтер спаренными ключами ШВ, объединенными на подъемной раме, завинчивает гайки клеммных болтов. Привод подъема и опускания рамы — гидравлический. На следующей позиции также с помощью ШВ, подвешенных на стойках, два монтера завинчивают гайки закладных болтов.

При завинчивании гаек шпалы собираемого звена снизу поджимают стационарными гидродомкратами.

Готовое звено снимают с тележки и доставляют к месту доводки, где два монтера довинчивают гайки отдельных клеммных и закладных болтов, смазывают концы рельсов и накладки графитовой смазкой, укладывают накладки с болтами на шпалы, устанавливают автостыкователи. Затем готовое звено грузят на подвижной состав.

Технологическая линия ТЛС (рис. 5.19) производительностью 800 м/смену предназначена для сборки звеньев путевой решетки с железобетонными шпалами и представляет собой комплекс самоходных устройств, перемещающихся вдоль пути-стенда в определенной технологической последовательности.

Работа линии начинается с раскладки шпал на пути-стенде 13. Шпалы подаются козловым краном 10, а затем вручную монтеры раздвигают их по эпюре. После этого с устройства 11 четыре монтера раскладывают прокладки и подкладки под рельс. Рельсы укладывают козловым краном при помощи траверсы. С устройств 9 и 8 вручную на шпалы раскладывают клеммные и закладные сборки, которые устанавливают специализированные бригады, продвигающиеся вдоль пути перед устройствами 7 и 5. Эти устройства под управлением операторов заворачивают гайки закладных и клеммных болтов. Готовые звенья козловыми кранами 10 перегружаются на склад 6. В процессе сборки заняты 32 чел.

Устройства 8, 9, 11 и 5, 7— самоходные четырехколесные тележки. Первые три, предназначенные для раскладки скреплений, перемещаются по объемлющему пути 12, а последние две — для заворачивания гаек — по рельсам собираемого пути.

Устройство 11 для раскладки прокладок и подкладок состоит из рамы, на которой впереди (по ходу движения) установлены две площадки для монтеров, раскладывающих резиновые прокладки и подкладки под рельс на шпалы. Прокладки размещены на навесной площадке. Сзади на раме устройства расположена съемная

площадка с двумя рабочими местами для монтеров, которые берут подкладки из бункера и опускают на дно лотка.

Все устройства, входящие в состав линии, укомплектованы одним силовым гибким кабелем, подключенным к питающим колонкам штепсельной кабельной вилкой, а к устройству — штепсельной розеткой.

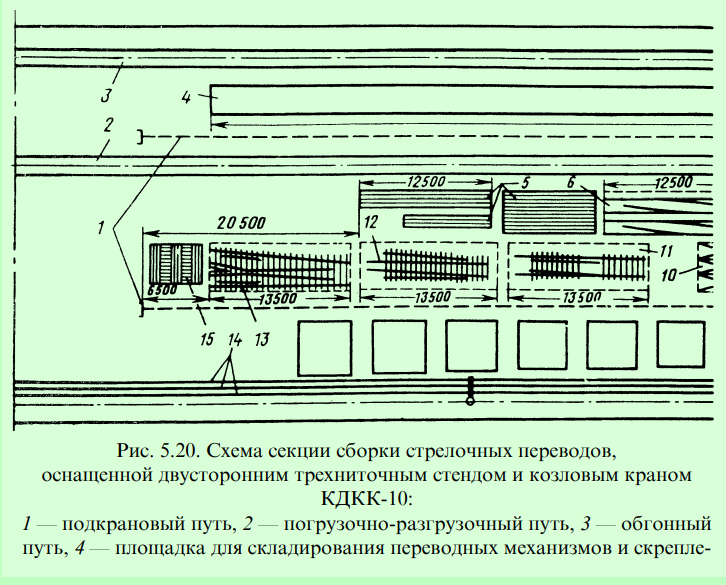

Сборка стрелочных переводов. На путевой производственной базе могут располагаться специальные сборочные стенды для сборки стрелочных переводов, оснащенные необходимыми грузоподъемными механизмами и стеллажами, контейнерами, бункерами для хранения рельсов, брусьев и скреплений (рис. 5.20).

Сборка переводов на двустороннем трехниточном стенде. Стенд (рис. 5.21) состоит из трех рельсовых нитей длиной по 34 м каждая, прикрепленных к шпалам или брусьям. Стенд выравнивают по уровню и устраивают настил из досок на рабочих местах монтеров пути. Для укладки концов переводных брусьев по шнуру имеется упорный брус, на котором устанавливают съемные пластинки с разметкой положения брусьев по эпюре, соответствующей типу монтируемого перевода.

Для доставки и укладки на стенд переводных брусьев, шпал, рельсов и металлических частей перевода применяют козловой или полноповоротный кран. Сборку переводов на стенде выполняют с использованием электрифицированного инструмента.

При механизированной сборке стрелочных переводов на деревянных брусьях предусматривают укрепление их с целью предотвращения преждевременного растрескивания.

Основными способами укрепления деревянных брусьев и шпал являются: обвязка концов полосовым железом или проволокой, забивка торцевых 8-образных скоб, забивка на постелях шпал П-образных скоб, постановка по концам шпал двух нагелей, металлических болтов или деревянных винтов.

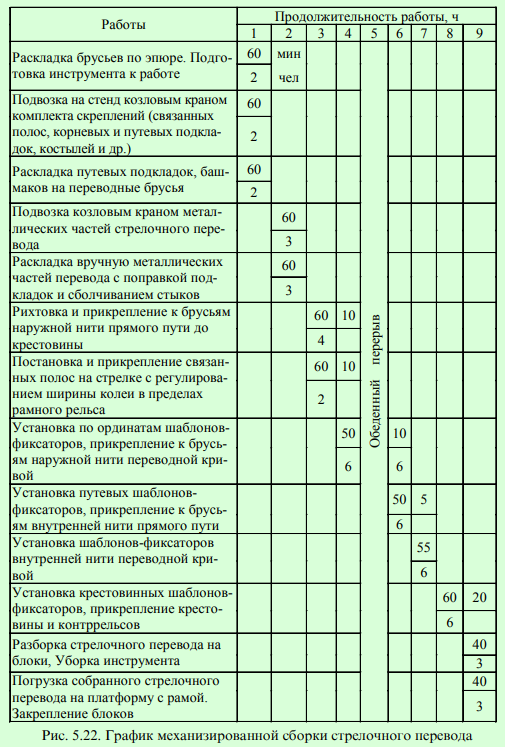

Сборка стрелочных переводов и укрепление переводных брусьев винтами входят в единый технологический процесс и выполняются бригадой из шести монтеров пути: пять из них имеют IV разряд и один — V, он же является неосвобожденным бригадиром; два монтера имеют права машиниста козлового крана.

В первый день бригада занимается постановкой винтов в двух комплектах переводных брусьев, а в последующие два дня на этих брусьях собирается два стрелочных перевода.

Укрепляют переводные брусья на двух стендах. Бригада делится на две группы по 3 чел. Группа в течение рабочего дня укрепляет винтами один комплект брусьев. В процессе укрепления брусьев используют: козловой кран для подвозки брусьев на стенд, два шуруповерта ШВ-1 (ШВ-2М) для завинчивания винтов, четыре электродрели ЭСД-2 для сверления отверстий в брусьях, две пилы- ножовки для обрезки квадратных головок деревянных винтов и четыре комлекта шпальных клещей.

Сборку одного стрелочного перевода выполняет та же бригада (6 чел.) в течение одного рабочего дня (рис. 5.22).

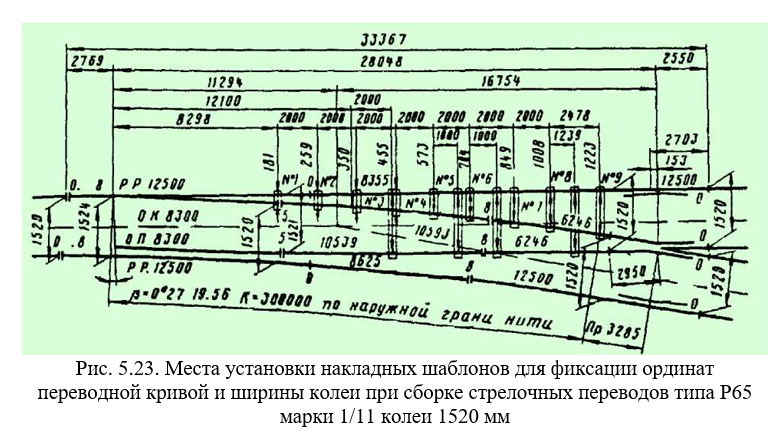

При сборке стрелочных переводов используют шуруповерт ШВ -1 (ШВ-2 М), электропневматический костылезабивщик ЭПК-3, электродрель ЭСД-2, путевой шаблон ЦУП-ЗД, костыльные молотки, лапы, наугольник, путевые ключи, комплект накладных шаблонов, фиксирующих ширину колеи в ответственных местах перевода и ординаты переводной кривой (рис. 5.23). Металлические части перевода доставляют к месту сборки краном.

После пришивки всех рельсовых нитей устанавливают противоугоны и полностью проверяют собранный стрелочный перевод по шаблону. Кроме того, по окончании сборки обычно маркируют все брусья и рельсовые рубки, которые остаются при разделении перевода на блоки (флюгарочные и закрестовинные брусья, переводной механизм и др.) и доставляются к месту укладки в отдельном пакете вместе с блоками. Маркировка отдельных элементов, не вошедших в блоки, значительно облегчает последующий монтаж перевода из блоков на месте укладки.

Разборка звеньев путевой решетки на производственной базе

До начала 1960-х годов разборку путевой решетки вели вручную.

При разборке звеньев с деревянными шпалами вручную старые звенья выгружали путеразборочным краном на путь разборки в штабеля по три-четыре звена, что обеспечивало наиболее удобное и безопасное производство работ. Группа монтеров пути на верхнем звене выдергивала костыли, прикрепляющие рельсы к деревянным шпалам. Расшитые рельсы краном грузили на подвижной состав для отправки на ПЧ и рельсосварочные предприятия или укладывали в штабеля. Шпалы и скрепления сортировали и также укладывали в штабеля. Затем годные для ремонта шпалы отправляли в шпалоремонтную мастерскую.

Сначала разбирали верхнее звено, а затем последовательно все остальные звенья.

Путевую решетку с железобетонными шпалами раскладывали по фронту работ в два яруса. С помощью гайковертов разболчива- ли и снимали клеммные и закладные болты со сборкой их в контейнеры. Козловыми кранами убирали рельсы, затем подкладки с прокладками, а освободившиеся шпалы козловыми кранами укладывали в штабеля.

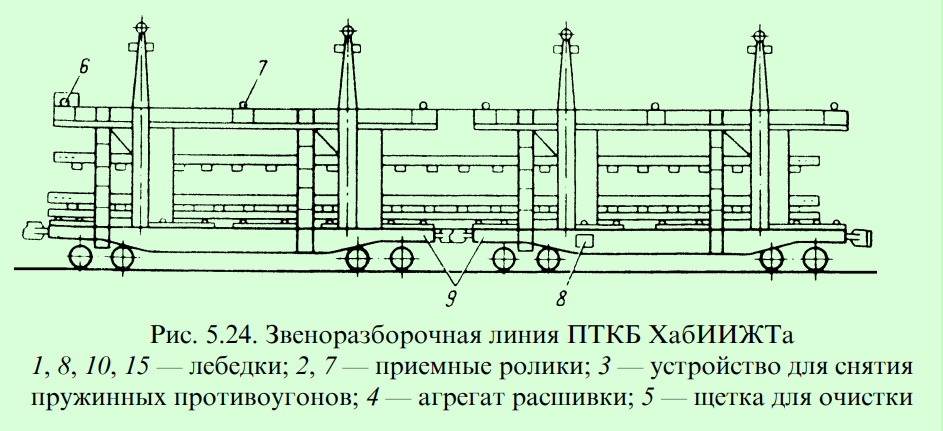

Для механизации одного из самых трудоемких процессов — разборки старогодной путевой решетки — были созданы специализированные поточные машины: звеноразборочная линия ПТКБ ХабИИЖТа, звеноразборочная линия ЗРС ПТКБ ХабИИЖТа для разборки звеньев с деревянными шпалами и звеноразборочная линия ЗРР-75 конструкции ПМС-75 для разборки звеньев с железобетонными шпалами.

Звеноразборочная линия ПТКБ ХабИИЖТа представляет собой смонтированную на четырехосных железнодорожных платформах полуавтоматическую линию для разборки рельсовых звеньев с деревянными шпалами и костыльным скреплением, работающую в следующей последовательности (рис. 5.24).

Пакеты старогодных звеньев (6-8 звеньев в зависимости от типа рельсов) с роликовых платформ путеразборочного поезда лебедкой 10 перетягиваются таким образом, чтобы передний пакет целиком разместился на двух платформах приемника пакетов 9. На каждой платформе приемника пакетов установлены по две грузоподъемные лебедки 8. У грузового барабана каждой лебедки два троса, которые при помощи обводных блоков огибают раму платформы и роликовыми захватами, закрепленными на их концах, захватывают верхнее звено за головки рельсов.

Звено длиной 25 м захватывается в восьми точках, поднимается на уровень расшивки и вводится в приемные ролики 7. Удерживаемое под головки рельсов подъемными и приемными роликами звено механизмом 6 продвигается к агрегату расшивки 4. Освобожденные роликовые захваты опускаются и замыкаются на головках рельсов следующего звена.

Нижнее звено каждого пакета переворачивается в приемнике пакетов цепными захватами, подвешенными к роликовым захватам. При расшивке звеньев длиной 12,5 м такие операции выполняются только на одной платформе приемника пакетов. На входе звена в агрегат расшивки установлена вращающаяся щетка 5 с тросовым ворсом, очищающая расшиваемое звено от остатков балласта.

В агрегате расшивки 4 звено разбирается на составляющие его элементы (рельсы, шпалы, подкладки и костыли). Процесс расшивки включает в себя следующие операции: перемещение звена, поджатие шпалы, захват подкладок, отжатие шпалы, сбрасывание шпалы на конвейер, а подкладок с костылями — в бункера.

На выходе рельсов из агрегата расшивки установлено устройство 3 для снятия пружинных противоугонов. Клиновые противоугоны снимаются вручную.

Расшитые рельсы принимаются под головки приемными роликами 2, расположенными на верхнем поясе рам последних двух платформ по всему пути их перемещения. На головки рельсов устанавливаются захваты; при помощи лебедок 1 рельсы опускаются по обе стороны линии; они скользят по наклонным аппарелям 11, в конце которых установлены упоры для снятия защелки замка рельсовых захватов — опущенный рельс освобождается от захватов автоматически.

Наклонные аппарели 11 раздвигаются рычажно-винтовым механизмом, имеют 12 фиксированных положений, устанавливаемых специальным аппаратом. С обеих сторон линии укладывается штабель рельсов по 12 шт. в каждом ряду.

Шпала после отделения от рельсов попадает на первый конвейер 12 шпальной линии через шпалоприемный узел, препятствующий ее перевороту; отсекателем 13 она передается на второй конвейер 14 и, пройдя через выравнивающее устройство, попадает на делитель 16. Оператор (визуально) делителем рассортировывает шпалы на два сорта (годные к ремонту и негодные).

Рассортированные шпалы попадают в отдельные отсеки шпальной тележки 17. По мере заполнения отсеков тележка выдвигается из-под платформы лебедкой 15.

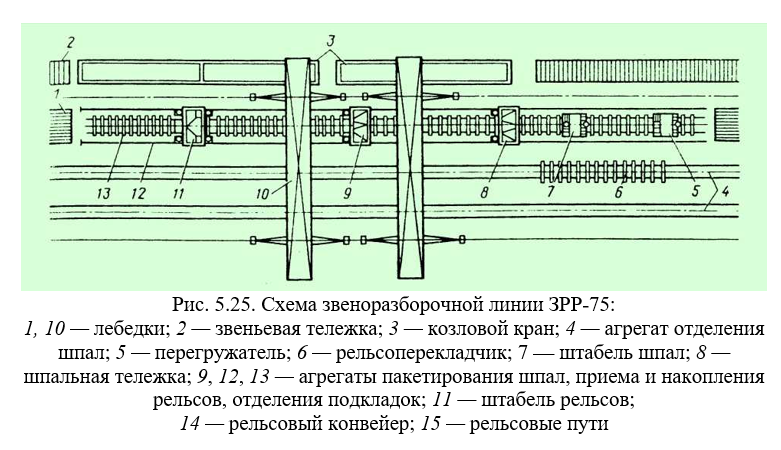

Звеноразборочная линия ЗРР-75 производительностью 600 м/смену предназначена для разборки старогодных звеньев путевой решетки с железобетонными шпалами и скреплением К Б. Обслуживается линия 11 чел., включая машинистов козловых кранов.

Технология работы линии следующая (рис. 5.25). На звеньевую тележку 2 козловыми кранами 3 укладывают звено длиной 25 м (два звена длиной 12,5 м). Лебедкой 1 звеньевая тележка со звеном перемещается в агрегат отделения шпал 4, где откручиваются гайки закладных болтов.

Далее тележка 2 передвигается в перегружатель 5 и, оставив на нем частично разобранное звено, возвращается под погрузку следующего звена.

В это время в перегружатель 5 лебедкой 10 подается шпальная тележка 8, принимающая на себя частично разобранное звено. Рель- соперекладчик 6 снимает рельсы вместе с подкладками и укладывает их на рельсовый конвейер 14, по которому они направляются в агрегат отделения подкладок 13. Подкладки и клеммные болты ссыпают в бункера, а рельсы продвигают в агрегат приема и накопления 12 и далее козловым краном убирают в штабель 11. Шпальная тележка направляется в агрегат пакетирования шпал 9, откуда они пакетами козловым краном убираются в штабель 7.

Закладные болты остаются в шпалах. Извлечение их из шпал — трудоемкая и пока не механизированная работа.

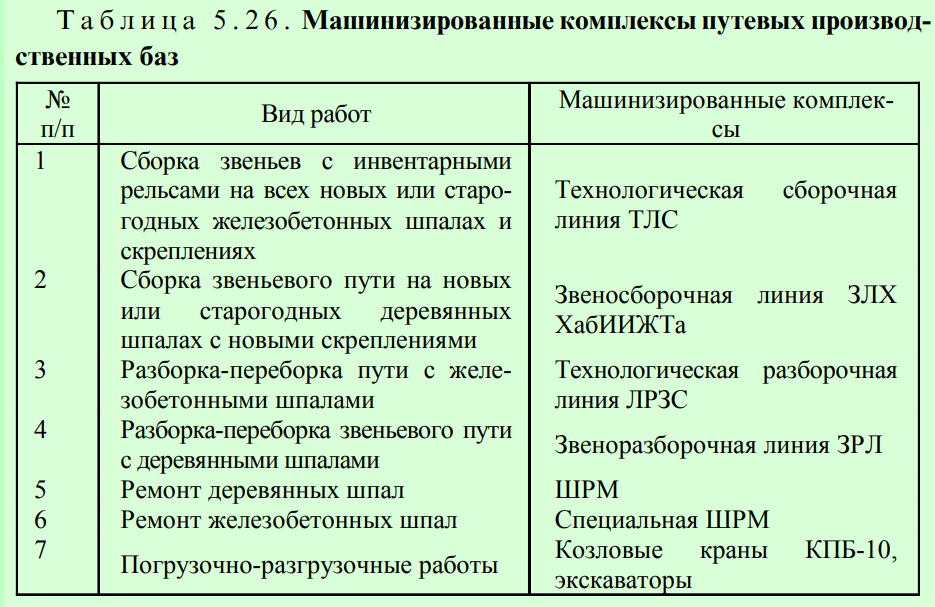

Применяемые на путевых производственных базах ПМС машинизированные комплексы для звеносборочно-разборочно-перебо- рочных работ представлены в табл. 5.26.

Требования безопасности при разборке и сборке звеньев путевой решетки

Подача рельсов и шпал (деревянных и железобетонных) на сборочный стендовый путь допускает только механизирован — ный способ.

Раскладку на стендовом пути деревянных шпал, пропитанных масляными антисептиками, ведут только с применением специального инструмента и средств индивидуальной защиты.

Сборку звеньев как при деревянных, так и железобетонных шпалах разрешается вести не больше, чем в два яруса.

При подаче рельсов, скреплений, а также деревянных и железобетонных шпал на сборочный стендовый путь работники должны быть удалены из зоны возможного падения груза.

При опускании рельсов монтерам разрешается держать их только за головку. Удерживать рельсы за подошву запрещается.

Шпалы во время зашивки рельсов подвешивают с помощью специальных приспособлений-опор. Запрещается применять в качестве опор подкладки, накладки, скрепления, доски и другие предметы.

При заливке жидкого антисептика в отверстия, рассверленные в деревянных шпалах, и забивке костылей с помощью костыльных молотков монтеры должны работать в защитных очках и спецодежде.

Скрепления на фронте работ по сборке звеньев должны находиться в емкостях, расположенных в разрывах стендового пути.

Монтерам запрещается находиться и устанавливать противоугоны на звене, передвигающемся на тележках.

Пакеты старых звеньев выгружают кранами или с применением аппарели, когда выгрузка осуществляется с торца путеразборочного поезда. Выгрузка пакетов старых звеньев выдвижением состава из-под звеньев без аппарели запрещается.

Раскладка старых звеньев для расшивки вручную допускается на высоту не более четырех ярусов.

Разборка старых звеньев непосредственно на плат — формах путеразборочного поезда запрещается.

По окончании разборки расшитые рельсы и шпалы должны быть убраны за пределы габарита приближения строений; рассортировка и укладка их в штабеля должны выполняться краном. Скрепления следует укладывать в специальные емкости (контейнеры).

Машинисты самоходных подвижных единиц (локомотивов, мотовозов, дрезин, козловых и стреловых, погрузочных, а также моторных платформ и путеукладочных кранов) перед началом движения должны подать звуковой сигнал (гудок, звонок, сирену) и периодически подавать сигналы при движении вдоль фронта работ.

Основные операции по механизированной сборке и разборке звеньев путевой решетки должны производиться на звеносборочных и звеноразборочных линиях в закрытом помещении.

Оборудование и места складирования материалов должны располагаться удобно для перемещения рабочих, чтобы исключить в процессе работы их встречные движения, а также встречные движения материалов, машин, механизмов, обслуживающего транспорта и т.д.; соответствовать технологической последовательности выполнения работ, обеспечивая поточный метод. Агрегаты и механизмы стационарных поточных линий должны быть надеж — но закреплены.

Работники, обслуживающие звеносборочные и звеноразборочные линии, должны располагаться вне зоны движения материалов верхнего строения пути и готовой продукции.

Для обслуживания линий и машин следует предусматривать безопасные проходы, галереи, площадки, настилы, мостки лестницы и перила. Устройство проходов в зоне подъема и опускания груза не допускается. При необходимости нахождения людей в этой зоне должны устраиваться предохранительные перекрытия.

Подъем и опускание груза должны сопровождаться предупреждающей звуковой сигнализацией, а на местах работы должны устанавливаться предупреждающие и запрещающие знаки и надписи.

Работа обслуживающего персонала под поднятым звеном не допускается.

Одновременная работа двумя козловыми кранами допускается при наличии устройства синхронной работы электрической части крана и механического соединения кранов между собой.

Перед началом работы необходимо проверить работу механизмов без нагрузки, правильность действия кнопок управления, магнитных пускателей и других механизмов.

При работе на звеносборочных и звеноразборочных линиях запрещается:

- находиться ближе 10 м от троса в момент затягивания пакета или звена на рабочую позицию;

- подходить сбоку ближе 5 м к поднятому звену;

- подходить ближе 3 м к торцу поднятого звена, подающегося в расшивочный узел.

При аварии или поломке механизмов необходимо немедленно остановить линию.

Примеры технологий ремонтов пути

Изложив основные вопросы строительства и эксплуатации путевых производственных баз, перейдем к рассмотрению вариантов технологий усиленного капитального и капитального ремонтов пути.

Усиленный капитальный ремонт звеньевого пути на деревянных шпалах с глубокой очисткой балластной призмы проводится на двухпутном электрифицированном участке, оборудованном автоблокировкой.

Верхнее строение пути до ремонта: рельсы типа Р65, длиной 25 м; накладки четырехдырные; промежуточное скрепление костыльное; шпалы деревянные — 1872 шт / км; изолирующие стыки клееболтовые; балласт щебеночный, имеющий в своем составе 30 % засорителей; размеры балластной призмы превышают нормативные; обочина земляного полотна заполнена загрязненным балластом; водоотводные сооружения заработаны.

В процессе усиленного капитального ремонта укладывается звеньевой путь на деревянных шпалах, рельсы типа Р65, балласт щебеночный. В балластной призме зона между очищенным и неочищенным балластом должна проходить по срезу, сделанному машиной СЧ-601, от оси междупутья в сторону обочины с уклоном 0,04 по всей ширине балластной призмы; в зоне пучинистых грунтов между неочищенным и чистым балластом на срез должна быть уложена прослойка из геотекстиля; толщина чистого слоя щебеночного балласта ниже шпалы под внутренней нитью рельса должна составлять 35 см; на участке, где уложен геотекстиль, — 40 см; очищенный балласт должен иметь в своем составе не более 5 % засорителей; отметки продольного профиля должны быть понижены на 5 см по отношению к существующим до ремонта; размеры балластной призмы на очищенном балласте должны быть приведены в соответствие с нормативными требованиями, а водоотводные сооружения отремонтированы.

Усиленный капитальный ремонт звеньевого пути включает 7 основных этапов:

- Первый этап — проектно — изыскательский, при котором выполняют диагностику земляного полотна и балластной призмы, изыскательские работы и разрабатывают проект. Это делают заранее, до начала ремонта пути.

- Второй этап — по индивидуальным технологическим процессам в подготовительный период весь лишний загряз — ненный балласт, находящийся на обочине за пределами габарита работы выгребного устройства машины СЧ- 601 (600) при глубокой очистке щебня, убирают с перегона машиной СЗП-600, укладывая его в состав для засорителей.

- Третий этап — ремонт водоотводных сооружений по индивидуальным технологическим процессам в подготовительный период.

- Четвертый этап включает основные работы по замене путевой решетки.

- Пятый этап — основные работы по глубокой очистке щебеночного балласта машинным комплексом из машин СЧ-601 (600), состава для засорителей, ВПР-02, ДСП, ПБ.

- Шестой этап — отделочные работы.

- Седьмой этап — шлифовка новых рельсов в пути по поверхности катания головки рельса при наличии на них длинных неровностей.

Работы первого, второго, третьего и седьмого этапов выполняются по отдельным технологическим процессам и в данном процессе не описываются.

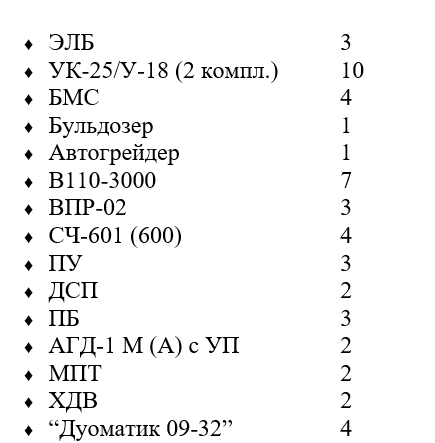

“Окна” для ремонта пути предоставляются 5 раз в неделю продолжительностью 6 часов.

В одно и тоже “окно” могут выполняться несколько различных укрупненных операций на разных участках ремонта.

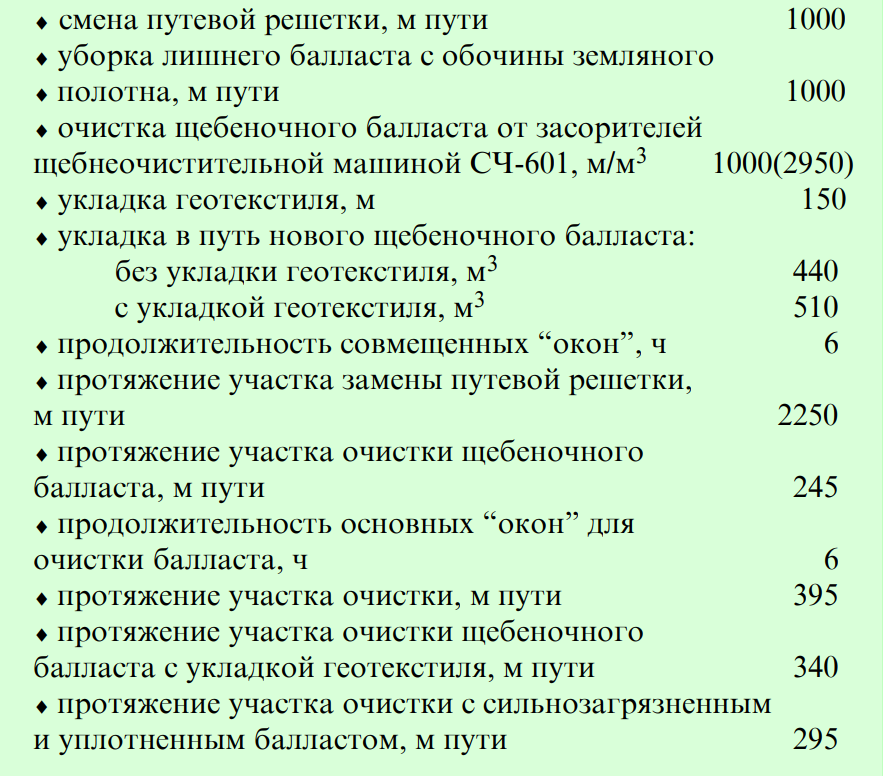

Объемы основных работ, подлежащих выполнению, на км пути:

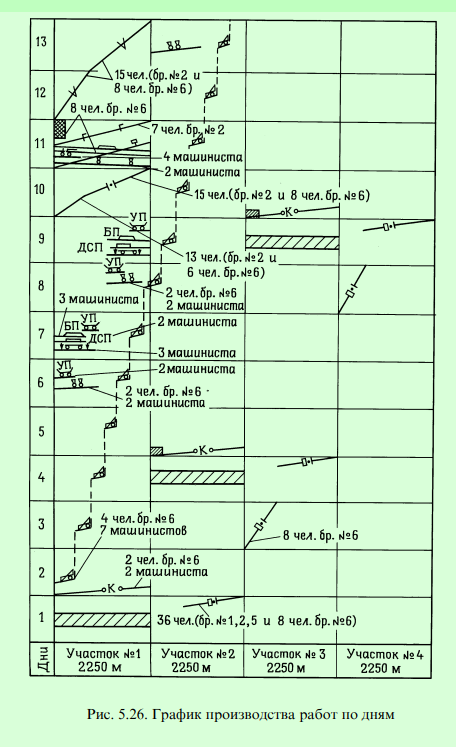

Весь лишний балласт, находящийся за пределами габарита работы выгребного устройства машины СЧ-601 (600), в подготовительный период убирается с перегона машиной СЗП-600. Балласт грузится в состав для засорителей, сформированный из десяти универсальных полувагонов (ПУ) и концевой платформы с транспортером, вывозится с перегона в места складирования или выгружается в специальные бермы. Работа выполняется по отдельным технологическим процессам, на графике (рис. 5.26) работы не показаны.

Для обеспечения нормальной работы машин при подготовке участка предусматривается: удаление препятствий, которые могут вызвать остановку или повреждение машин; удаление мощения грунта, настила на переездах за габарит рабочих органов машин; закрепление шпал добивкой 50 % костылей и забивкой дополнительных костылей на 15 % шпал; подготовка мест для заезда на путь и съезда с него землеройной техники и машины БМС.

Перед разборкой пути вывешивают путь с отрывом путевой решетки от балластной призмы электробалластером, оборудованным приспособлением для обрушения балласта из шпальных ящиков.

Путевая решетка снимается и укладывается путеукладочными кранами УК-25/9-18 или УК-25/9 звеньями длиной 25 м.

Нормальные стыковые зазоры регулируют и путь на ось устанавливают при укладке звеньев. Рубки на отводе подготавливаются заранее по предварительному расчету.

Перед укладкой новых звеньев машинами БМС и автогрейдером балластная призма приводится в состояние, когда верхний слой ее подготовлен для укладки звеньев, а по обе стороны от торцов шпал созданы два вала из неочищенного щебня, который в дальнейшем используется для выправки пути машиной ВПО-3000. Машина БМС работает как планировщик и уплотнитель верхнего слоя балласта.

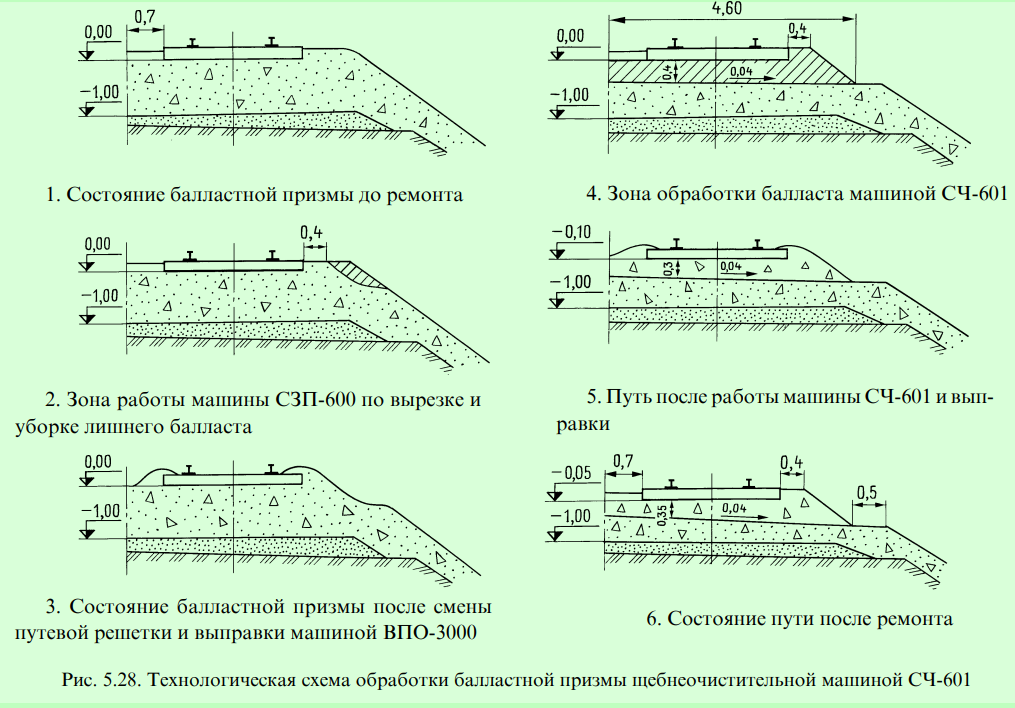

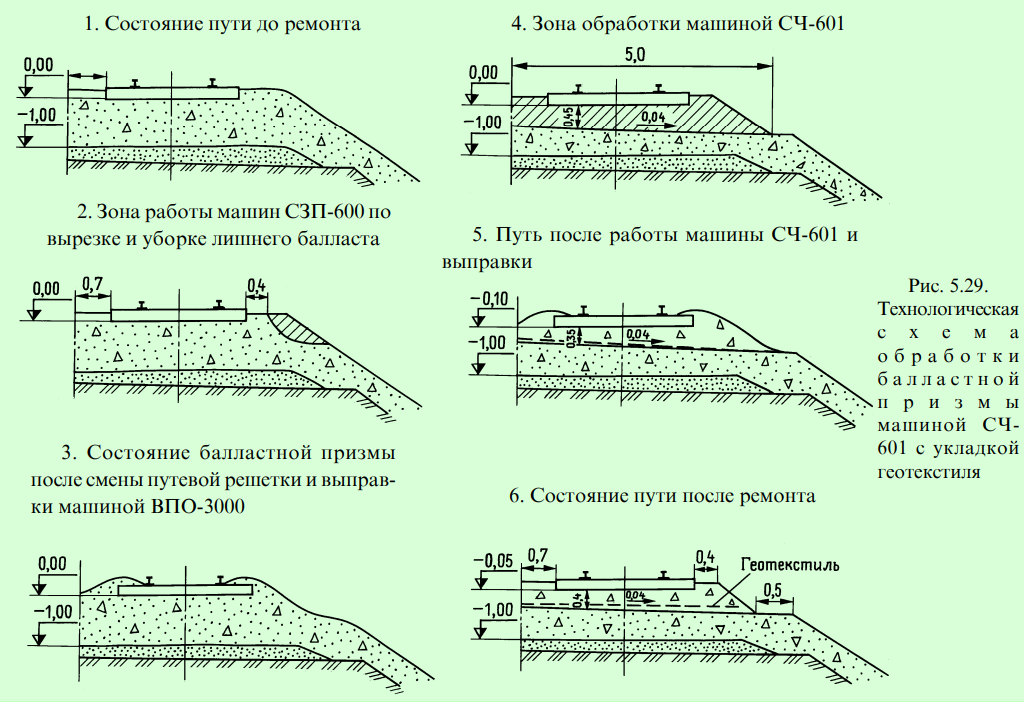

Очистка загрязненного щебня производится щебнеочистительной машиной СЧ-601 (600) на глубину 40 см под шпалой. Выгребное устройство машины устраивает срез с уклоном 0,04 в сторону обочины. Очищенный щебень возвращается в путь, а засорители поступают ПУ, которые их транспортируют к месту выгрузки и выгружаются в берму или в места складирования на производственной базе.

На участке, где запроектирован разделительный слой из геотекстиля, глубина очистки под шпалой машиной СЧ-601 составляет 45 см. При очистке с укладкой геотекстиля норма выработки снижается на 5 %. В случае очистки балласта на участках с сильнозаг- рязненным и уплотненным балластом норма выработки снижается на 30 %.

Рихтовка пути производится:

- машиной ВПО-3000 с рихтующим устройством, одновременно с подбивкой шпал после укладки решетки в объеме 100 %;

- машиной ВПР-02 — после очистки щебеночного балласта от засорителей машиной — СЧ-601 и в отделочный период;

- моторным гидравлическим рихтовщиком в “окно” после укладки путевой решетки в объеме 50 %;

- машиной “Дуоматик” на участке отделочных работ с окончательной выправкой всех круговых и переходных кривых.

Выправка пути со сплошной подбивкой шпал производится:

- машиной ВПО-3000 на участке замены путевой решетки;

- машиной ВПР-02 на участке очистки балласта и на отделочных работах;

- машиной “Дуоматик 09-32” на отделочных работах, при этом окончательно приводят продольный профиль пути в соответствие с проектом.

Балласт уплотняется динамическим стабилизатором ДСП после каждой работы машины ВПР-02 и “Дуоматик 09-32”. Перераспределение балласта в пути, оправка и отделка балластной призмы выполняются быстроходным планировщиком ПБ. Балласт из-под подошвы рельсов убирают вручную.

Во избежание смещения шпал при работе машины ВПО-3000 на базе устанавливают, кроме эпюрных, инвентарные проти — в о у г о н ы по одной рельсовой нити на всех шпалах со стороны, противоположной движению машины. Инвентарные противоугоны снимают после “окна”.

Для пополнения балластной призмы используют новый щ е — б е н ь, который выгружается из хоппер-дозаторов на участке отделочных работ.

Путевые пикетные знаки снимают на участке в подготовительный период и устанавливают в ходе отделочных работ.

Водоотводные сооружения ремонтируют по отдельным типовым технологическим процессам. Лишний балласт у опор контактной сети убирают грейферной установкой автомотрисы АГД-1М(А) в комплекте с прицепом УП-4.

На перегон путевые машины и рабочие поезда отправляют, руководствуясь Инструкцией по движению поездов и маневровой работе на железных дорогах. На участках, оборудованных автоблокировкой, в соответствии с этой инструкцией по согласованию с дежурным диспетчером разрешается отправлять путевые машины и хозяйственные поезда к месту работ на перегон по сигналам автоблокировки вслед за последним графиковым поездом, не ожидая закрытия перегона.

Перед открытием перегона на участках основных работ путь приводится в состояние, обеспечивающее безопасный пропуск первых одного-двух поездов по месту работ со скоростью 25 км/ч, а последующих — со скоростью не менее 60 км/ч. Скорость, установленная для данного участка, восстанавливается после завершения всего комплекса работ, но не более 100 км/ч. Скорость более 100 км/ч устанавливается после пропуска 350 тыс. т. брутто или двухкратного обжатия пути динамическим стабилизатором, прохода путеизмерительного вагона и проверки состояния пути начальником дистанции пути.

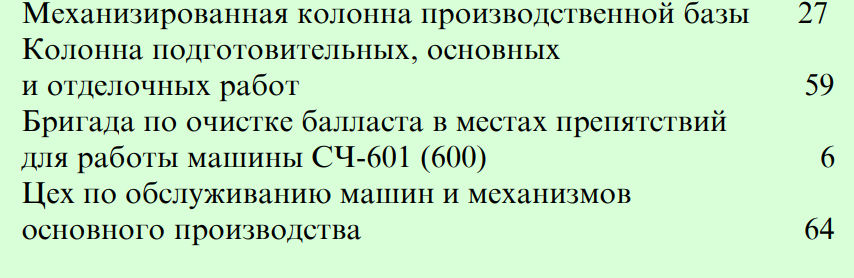

Усиленный капитальный ремонт пути выполняется силами

ПМС.

В производственный состав ПМС входят 156 человек:

Путейскую технику обслуживает 51 машинист, в том числе:

Работы по усиленному капитальному ремонту пути делятся на подготовительные, основные и отделочные.

Подготовительные работы выполняются на перегоне и производственной базе.

На производственной базе выгружают новые материалы. На технологических линиях ЗЛХ-800 и ЗРЛ соответственно собирают новые и разбирают старые звенья путевой решетки с отгрузкой материалов.

На перегоне на участке 2250 м пути подготовительные работы выполняют в течение двух дней (рис. 5.26).

В первый день 8 монтеров пути (бригада № 6) опробуют и смазывают стыковые болты, подготавливают место для въезда на путь и съезда с него землеройной техники и машины БМС, снимают малые путевые знаки, с применением автомобильного крана разбирают постоянный переездный настил и укладывают временный деревянный.

На следующий день, после окончания работ по укладке путевой решетки, 36 монтеров пути (бригады № 1, 2, 5 и 8 чел. из бригады № 6) регулируют стыковые зазоры, закрепляют шпалы перед работой электробалластера, снимают стеллажи для покилометрово- го запаса, убрав рельсы в середину колеи.

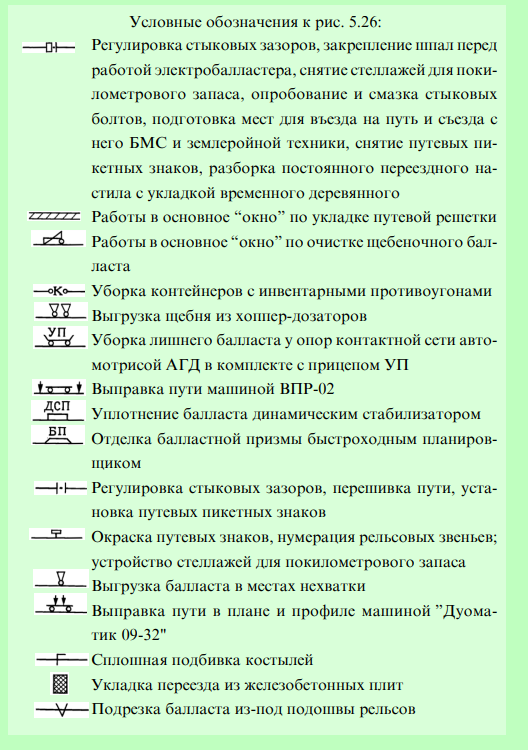

Основные работы по укладке путевой решетки на участке протяженностью 2250 м пути выполняют во время закрытия перегона на 6 часов и заканчивают в течение 2 часов после обеденного перерыва (рис. 5.27).

Во время закрытия перегона на работах заняты 55 монтеров пути и 31 машинист.

После обеденного перерыва основные работы заканчивают 19 монтеров пути из бригад № 3, 4, а 36 монтеров пути (бригады № 1, 2, 5 и 8 чел. из бригады № 6) переходят на участок отделочных работ.

Работы в “окно” ведут поточным способом в темпе ведущей машины — “ путеукладочного крана УК-25/9-18.

Первым поездом на перегон отправляется электробалластер с локомотивом в голове; вторым — путеразборочный поезд, состоящий из локомотива (в голове поезда), четырехосной платформы, оборудованной электролебедкой, четырехосных платформ, оборудованных роликовыми транспортерами, в том числе двух моторных платформ и путеразборочного крана УК-25/9-18; третьим — путеукладочный поезд, в голове которого находится путеукладочный кран УК-25/9-18, затем четырехосные платформы, оборудованные роликовыми транспортерами и загруженные пакетами новых звеньев, в том числе две моторные платформы без пакетов звеньев и локомотив (в хвосте поезда); четвертым — выправочно-подбивоч- но-отделочная машина ВПО-3000, оборудованная рихтовочным устройством с локомотивом в голове поезда.

На соседний участок отправляется машинизированный комплекс для очистки балласта.

До прихода хозяйственных поездов 7 монтеров пути из бригады № 2 и 13 монтеров пути (бригада № 3 и 4 чел. из бригады № 4) разбирают временный переездный настил и подготавливают места для зарядки машины ВПО-3000.

После снятия напряжения и заземления контактной сети, отсоединения заземления опор от рельсовой нити электробалластер отрывает путевую решетку от балластной призмы, с одновременной пробивкой и обрушением на призму спрессовавшегося балласта из шпальных ящиков.

За электробалластером 18 монтеров пути (из бригады № 5 и 8 чел. из бригады № 6), а затем 4 монтера пути из бригады № 6 раз- болчивают стыки, оставляя в рельсах накладки, сболченные на один болт.

По мере подготовки фронта работ путеразборочным краном УК- 25/9-18 демонтируют путевую решетку звеньями, формируют их в пакеты, перемещают на платформы и закрепляют. Работу выполняют 11 монтеров пути из бригады № 1 и 5 машинистов.

Следом бульдозер и автогрейдер среднего типа срезают верхний слой балластной призмы и у концов шпал со стороны междупутья и обочины формируются два вала из неочищенного балласта. Машина БМС планирует и уплотняет поверхность среза для укладки новых звеньев.

Затем путеукладочным краном УК-25/9-18 укладывают новые звенья. Обслуживают путеукладочный поезд 16 монтеров пути из бригад № 2, 3 и 5 машинистов, в том числе 2 монтера пути устанавливают нормальные стыковые зазоры.

За путеукладочным поездом 10 монтеров пути из бригады № 4 и 1 машинист устанавливают накладки и сболчивают стыки элект- рогаечными ключами. 14 монтеров пути (бригада № 5 и 4 чел. из бригады № 6) поправляют шпалы по меткам и рихтуют путь.

По окончании работ по разборке 11 монтеров пути из бригады № 1 и 1 машинист заготавливают и укладывают рельсовые рубки на отводе.

Затем машина ВПО-3000, оборудованная рихтовочным устройством, планировщиками перераспределяет балласт из валов на путевую решетку и выполняет сплошную рихтовку пути и подбивку шпал.

Выправка пути в местах зарядки, разрядки, препятствий и отступлений после работы машины ВПО-3000 производится выпра- вочно-подбивочно-рихтовочной машиной ВПР-02.

По окончании этих работ и проверки состояния пути на всем участке перегон открывают для движения одного-двух поездов со скоростью 25 км/ч, последующих — 60 км/ч, а работникам предоставляется обеденный перерыв.

После обеденного перерыва 19 монтеров пути из бригад № 3 и 4 подтягивают ослабленные стыковые болты, снимают инвентарные противоугоны, собирают их и грузят в контейнеры; поправляют эпюрные противоугоны; укладывают временный переездный настил.

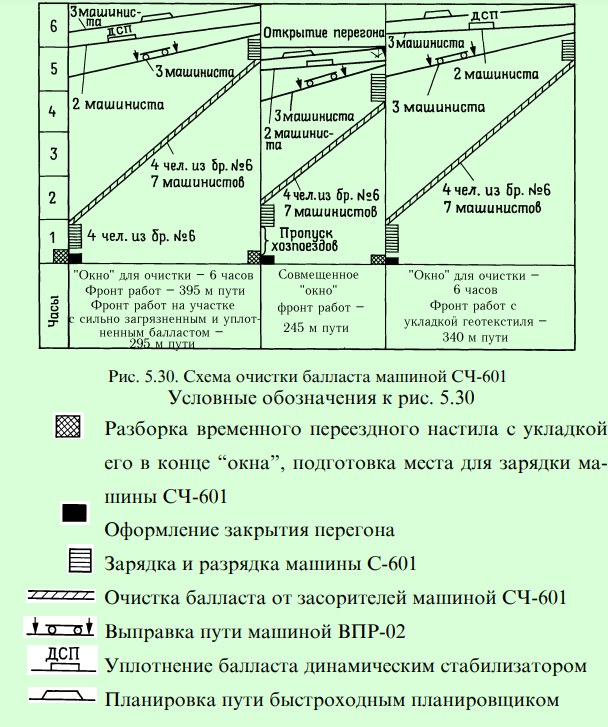

Работы по глубокой очистке балласта от за- сорителей на участке протяжением 2250 м выполняются машинизированным комплексом в “окна” продолжительностью по 6 ч пять раз в неделю в течение 7 дней (рис. 5.26).

До закрытия перегона для движения поездов 4 монтера пути из бригады № 6 подготавливают место для зарядки выгребного устройства щебнеочистительной машины СЧ-601 (600) и разбирают временный переездный настил.

После закрытия перегона для движения поездов на участок работ прибывает первый хозяйственный поезд машинизированного комплекса. Поезд состоит из локомотива, состава для засорителей, в который входят: специальная платформа с поворотным транспортером и энергоустановкой для питания состава и десять универсальных полувагонов (ПУ) для засорителей, щебнеочистительная машина СЧ-601 (600). Вторым, третьим и четвертым поездами прибывают машина ВПР-02, стабилизатор пути и быстроходный планировщик балласта.

После снятия напряжения, заземления контактной сети, отсоединения заземления опор от рельсовой нити заряжается выгребное устройство машины СЧ-601 (600) и производится очистка балласта на глубину 40 см (при укладке геотекстиля — 45 см) на всю ширину балластной призмы (рис. 5.28 и 5.29). Выработка машины составляет: в 6-часовое “окно” — 395 м пути; в “окно”, совмещенное со сменой путевой решетки — 245 м пути; в “окно” с укладкой геотекстиля — 340 м пути; в “окно” на участке с сильнозагрязненным и уплотненным балластом — 295 м пути (рис. 5.30).

Вырезанный балласт поступает на очистное устройство, откуда очищенный щебень возвращается в путь, а засорители отгружаются в состав из универсальных полувагонов.

Машину СЧ-601 (600) с составом для засорителей обслуживают 4 монтера пути из бригады № 6 и 7 машинистов.

На участке укладки геотекстиля щебнеочистительный комплекс также обслуживают 4 монтера пути из бригады № 6 и 7 машинистов.

Затем машина ВПР-02 выправляет путь в плане, в профиле и по уровню.

Стабилизатор уплотняет и стабилизирует путь. Планировщик перераспределяет балласт, оправляет балластную призму.

По окончании этих работ и проверки состояния пути на всем участке перегон открывают для движения первых одного-двух поездов со скоростью 25 км/ч, последующих — не менее 60 км/ч.

После выполнения основных работ по очистке щебеночного балласта переходят к отделочным работам (рис. 5.26).

В первый день после укладки путевой решетки 2 монтера пути из бригады № 6 и 2 машиниста с помощью дрезины МПТ убирают контейнеры с инвентарными противоугонами.

В пятый день автомотриса АГД-1 М(А) в комплекте с прицепом УП-4 приступает к уборке лишнего балласта у опор контактной сети. Работа продолжается в течение последующих трех дней.

Два монтера пути из бригады № 6 и 2 машиниста выгружают щебень из хоппер-дозаторов на половине фронта укладки путевой решетки.

В шестой день на участке выгрузки щебеночного балласта выправляют путь машиной ВПР-02, стабилизируют его машиной ДСП и планируют быстроходным планировщиком.

В седьмой день заканчивается выгрузка щебня из хоппер-дозаторов на оставшемся фронте работ.

В восьмой день заканчиваются работы по выправке пути машиной ВПР-02, стабилизация машиной ДСП и планировка быстроходным планировщиком БП.

В девятый день 13 монтеров пути из бригады № 2 и 6 монтеров пути из бригады № 6, а затем 15 из бригады № 2 и 8 чел из бригады № 6 производят регулировку стыковых зазоров, перешивку пути, установку путевых пикетных знаков.

В десятый день из хоппер-дозаторов выгружают щебень в местах его нехватки.

Машина “Дуоматик 09-32” ведет по проекту окончательную выправку всех круговых и переходных кривых с улучшением вертикальных кривых, сопрягающих смежные элементы профиля. Вслед за ней стабилизатор уплотняет, а планировщик отделывает балластную призму и планирует обочину земляного полотна. К концу “окна” стабилизатор и планировщик перемещаются на участок очистки балласта для его выправки.

7 монтеров пути из бригады № 2 проводят сплошную добивку костылей, 8 монтеров пути из бригады № 6 ведут окраску путевых знаков, нумерацию рельсовых звеньев, устройство стеллажей для покилометрового запаса с укладкой на них рельсов, а затем с помощью автокрана ремонтируют переезд с укладкой настила из железобетонных плит.

В одиннадцатый и двенадцатый дни 15 монтеров пути из бригады № 2 и 8 чел. из бригады № 6 работают на подрезке балласта из- под подошвы рельсов.

На этом работы на участке заканчиваются.